突切り・溝入れ加工におけるトラブルシューティング

加工面品質が悪い  |

|

アルミ合金の加工面品質が悪い  |

|

切りくず処理が悪い  |

|

びびり  |

|

工具寿命が短い  |

|

チップの摩耗

切れ刃の問題

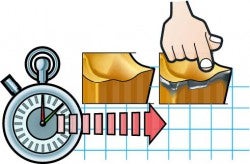

最適な切削条件と最も優れた部品品質と工具寿命を達成するため、常に切れ刃を確認することを忘れないでください。低速では構成刃先 (BUE) とコバ欠けが切れ刃の主な問題であり、高速では塑性変形 (PD)、逃げ面摩耗およびすくい面摩耗が主な問題です。ソルーションを以下の表に紹介してあります。

構成刃先 (BUE)  |

|

| |

| 中心へと向かう突切り加工およびステンレスの被削材では、構成刃先 (BUE) を防止することは不可能に近いことです。上記の解決策によりこの現象を最小限に抑えることが重要です。 | |||

チッピングと欠損  |

|

| |

塑性変形 (PD)  |

|

| |

逃げ面摩耗  |

|

| |

クレーター摩耗  |

|

| |

境界摩耗  |

|

| |