突切り・溝入れ加工でのクーラント使用方法

突切り・溝入れ加工では、クーラントと潤滑剤の使用が加工安定性に大きく影響します。適切な給油により、刃先温度を低下させ、良好な切りくず排出が得られます。

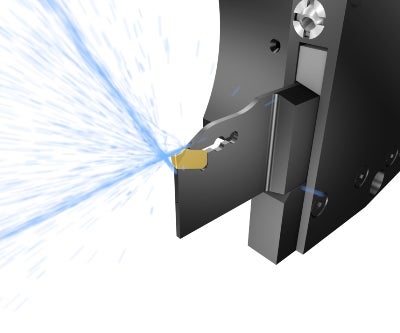

内部給油と外部給油

突切り・溝入れ加工で外部給油を使用すると、特に溝が深い場合わずかなクーラントしか溝に入りません。そのためクーラントの効果が低くなります。これに対して高精度内部給油は、深溝でもクーラントジェットが切刃に届きます。

高精度クーラントの利点

- 高い切削条件、高じん性の超硬材種使用が可能

- 切りくず処理と加工面品質の改善

- 工具寿命が向上

すくい面へのクーラントと逃げ面へのクーラントのどちらを使用するか?あるいは両方、使用するか?

加工条件により、クーラントをすくい面へ供給する内部クーラント工具か、クーラントを逃げ面へ供給する内部クーラント工具のいずれかを選ぶことができます。どちらかのみが必要な場合もありますが、両方を同時に使用すると最良の効果を得ることができます。

すくい面へのクーラントの効果

すくい面へのクーラントにより切りくず処理が改善され、工具寿命が延び機械停止が低減するためのキーポイントになります。すくい面へのクーラントで、構成刃先の発生も低減できます。

逃げ面へのクーラントの効果

逃げ面へのクーラントは、温度を低下させ同時に逃げ面摩耗を低減します。また切りくず排出も改善されます。温度の低下により、より柔らかいチップ材種の使用が可能となり、工具寿命と切削条件が向上する可能性があります。高じん性のチップ材種と組合せると予測可能で安定した加工を実現します。逃げ面へのクーラントは、温度が制限要因となることが多い長時間切削にメリットがあります。

様々な被削材に対するクーラントの影響

クーラントの効果が最大限に発揮されるのは、ステンレス鋼や耐熱合金など熱伝導率が低い被削材を加工する場合です。クーラントは低炭素鋼、アルミ合金や二相ステンレス鋼など、溶着しやすい被削材にも大きな影響を及ぼします。

推奨事項

適切なクーラント圧の使用

簡単に言い換えれば、クーラント圧を高くするほど、工具寿命と切りくず処理は向上します。ただし例外もあります。100 bar (1450 psi) 以上のクーラント圧の使用により、工具寿命が低下するケースもあります。低いクーラント圧により工具寿命と切りくず処理がある程度は改善する場合もありますが、30~80 bar (435–1160 psi) のクーラント圧はこれら両方を大幅に改善します。

極端に低い刃先温度と構成刃先の防止

刃先温度が低すぎると、チップに構成刃先が発生することがあります。

刃先温度が低すぎると、特にステンレス鋼の加工において、工具寿命が低下する恐れがあります。これは構成刃先の発生につながります。構成刃先が発生した場合、温度を上げる必要があります。温度を上げるために最も良いのは、以下の方法です:

- 送りと切削速度を上げる。内部給油を使用している場合は、切削速度を30~50%上げる

- 中心に向けて突切り加工を行う際に構成刃先が発生した場合、機械の回転数 (rpm) 限度に達したら、クーラントを止めてください