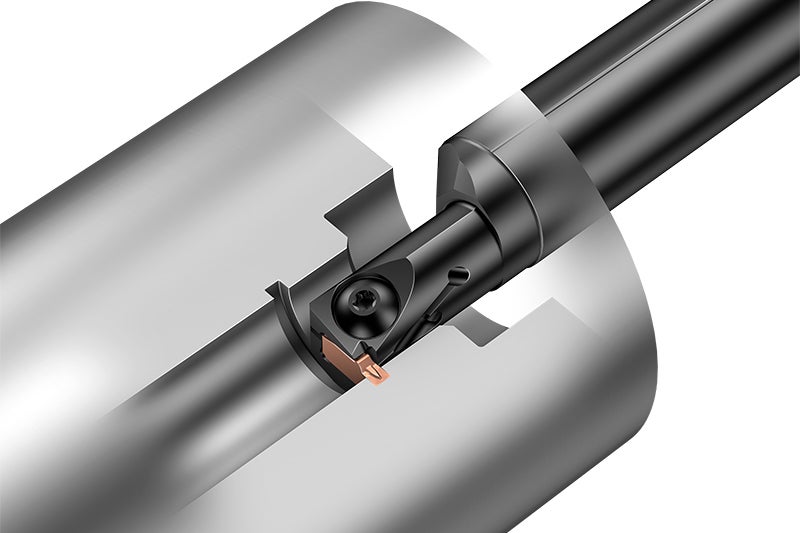

内径溝入れ加工

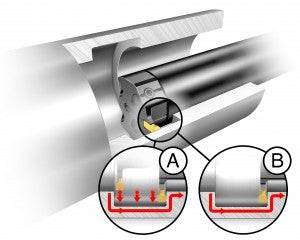

長い突出し量と切りくず排出は、内径溝入れ加工の2つの課題です。長い突出し量により、たわみとびびりの両方の問題を引き起こします。びびりや切りくず排出不良は、チップ破損の原因になります。切りくず排出不良は、加工面品質の低下にもつながります。最も一般的な内径溝入れ加工は径方向の溝入れ加工ですが、突込み溝入れ加工 (A) や横引き旋削加工 (B) も行われます。

内径溝入れ加工のヒント

- 高流量で高精度のクーラントは切りくず処理と排出を改善します

- 使用するバイトは小さいほうが切りくずの排出が良くなりますが、安定性は悪くなります

- びびりを避けるには、最も軽い切削ブレーカを使用して段取りでは突出し量を一番短くしてください

- 幅の狭いチップで何度か切削することで、びびりは避けることができます。最後に仕上げ加工を行ってください (図 (A) 右を参照)

- 切削を1度行った後に横引き旋削加工 (B) を行うことで、内径溝を加工することも可能です。底から加工を始めて穴の奥側から手前側に加工を行うと、最適な切りくず排出を実現できます

- 切削抵抗を低くするために、チップ幅を狭くしコーナRを小さくします

- びびりを抑えて精確な高さで正確な加工を行うには、そのような要求に対応するために設計されたEasyFixTMスリーブのようなクランプソリューションを使用してください

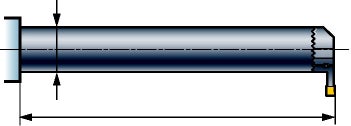

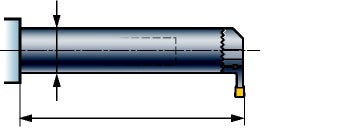

5~7xDの突出し量には、超鋼補強防振バイトを使用する

L = 5−7xD

3~6xDの突出し量には、防振または超硬バイトを使用する

L = 3−6xD

3xD以下の突出し量には鋼バイトを使用する

L ≤ 3xD

内径溝入れ加工法

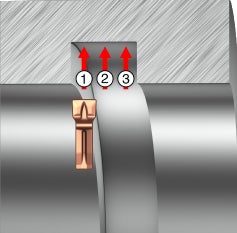

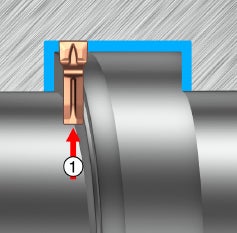

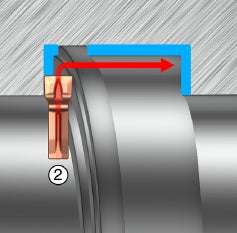

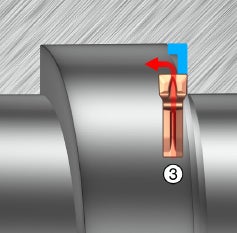

径方向送りでの荒加工

切りくず用の空きを確保するために、常に、穴 (1) の一番近くから始めて底面へ、外側へ向けて加工します。推奨送り速度を使用します。後続の切削 (2および3) は、0.5–0.8 × チップ幅としてください。このポイントでは切削抵抗が低いので、送りを30‒50%上げることができます。

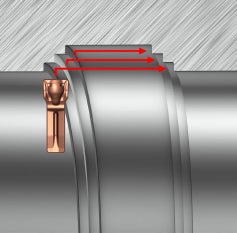

横引き旋削の荒加工

横引き旋削加工では、より良好な切りくず処理が得られます。穴の一番近くから底面へ、入り際に向けて外側へ加工します。パスとパスの間に0.2 mm (0.008") の段を残すのが推奨です。

横引き旋削加工は径方向送りでの切削より安定性の高いプロセスで、びびりの原因となる径方向の切削抵抗の発生がより低くなります。横引き旋削加工では切込み (ap) が小さくなるため、径方向の切削より生産性が低くなるので注意してください。

非線形ツールパスでの荒加工

非線形ツールパスは良好な切りくず処理および工具寿命を実現します。チップの摩耗は刃先の大部分に沿って分配されます。-RMブレーカは、非線形ツールパス用に理想的です。非線形旋削加工は底面に大きなRがある形状に便利です。

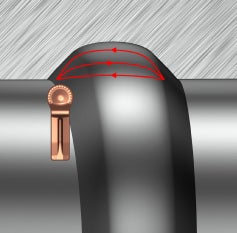

仕上げ加工

仕上げ加工においては、常に良好な切りくず処理の達成が問題になります。特にフィレットの加工の場合に問題になります。切削加工を3パスで行い、被削材を分けて除去することが重要となります。

- 1パス目は、近くから穴の底面に一番近いコーナRに向けて加工します。

- 2パス目は、溝の底面に一番近くから始めて、小径側のコーナRに向けて加工します。

- 3パス目で、穴の入り際およびコーナRに一番近い溝壁を仕上げます。

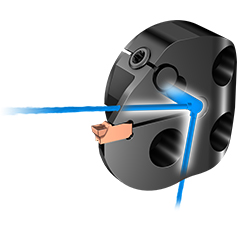

内部クーラント

ご使用の機械の最大クーラント圧が低い場合でも、内部給油対応の内径溝入れ加工工具を使用してください。特に穴の深いところにある溝の場合、クーラントの使用により、切りくず排出が向上し、切りくずが溝に詰まるリスクを低減します。良好な切りくず排出を達成するには、できる限り高いクーラント圧を使用してください。