マシンスピンドルはどのように選択するのですか?

マシンスピンドルの選択は金属加工効率の限界を決定付けるため、重要な決定事項です。どのインターフェースが最適であるかについて簡単な答えはありません。 – これは、加工する部品と採用する加工方法に大幅に依存する事項です。最適なインターフェースの選択には機械の標準スピンドルオプションが必ず必要になると考えるべきではありません。

マシンスピンドルの条件

加工に使用しない際には、マシンスピンドルインターフェースは迅速に交換できることが求められます。しかしながら加工時には、切削力が最大限に作用してこのインターフェースを破損させたとしても、マシンスピンドルとカップリングとの連結が維持されることが必要不可欠です。良好な曲げ剛性とトルク対応力のあるインターフェースであることが重要です。

- 曲げ剛性: 工具の突出し量が大きい場合や重切削の場合に切削プロセスを安定させるために必要になります

- トルク伝達: 加工径が大きな場合には影響を受けやすくなります。スピンドルの中心線から外れたところに作用する負荷(トルク = 力 x 半径)は、接触面を大きくすることで打ち消す必要があります

- 精確な工具中心位置: 旋削加工では特に重要な繰り返し精度と安定した生産を実現します

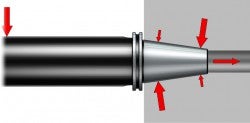

高い曲げ応力や径方向の切削力に耐えるために必要なカップリングの特性:

- フランジの接触径: フランジ面の接触によりプラットフォームベースが広くなり、切削抵抗の影響を低減します

- クランプ力: クランプ力 – カップリングを抑えるクランプ力が大きければ大きいほど、カップリングに「打ち克つ」ための切削抵抗は大きくなります

- 断面積: フランジの接触径に対して工具径が減少すると、工具の剛性が下がります

- トルク伝達: その影響は大径工具と旋削工具の場合に最も顕著で、トルクに耐えられなくなると、芯高と精度が失われます

スピンドルインターフェースの歴史

機械のスピンドルインターフェースは機械の発達とともに発達してきました。重要な指標のいくつかとして、変化が与えた影響について見ることができます:

- NC制御による自動工具交換および工具保管の促進。これによりプルスタッドとグリッパ溝を採用したスティープテーパが使用されるようになる

- より高いスピンドル回転数

- 同じインターフェースで旋削加工、フライス加工、穴あけ加工に対応する多機能加工

最初の良く知られたインターフェースは、モールステーパで、ずっと昔の1868年に穴あけ加工用に開発されました。それ以降、ISOテーパとも呼ばれているスティープテーパ7/24が1927年に導入されました。グリッパ溝とプルスタッドが60年代に工具交換用に追加されましたが、地域ごとに以下の3タイプがあります。アジアにおけるMAS-BT、欧州におけるISO/DIN、およびアメリカにおけるCAT-V。

スティープテーパの欠点は、クランプ力が弱くスピンドルノーズとの接触面が小さいことに起因して曲げ剛性と高い回転数への対応に難点があることです。このことが、1990年代のBIG-PLUS® (日本の大昭和精機株式会社が開発) HSK (ドイツのDIN委員会が開発)、およびCoromant Capto® (1990年に市場導入、最初から旋削、フライス加工および穴あけ加工の全加工タイプ向けに開発された唯一のシステム) の開発につながりました。

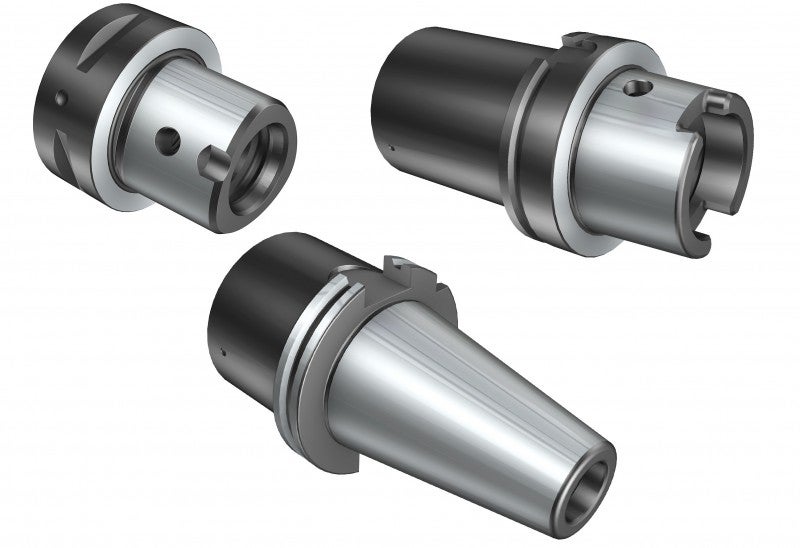

マシンスピンドルインターフェースの種類

下表は、4種の主要カップリングと、従来のスティープテーパからCoromant Capto®への進化を段階的に示したものです。BIG-PLUS®を除くすべてのインターフェースは、DIN、ISOまたはANSIにより規格化されています。

| テーパ角 | フランジコンタクト | クランプ方法 | トルク伝達 | |

| スティープテーパ | 16.26° | なし | プルスタッド | フランジコンタクト上のドライブキー |

| BIG-PLUS® | 16.26° | あり | プルスタッド | フランジコンタクト上のドライブキー |

| HSK-A | 5.7° | あり | 内部セグメントによるクランプ | テーパ上のドライブキー |

| Coromant Capto® | 2.88° | あり | 内部セグメントによるクランプ | ポリゴン |

スティープテーパ

BIG-PLUS®

HSK-A

Coromant Capto®

スティープテーパ7/24

スティープテーパに対してはテーパ角は常に同じです。グリッパ溝とプルスタッドのねじには違いがあります。CAT、ISO、DINおよびMAS BTとして入手可能です。

BIG-PLUS®

BIG-PLUS®はマシニングセンタでの加工用に開発されたものです。テーパとグリッパ溝は従来のスティープテーパと同じですが、接触面の厳しい公差により曲げ剛性の向上が実現しました。標準的なスティープテーパホルダは、BIG-PLUS®スピンドルに収まりますが、お勧めしません。CAT、ISO、DINおよびMAS BTとして入手可能です。

HSK

HSK (DIN 69893) マシニングセンタ用に開発されたものです。フランジコンタクトとホローテーパセグメントクランプを備えているため、プルスタッドを必要としません。ドライブキーにはタイプにより様々な構成があります。高速加工用には該当タイプがない場合もあります。

- タイプ A: 一般的な加工、高い曲げ負荷および中程度のトルク、自動工具交換

- タイプB: 静止加工、中程度の曲げ負荷、高いトルク、特殊加工、自動工具交換

- タイプC: 一般的な加工、高い曲げ負荷および中程度のトルク、手動工具交換 (参照:タイプA)

- タイプD: 静止加工、中程度の曲げ負荷、高いトルク、特殊加工、手動工具交換(参照:タイプB)

- タイプE: 高速加工、軽量・高速スピンドル、低い曲げモーメントとトルク、自動工具交換、簡単なバランス調整

- タイプF: 中速度加工、軟材の加工、中程度の曲げモーメントとトルク、自動工具交換、、簡単なバランス調整

- タイプT: タイプT - 回転および非回転工具での加工、駆動溝のより厳しい公差 (工具位置決め用)。「ネック」を必要としないため、曲げモーメント能力が改善

注意! HSK-Tスピンドルインターフェース仕様の多くの機械では、自動工具交換とマガジン用のネックが必要です。つまり、HSK A/C/T工具が必要ということになります

A

B

C

D

E

F

T

A/C/T

Coromant Capto®

Coromant Capto® (ISO 26623) はHSKとBIG-PLUS®両方の利点を備え、さらに接触面のあるポリゴン形状のテーパを駆動させることでドライブキーを不要にしました。カップリング断面が強固なためセグメントクランプに余裕があり、最高のクランプ力を発揮することで比類のない曲げ剛性、トルク伝達と中心位置精度が得られます。

ターゲットとする以下の3つの加工領域に対する需要に対応するために、良好な径方向の精密性とトルク伝達が必要でした。

- マシンスピンドルインターフェース – マシニングセンタおよび立旋盤

- モジュラーカップリング – マシニングセンタ

- 手動クイックチェンジシステム – 旋盤

非回転工具 (旋削工具) にも回転工具 (フライス工具/穴あけ工具) にも対応可能な Coromant Capto®は、複合加工機用の最も一般的なインターフェースです。

さまざまなタイプの機械に対する推奨マシンスピンドル

マシニングセンタ (回転工具のみ)

2面拘束のスピンドルインターフェースの使用を推奨します。BIG-PLUS®とHSKは、マシニングセンタにおける大半の回転加工で十分な安定性を提供します。重切削加工用には、HSK-A 125やSK60などのより大きなカップリングの前に、Coromant Capto® C10を考慮します。高速回転加工では、HSK-EあるいはFを検討してください。

多機能機械 (非回転および回転工具)

Coromant Capto®が非回転および回転工具使用の加工に必要なトルクと曲げ剛性に対応可能な唯一のカップリングです。

スピンドルインターフェース製品同様、スピンドルクランプ機構ソリューションにも様々な種類があります。サンドビック・コロマントは工作機械製造メーカーと積極的に協力し、Coromant Capto®の機械への統合をサポートしています。Coromant Capto®が最大限に効果を発揮するよう、以下に示す機械のタイプとインターフェースに重点を置いています。

| C3 | C4 | C5 | C6 | C8 | C10 | |

| ターニングセンタ | * | * | ||||

| 重切削用旋盤 | ||||||

| 立旋盤 | ||||||

| 複合加工機 | ||||||

| 旋削機能付きマシニングセンタ | ||||||

| マシニングセンタ、重切削用 |

* 大型マシニングセンタで使用される長いボーリングバイト

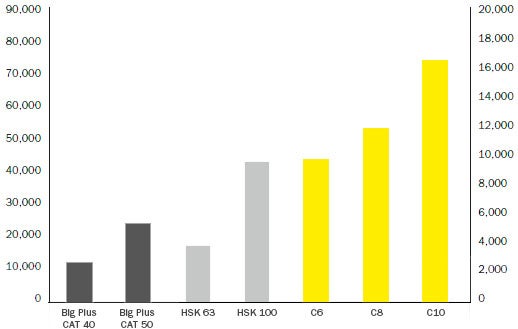

クランプ力の比較

中空テーパ (HSKおよびCoromant Capto®) 用の内部セグメントクランプは、プルスタッドがスティープテーパ上で提供できるクランプ力よりも高いクランプ力をもたらすことができます。各スピンドルに作用するクランプ力を表に示しました。Coromant Capto®では断面領域とカップリング長さが増大し、HSK-Aと比べてより高いクランプ力に対応できます。

出典:HSK Handbook, copyright 1999.

Big Daishowa (Big plus スピンドルシステム)

Coromant Capto®

HSK-A

スティープテーパ (SK)

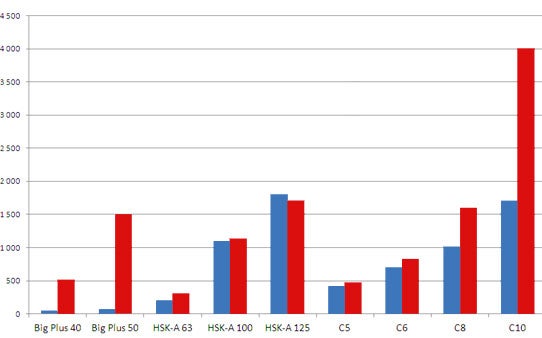

トルク伝達および曲げ剛性の比較

スティープテーパ – 大きなRのドライブキーが良好な回転加工を実現します

HSK-A – フランジ径 (小半径) よりテーパのスロットとの接触領域が小さいので、高トルク加工にはお勧めできません。

Coromant Capto® – 中心位置決め精度が要求される旋削加工用で、ポリゴンドライブが最高の性能を発揮します。

曲げ剛性と最大毎分回転数はカップリングのサイズによる制限を受けます。大きなカップリングにより剛性は高くなります毎分回転数は低くなり、小さなカップリングは高い毎分回転数に対応できますが曲げ剛性は低くなります。

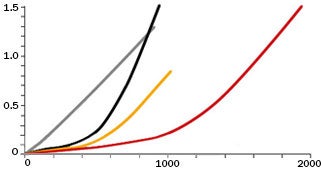

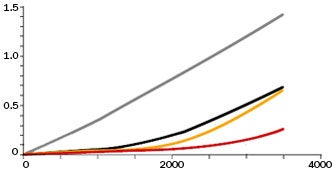

下図に、接触面がなくなり (曲げ剛性) 疲労限界に達した (最大トルク) ときの理論的 (FEA) 計算による、それぞれのカップリングの限界を示します。

青:最大曲げモーメント (Nm)

赤:最大トルク (Nm)、疲労限界内

BIG-PLUS®とHSKは、大半の回転加工で十分な安定性を提供しますが、複合加工機に対してはCoromant Capto®が、トルクと曲げ剛性要件を満たすことができる唯一のカップリングです。

| 結合 | サイズとクランプタイプ | クランプ力(プルスタッドまたはドローバー) | 最大回転数(スピンドルとベアリングによる) | |

| N | ポンド | |||

| BIG-PLUS® ISO/CAT/BT 7/24テーパ | テーパー40 | 12000 | 2703 | 16000 |

| テーパー50 | 24000 | 5405 | 12000 | |

| HSK-A | HSK-A 63 | 18000 | 4054 | 20500 |

| HSK-A 100 | 45000 | 10135 | 12500 | |

| HSK-A 125 | 70000 | 15766 | 9500 | |

| コロマントキャプト® | C5 | 32000 | 7207 | 28000 |

| C6 | 41000 | 9234 | 20000 | |

| C8 | 50000 | 11261 | 14000 | |

| C10 | 70000 | 15766 | 10000 | |

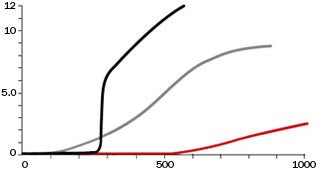

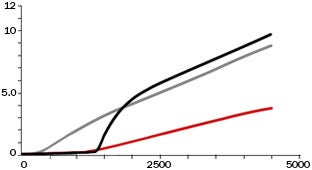

曲げ剛性とトルク抵抗を比較するための静止試験

定評あるドイツのRWTHアーヘン大学が工作機械ラボ (WZL) で一連の静止試験を行い、いろいろなスピンドルインターフェースの曲げ剛性とトルク抵抗を比較しました。

Coromant Capto®は2つのクランプ力で測定されました:HSK-Aも同様に測定され (C6は22Knで、C10は50Knで)、Coromant Capto®のほうがより高い標準クランプ力を示しました (C6は45Knで、C10は80Knで)。

曲げ安定性

たわみ [mm/m]

曲げモーメント [Nm]

C6- 45kN

C6- 22kN

HSK-A 63- 22kN

7/24テーパ、サイズ 40-15kN

曲げ安定性

たわみ [mm/m]

曲げモーメント [Nm]

C10- 80kN

C10- 50kN

HSK-A 100- 50kN

7/24テーパ、サイズ 50-25kN

測定結果で次のことが分かりました。HSK-Aと同じクランプ力でもCoromant Capto®のより強いカップリングが良好な曲げ剛性を示しました。しかし、より高いクランプ力では、HSK-A 63に比べて、C6の押出し力が2.88倍良好でした。またHSK-A 100に比べて、C10の押出し力は2.15倍良好でした。

トルク安定性

たわみ [mm/m]

ねじりモーメント [Nm]

C6- 46kN

HSK-A 63- 22kN

7/24テーパ、サイズ 40-15kN

トルク安定性

たわみ [mm/m]

ねじりモーメント [Nm]

C10- 50kN

HSK-A 100- 50kN

7/24テーパ、サイズ 50-25kN

Coromant Capto® C6のトルク抵抗はHSK-A 63より2.29倍良いことがグラフで示されています。ねじり角は7.1倍良好でした。C10のトルク抵抗の該当数値は1.85倍良好、HSK-A 100のねじり角の数値は4.0倍良好でした。