ターニングセンタ

ターニングセンタは、多機能性と多軸性を備えた加工機です。つまり、タレット上C軸、Y軸、および回転工具があるので、旋削加工だけでなく、フライス加工、穴あけおよびタップ加工も可能です。

ターニングセンタの機械構成

生産する部品タイプに応じて検討すべき複数の加工オプションがあります。慎重に検討することで、最適で安定した加工プロセスを実現します。

タレットインターフェース

回転工具ホルダの開発により、ターニングセンタが実質的に多機能機械になってきています。

従来の2種類のタレット、シャンクとVDIは、ターニングセンタがまだ旋削加工と中心線上の穴あけ加工のみを行っているときに開発されたものです。シャンクとVDIは、旧来のターニングセンタに適したタレットです。

シャンクバイトインターフェース

VDI

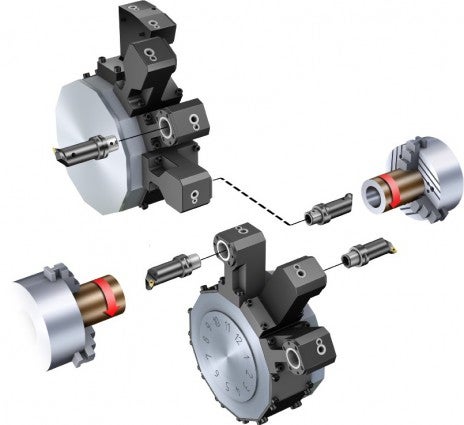

CBI (Coromant Capto®ボルトインターフェース)は、多機能ターニングセンタに最適です。このインターフェースは、回転工具ホルダベアリング用のタレット内の空間が大きく、最高の安定性と最短のゲージ長を実現します。CBIは、各工作機械製造メーカーによって異なるため、特定の機械モデルに適合するためには、その機械に合ったクランプユニット (MACU) が必要になります。

CDI (Coromant Capto®ディスクインターフェース)は、複数の機械ブランドおよびモデルに適合する標準タレットインターフェースです。VDIの代わりにCDIを供給しているのは主に欧州の機械製造メーカーです。

CBI

CDI

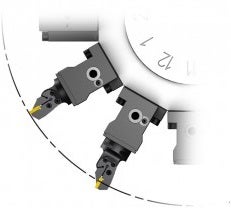

MACUの様々な構成により、各生産環境に応じて、外部、内部、非回転、回転のクランプを適切に組み合わせてタレットを構成することができます。工具取付位置数を増やすために、ダブルクランプホルダがしばしば使用されます。

回転工具

回転工具でフライス加工や穴あけ加工を行うことができます。この場合、メインスピンドルでC軸を制御する必要があります。たとえば、キー溝や中心線上の穴あけ用に2軸加工を行なうことができます。ポケットのフライス加工や中心線上での穴あけを行うには、Y軸オプションが必要になります。

穴あけ加工には、内部クーラント供給と高圧クーラント対応の回転工具ホルダの使用が最適です。最良の切りくず排出と加工安定性がもたらされます。

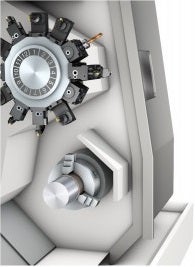

Y軸/ハーフタレット

Y軸により、3軸フライス加工や中心線上での穴あけ用に回転工具の使用が可能になります。フライス加工で必要な多くの特長はY軸のお陰です。切削位置を2倍に増やせることにより、同類のツーリング用に工具数を増やしたり、複数のタイプのホルダによりツールホルダタイプを交換するために必要な時間を削減することができます。

Y軸

ハーフタレット交換により2倍の切削位置が使用でき、工具数を増やすことができます。Y軸が利用できる場合はこのオプションは不要なため、通常、回転工具がないターニングセンタ用に選ばれます。

ハーフタレット

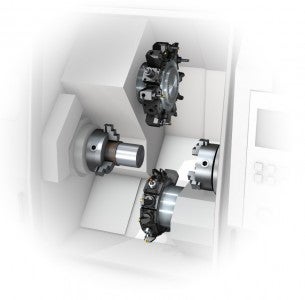

サブスピンドル/下部レボルバ

部品を完成させるために、両側から加工する場合が多々あります。サブスピンドルは多くの場合、バイト送りと組合せて使用されます。この組合せにより完成品の無人生産が可能になります。

大量生産ではシングルレボルバと比べて、下部レボルバはサイクルタイムを半減させます。下部レボルバはタンデム旋削加工を可能にし、主軸と同時にサブスピンドルでの加工が可能になるので、サイクルタイムが低減します。主な用途はシャフトのような細長い部品で、サブスピンドルを使用して部品が両側から加工されます。

下部レボルバのドローバックにより、部品径が短くなり、プログラミングや段取り時間が増えますが、主に特定部品を加工するターニングセンタ用には適しています。

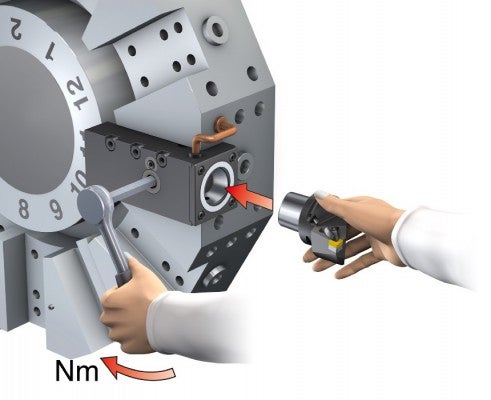

ツールホルダのオフセット機能

機械の外で工具をプリ測定する場合、各クランプ位置に対して最適なゼロ位置があることが大切です。ツールホルダのオフセット機能により、事前測定した工具をどのクランプホルダにもセットすることができます。工具測定に時間を費やすことなく生産する最初の部品から正しく加工することができ、スクラップ部品を減らします。

高圧ポンプ

ほとんどの機械は、約70 bar (1015 psi) の高圧クーラント機能を備えています。

自動化

将来の加工およびツーリング要件は、グローバル化、スキル不足、製品ライフサイクルの短縮、製造コストの継続的な削減要求などの共通の課題によって決定されます。最近の20年間の大きな傾向は、製造業者にとっての主要重点項目が生産ステップ数および合計製造時間の削減であることを示しています。これがさらなる自動化プロセスをもたらしました。細かな部分ではまだ少量の手作業が残っています。

機械や工具、CAM (Computer-Aided Machine) は、今後も新しい機能を展開し続け、製造を手助けして、共通の課題に対処するための対策を講じていくことでしょう。

自動化の開発に関しては、ターニングセンタがマシニングセンタに後れを取っていますが、今後以下の分野で進化や改革が起こるだろうと予測しています:

- クーラント圧がさらに高くなり切りくずを処理する – Coromant Capto®ではすでに200 bars (2900 psi) まで対応できるように準備済みです。

- 自動工具交換 – ロボットアームまたはガントリーを使用

- 効率向上と通信のための標準化

- タレットインターフェース – マシニングセンタでは共通スピンドルインターフェースにより工具の合理化が可能なため、共通クランプユニットが使用できる新しいISOインターフェースが必要になります。

- 製品データ – ISO13399で決められている共通工具定義は、工具データを記述するための将来の製造言語を提供しています。

ターニングセンタにおけるクイックチェンジ

ターニングセンタは迅速な工具割付けが可能ですが、工具交換と段取りに時間を要するため、多くの場合マシニングセンタよりも機械稼働率が低下します。クイックチェンジホルダを使用して、測定、セットアップおよび工具交換時間を削減すれば、実際の加工に使える時間がより長くなります。

ターニングセンタでの自動工具交換

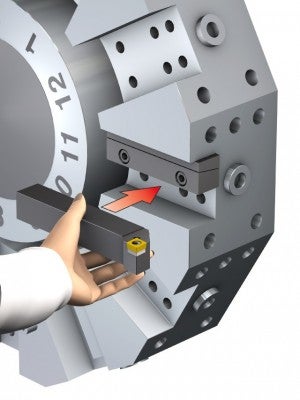

ATC-MACUタレットを備えたターニングセンタでは、非回転および回転工具ホルダの自動工具交換が可能です。

ターニングセンタにおける自動工具交換の詳細はこちら。

ゲージ長の制限の解決方法

各機械には最大タレット旋回径があります。タレットが衝突することなく回転するためには、すべての外径加工工具の突出はこの径内になければなりません。旋削カッティングヘッドには、各Coromant Capto®サイズに共通の長さとオフセット径があります。

各機械のタレットインターフェース用クランプホルダは、標準のカッティングヘッドがタレット旋回径内に収まるように設計されています。回転工具ホルダを使用する際は、旋回径内に収めるためだけでなく、安定性を向上させるためにも工具はできる限り短くすることをお勧めします。

回転工具ホルダのベアリングは、マシニングセンタよりもさらに接近しています。ゲージラインが短いとびびりが減り、安定性の向上とともに生産性も向上します。標準切削長さ以上の外径工具に対して、タレット旋回径はしばしば制限となることがあります。

工具貫通が必要な加工では、最短ゲージラインを実現し、タレットクリアランス内に収めるために、Coromant Capto®ショート工具をご利用頂けます。Coromant Capto®ショート工具はグリッパ溝がなく、工具は手動で交換する必要があります。

Coromant Capto®工具の例、グリッパ溝有り/無し