段付き穴あけ加工および面取り穴あけ加工

- 面取り穴あけ加工

- 段付き穴あけ加工または段付き面取り穴あけ加工

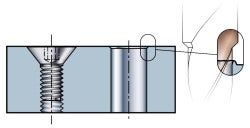

面取り穴あけ加工

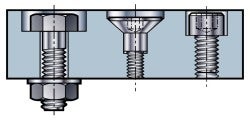

面取りされた穴とはどのようなものでしょうか?

生成されたすべての穴の大部分は、面取りやある程度のバリ取り加工が必要になります。一般的な例としては、ねじ穴やリベット穴です。

使用できるドリルは多数ありますが、円弧補間機能を行うことで、旋削加工やフライス加工用工具も使うこともできます。

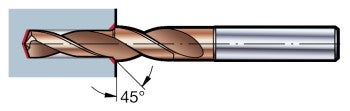

超硬ソリッドドリル

45 °面取り用の標準ドリルで、加工穴深さ2-3 x DCまでのねじ穴/タップ穴に適応します。

面取り穴あけ加工の行い方

面取りチップで加工するときは、通常、同じ送りfn (mm/rev)を使用します。特に止まり穴の穴あけ加工の場合、これは重要です。送りを下げると切りくずが長くなることがあります。

しかしながら長い切りくずが発生する被削材の場合には、長い切りくずがドリルのまわりに絡みつくのを防止するために面取り加工中に送りの調整が必要になることもあります。

fn ドリル

fn 面取り

段付き穴あけ加工または段付き面取り穴あけ加工

もう一つの一般的な穴のタイプは、段付き穴または段付き面取り穴です。一般的な用途としては、カウンターシンクスクリューまたはボルトのあるワークを挙げることができます。

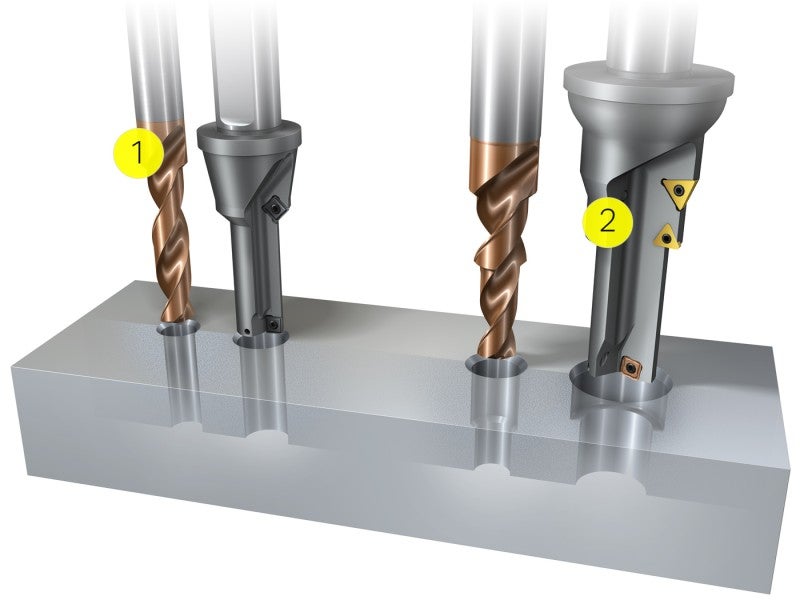

段付き穴または段付き面取り穴の穴あけ

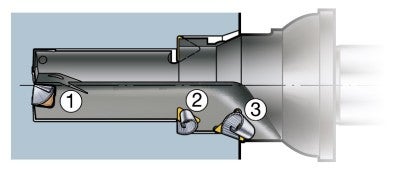

1パスで段付き/面取り穴加工

超硬ソリッドドリル – 段付きおよび面取り付きを注文可能。

2サイズのドリルによる段付き穴

超硬ソリッドドリル - 穴のサイズと深さに応じてのドリルの選定。

穴あけおよびボーリング加工による段付き穴

超硬ソリッドドリル – 穴のサイズと深さに応じてのドリルとボーリング工具の選定。

ヘリカル補間加工による段付き穴

2 x DC の段付き穴直径が可能です。ヘリカル補間加工は低速加工になるので、深段付きには使用しないでください。穴サイズに応じてカッターを選定します。

ワーク回転ドリル加工

標準ドリルを選定し、ツールパスをプログラムします。

加工方法

1パスでの段付き/面取り穴加工

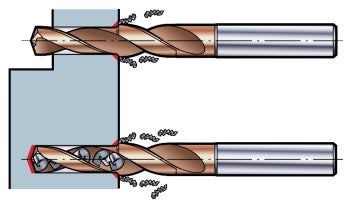

1パスで複数径の穴あけを行う工具を使用する場合、課題は、すべての切刃において優れた切りくず処理を実現することです。 低炭素鋼やステンレス鋼などのように切りくずが長い被削材の場合、以下のステップで初期検査を行う必要があります:

- 最初にドリル(先端)からの切りくず生成をチェックする

- 段付きチップからの切りくず生成をチェックする

- 面取りチップからの切りくず生成をチェックする

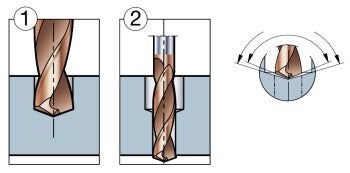

2サイズのドリルによる段付き穴

最初に大径から加工し、次に小径を加工します。

ドリルポイントのセンタリングを確実に行い、切刃の欠けを避けるために、必ず大径の穴あけ加工から始めます。

小径穴の加工の際には、まずドリルの先端からワークに接触するように、ドリル先端部の角度が大きいドリルと同じかそれより小さいことを確認してください。

穴あけおよびボーリング加工による段付き穴

穴あけ加工から始めて、次にボーリング加工を行います。

ヘリカル補間加工による段付き穴

フライスカッターによる穴あけ加工についての詳細は、「フライス加工」の章をご参照ください。