A géporsó kiválasztása

A géporsócsatlakozó kiválasztása kulcsfontosságú döntés, mivel ez gyakran meghatározza a fémforgácsolási hatékonyság korlátait. Nincs egyértelmű szabály arra, hogy melyik csatlakozó a legjobb – ez a megmunkálni kívánt munkadarabtól és a kívánt műveletektől függ. Nem szabad feltételezni, hogy a standard orsóválaszték az adott géphez szükségszerűen a legjobb csatlakozó kiválasztását is jelenti.

Géporsó-követelmények

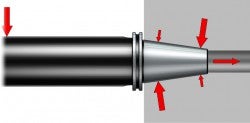

A megmunkáláson kívül a géporsó-csatlakozó gyors felcserélhetőséget igényel. Azonban megmunkálás közben követelmény, hogy a géporsó és a csatlakozó közötti kapcsolat szilárd legyen, még akkor is, ha a forgácsolóerők megpróbálják megszakítani ezt a kapcsolatot. Fontos egy olyan csatlakozót választani, amely jó hajlítási merevséget és nyomatékállóságot biztosít.

- Hajlítási merevség: Szükséges a stabil forgácsolási eljáráshoz nagy kinyúlások vagy nehéz forgácsolási terhelések esetén.

- Nyomatékátvitel: A nagy átmérőjű műveletek a legérzékenyebbek. Az orsó középvonalától távol ható terhelést (nyomaték=erő x sugár) nagyobb érintkezésiterület-nagysággal kell ellensúlyozni.

- Pontos szerszám-középpontozás: Az ismételhetőség és a biztonságos gyártás érdekében, ami különösen fontos az esztergálási műveletekben.

A hajlító vagy radiális forgácsolóerőknek való ellenálláshoz szükséges csatlakozási jellemzők a következők:

- Karimacsatlakozás átmérője: A karima felületének érintkezése növeli a platformalapot, csökkentve a forgácsolóerő erőkarját.

- Szorítóerő: Minél nagyobb a csatlakozáshoz szükséges szorítóerő, annál nagyobb forgácsolóerő az, amely meglazítja a szorítást.

- Keresztmetszeti terület: A szerszámátmérő csökkenése a karima kontaktátmérőjéhez képest csökkenti a szerszám merevségét.

- Nyomatékátvitel: A legevidensebb nagy átmérőjű szerszámok és esztergálás esetén, a nyomaték-ellenállás instabilitása a középmagasság és a pontosság azonnali elvesztését jelenti.

A géporsó-csatlakozó története

A géporsók a szerszámgépekkel együtt fejlődtek. A fejlődést befolyásoló főbb állomások:

- NC-vezérlés, amely az automatikus szerszámcseréhez és a szerszámtároláshoz vezetett. Ezzel megjelent húzórudakat és befogóhornyokat alkalmazó meredek kúp.

- Nagyobb orsófordulatszámok.

- Többfunkciós megmunkálás – esztergálás, marás és fúrás ugyanazzal a csatlakozóval.

Az első és legjobban ismert csatlakozó a Morse-kúp volt, amelyet már 1868-ban használtak fúráshoz. Ezután került bevezetésre a 7/24 meredek kúp, más néven ISO kúp (1927). Az 1960-as években bevezették a befogóhornyokat és húzórudakat a szerszámcseréhez, három helyi változatban: MAS-BT Ázsiában, ISO/DIN Európában és CAT-V Amerikában.

A meredek kúp hátránya a hajlítási merevség és a fordulatszám kis szorítóerő és a homlokérintkezés (orsóorr) hiánya miatt. Ez a 90-es években új fejlesztésekhez vezetett, a BIG-PLUS® (a japán BIG Daishowa által kifejlesztett), a HSK (a német DIN-bizottság által kifejlesztett) és a Coromant Capto® (1990-ben mutatkozott be, és ez az egyetlen, az első naptól kezdve minden alkalmazáshoz (esztergálás, marás és fúrás) elérhető rendszer).

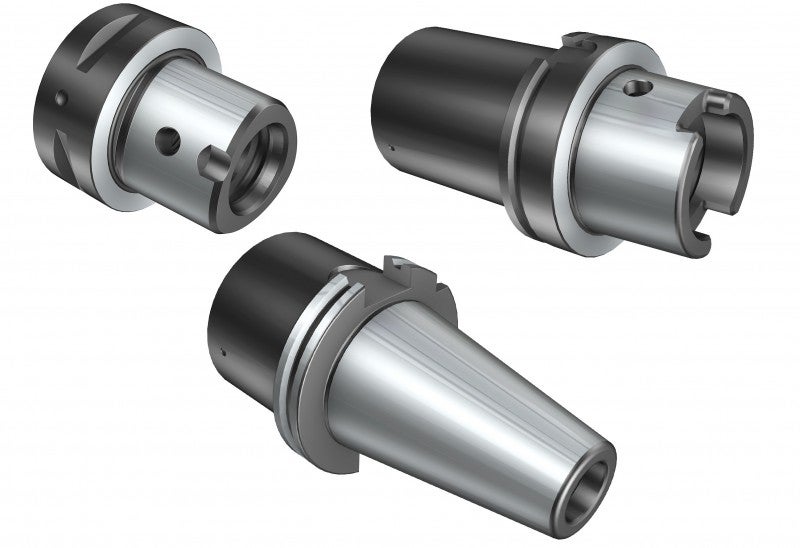

Géporsó-csatlakozók típusai

A táblázatban látható a négy fő csatlakozótípus és a fokozatos fejlődés a hagyományos meredek kúptól a Coromant Capto® megoldásig. A BIG-PLUS® kivételével minden csatlakozó szabványosított (DIN, ISO vagy ANSI).

| Kúpszög | Karimás csatlakozás | Befogási mód | Nyomatékátvitel | |

| Meredek kúp | 16,26° | Nem | Húzórúd | Hajtóreteszek a karimás csatlakozón |

| BIG-PLUS® | 16,26° | Igen | Húzórúd | Hajtóreteszek a karimás csatlakozón |

| HSK-A | 5,7° | Igen | Belső szegmensrögzítés | Hajtóreteszek a kúpon |

| Coromant Capto® | 2,88° | Igen | Belső szegmensrögzítés | Poligon |

Meredek kúp

BIG-PLUS®

HSK-A

Coromant Capto®

Meredek kúp 7/24

A meredek kúpok esetében a kúpszög mindig ugyanaz. A befogóhorony és a húzórúd menete változhat. Elérhető CAT, ISO, DIN és MAS BT rendszerben.

BIG-PLUS®

A BIG-PLUS® megmunkálóközpontokhoz készült. A kúp és a befogóhorony ugyanaz, mint a hagyományos meredek kúpnál, azonban a szűkebb tűrésekkel a hajlítási merevséget növelő felületi érintkezés érhető el. Egy hagyományos meredek kúpos befogó befér egy BIG-PLUS® orsóba, azonban nem javasolt keverni. Elérhető CAT, ISO, DIN és MAS BT rendszerben.

HSK

A HSK (DIN 69893) megmunkálóközpontokhoz készült. Karimás csatlakozást és üreges kúpos szegmenses befogást biztosít, így nincs szükség a húzócsavarokra. A hajtóreteszek különböző konfigurációkkal rendelkeznek a változattól függően, és egyes esetekben semmilyennel a nagy sebességű alkalmazások során.

- A típus: Általános megmunkálás, nagy hajlító terhelések és mérsékelt nyomaték, automatikus szerszámcsere

- B típus: Álló alkalmazás, mérsékelt hajlító terhelések, nagy nyomaték, speciális alkalmazások, automatikus szerszámcsere

- C típus: Általános megmunkálás, nagy hajlító terhelések és mérsékelt nyomaték, manuális szerszámcsere (hiv. A típus)

- D típus: Álló alkalmazás, mérsékelt hajlító terhelések, nagy nyomaték, speciális alkalmazások, manuális szerszámcsere (hiv. B típus)

- E típus: Nagy sebességű alkalmazások, könnyű és gyors orsók, kis hajlítónyomatékok, automatikus szerszámcsere, könnyű kiegyensúlyozás

- F típus: Közepes sebességű alkalmazások, lágy anyagok megmunkálása, közepes hajlítónyomatékok, automatikus szerszámcsere, könnyű kiegyensúlyozás

- T típus: Forgó- és állóalkalmazások szűkebb tűréssel a hajtó pozícióban (szerszám-pozicionáláshoz). Nincs szükség „nyakra”, ezért jobbak a hajlítási nyomatékkal kapcsolatos jellemzők

Figyelem! A legtöbb, HSK-T orsócsatlakozóval rendelkező gépnél még szükség van nyakra az automatikus szerszámcseréhez és tárakhoz – emiatt HSK A/C/T szerszámok szükségesek.

A

B

C

D

E

F

T

A/C/T

Coromant Capto®

A Coromant Capto® (ISO 26623) mind a HSK, mind a BIG-PLUS® előnyeit egyesíti, de nem igényel hajtóreteszeket, a hajtáshoz homlokérintkezéssel rendelkező kúpos poligont használ. Az erős csatlakozó keresztmetszet helyet biztosít a szegmensbeszorításnak, a legnagyobb szorítóerővel, amely páratlan hajlítási merevséget, nyomatékátvitelt és központosítási pontosságot biztosít.

A javított radiális pontosság és nyomatékátvitel volt szükséges a három célterület igényeinek való megfeleléshez.

- Géporsó-csatlakozó – megmunkálóközpontok és függőleges esztergák

- Moduláris csatlakozás – megmunkálóközpontok

- Manuális gyorscserés rendszer – esztergák

A Coromant Capto® a leggyakoribb csatlakozó multitask gépek esetében, mivel álló- (esztergálás) és forgó- (marás, fúrás) alkalmazásokhoz is megfelelő.

A feladatához megfelelő szerszámot keresi?

Itt megtalálhatja forgácsoló szerszámait chevron_right

Tanácsra van szüksége?

Kérdezzen tőlünk egy kérdést chevron_right

Többet szeretne megtudni a fémforgácsolás technológiájáról?

Regisztráljon ingyenes e-learning programunkra, amely során mindent megtanulhat a forgácsolás technológia alapjairól chevron_right

Géporsó-ajánlások különböző géptípusokhoz

Megmunkálóközpontok (csak forgó)

Lehetőleg használjon homlokérintkezéses orsócsatlakozót. A BIG-PLUS® és a HSK-A elég jó stabilitást biztosít a forgóalkalmazások többségéhez megmunkálóközpontokban. Nagy teljesítményt igénylő alkalmazásoknál a Coromant Capto® C10-et érdemes megfontolni, nagyobb csatlakozó, pl. HSK-A 125 vagy SK60 előtt. Nagy fordulatszámú alkalmazásnál a HSK-E vagy F használata megfontolandó.

Többcélú gépek (álló és forgó)

A Coromant Capto® az egyetlen csatlakozó, amely képes biztosítani az álló és forgó alkalmazások által igényelt nyomatékot és hajlítási merevséget.

Különböző orsó befogómechanizmusok, illetve orsócsatlakozó-megoldások léteznek. A Sandvik Coromant aktívan együttműködik a szerszámgépgyártókkal, hogy támogassa a Coromant Capto® integrálását a gépekbe. Elsődleges célunk az olyan géptípusokkal és csatlakozókkal kapcsolatos, ahol a Coromant Capto® előnyei a legnagyobbak.

| C3 | C4 | C5 | C6 | C8 | C10 | |

| Esztergaközpont | * | * | ||||

| Nagy teljesítményű eszterga | ||||||

| Függőleges eszterga | ||||||

| Multitask gép | ||||||

| Megmunkálóközpont esztergálással | ||||||

| Megmunkáló központ, nagy teljesítményű |

* Hosszú kiesztergálókések nagy esztergaközpontokon

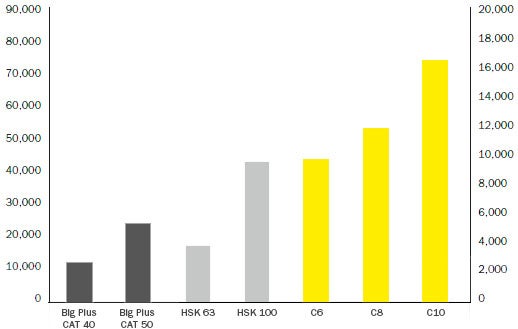

Szorítóerők összehasonlítása

A belső szegmenses szorítás az üreges (HSK és Coromant Capto®) típusoknál nagyobb szorítóerőt biztosít, mint amit a meredek kúpon a húzócsavar tud produkálni. A táblázatban az adott csatlakozókra ható szorítóerők láthatók. A Coromant Capto® nagyobb keresztmetszete és csatlakozóhossza sokkal nagyobb szorítóerőket tesz lehetővé, mint a HSK-A esetén.

Források: HSK Kézikönyv, copyright 1999.

Big Daishowa (Big plus orsórendszer.)

Coromant Capto®

HSK-A

Meredek kúp (SK)

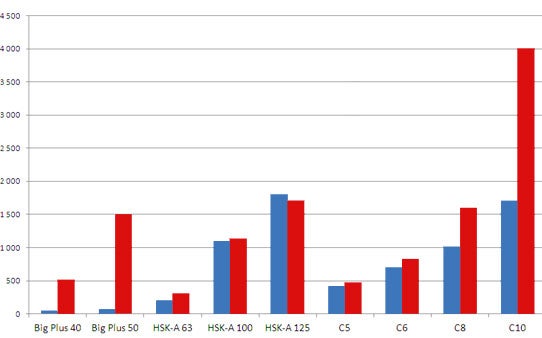

Nyomatékátvitel és hajlítási merevség összehasonlítása

Meredek kúp – a hajtóreteszek a nagyobb sugáron megfelelő hajtást biztosítanak a forgó alkalmazásokhoz

HSK-A – kisebb érintkezési felület a hornyokkal a kúpon és nem a karimaátmérőn (kis sugár), ezért nagy nyomatékú alkalmazásokhoz nem ajánlott.

Coromant Capto® – az esztergálási alkalmazásokhoz a középre pozicionálási pontosság feltétel, amely esetben a sokszöghajtás biztosítja a legjobb eredményt.

A csatlakozó mérete korlátozza a hajlítási merevséget és a maximális fordulatszámot. A nagy csatlakozó jó merevséget, de kisebb fordulatszámot biztosít, miközben egy kis csatlakozó nagyobb fordulatszámot tesz lehetővé, de kisebb hajlítási merevség mellett.

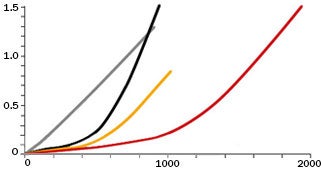

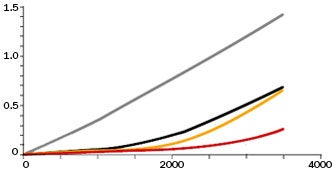

Az alábbi ábra a korlátozásokat mutatja az adott csatlakozókra az elméleti (FEA) számításokból, az érintkezés megszűnésekor (hajlítási merevség) és a kifáradási határ elérésekor (maximális nyomaték).

Kék: Maximális hajlítási nyomaték (Nm])

Vörös: Maximális nyomaték (Nm) a kifáradási határon belül

A BIG-PLUS® és a HSK elég jó stabilitást biztosítanak a forgó alkalmazások nagy részében, de a multitask gépeknél a Coromant Capto® az egyetlen, amely képes biztosítani a nyomatékot és a hajlítási merevséget.

| Csatolás | Méret és befogás típusa | Befogó erő (húzócsap vagy húzórúd) | Max. fordulatszám (orsótól és csapágyaktól függően) | |

| N | font | |||

| BIG-PLUS® ISO/CAT/BT 7/24 kúpos | 40-es kúp | 12000 | 2703 | 16000 |

| 50-es kúp | 24000 | 5405 | 12000 | |

| HSK-A | HSK-A 63 | 18000 | 4054 | 20500 |

| HSK-A 100 | 45000 | 10135 | 12500 | |

| HSK-A 125 | 70000 | 15766 | 9500 | |

| Coromant Capto® | C5 | 32000 | 7207 | 28000 |

| C6 | 41000 | 9234 | 20000 | |

| C8 | 50000 | 11261 | 14000 | |

| C10 | 70000 | 15766 | 10000 | |

Statikus vizsgálat a hajlítómerevség és nyomaték-ellenállás összehasonlítására

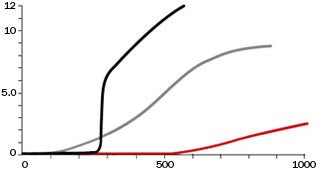

Az elismert RWTH Aachen University Németországban elvégzett egy sor statikai tesztet a szerszámgép-laboratóriumban (WZL) és összehasonlította a különböző orsócsatlakozók hajlítási merevségét és nyomatékállóságát.

A Coromant Capto®-t két szorítóerővel mértük: ugyanazzal, mint a HSK-A esetén, (22 kN - C6 és 50 kN - C10), majd a nagyobb szabványos szorítóerővel (45 kN - C6 és 80 kN - C10).

Hajlítási stabilitás

Elhajlás [mm/m]

Hajlítási nyomaték [Nm]

C6- 45kN

C6- 22kN

HSK-A 63- 22kN

7/24 kúp, 40-15kN méret

Hajlítási stabilitás

Elhajlás [mm/m]

Hajlítási nyomaték [Nm]

C10- 80kN

C10- 50kN

HSK-A 100- 50kN

7/24 kúp, 50-25kN méret

Az eredmények azt mutatják, hogy még a HSK-A-val megegyező szorítóerő esetén is az erősebb csatlakozó jobb hajlítási nyomatékot biztosított, de a nagyobb szorítóerővel az erő 2,88-szor nagyobb volt a C6 esetén a HSK-A 63-hoz képest, illetve 2,15-ször jobb C10 esetén a HSK-A 100-hoz képest.

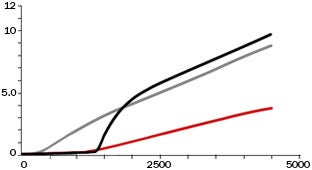

Nyomatékstabilitás

Elhajlás [mm/m]

Torziós nyomaték [Nm]

C6- 46kN

HSK-A 63- 22kN

7/24 kúp, 40-15kN méret

Nyomatékstabilitás

Elhajlás [mm/m]

Torziós nyomaték [Nm]

C10- 50kN

HSK-A 100- 50kN

7/24 kúp, 50-25kN méret

A grafikon azt mutatja, hogy a Coromant Capto® C6 a HSK-A 63-nál 2,29-szer jobb nyomatékállósággal rendelkezik. A csavarási szög 7,1-szer volt jobb. A C10-re vonatkozó számok: 1,85-ször jobb nyomaték-ellenállás és 4,0-szer jobb csavarási szög, mint a HSK-A 100 esetében.

A feladatához megfelelő szerszámot keresi?

Itt megtalálhatja forgácsoló szerszámait chevron_right

Tanácsra van szüksége?

Kérdezzen tőlünk egy kérdést chevron_right

Többet szeretne megtudni a fémforgácsolás technológiájáról?

Regisztráljon ingyenes e-learning programunkra, amely során mindent megtanulhat a forgácsolás technológia alapjairól chevron_right