Comment choisir une plaquette de tournage correcte

De nombreux éléments sont à prendre en compte dans le choix d'une plaquette de tournage. Il faut sélectionner soigneusement la géométrie, la nuance, le type (angle de pointe), la taille, le rayon de bec et l'angle d'attaque de la plaquette pour obtenir un bon contrôle des copeaux et de bonnes performances de l'usinage.

- Choisir la géométrie de la plaquette en fonction de l'opération, par ex. finition.

- Choisir le plus grand angle de pointe possible pour plus de résistance et d'économies.

- Choisir la taille de la plaquette en fonction de la profondeur de coupe.

- Choisir le plus grand rayon de bec possible pour plus de résistance.

- Choisir un rayon de bec plus petit s’il y a des risques de vibrations.

l = longueur de l'arête de coupe (taille de plaquette)

RE = rayon de bec

Angle de pointe

Géométrie des plaquettes de tournage

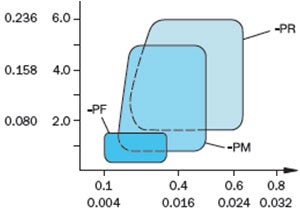

Les géométries de tournage se divisent en trois catégories optimisées respectivement pour l'ébauche, la semi-finition et la finition. Le diagramme indique la plage d'applications de chaque géométrie, compte tenu de la fragmentation des copeaux, de l'avance et de la profondeur de coupe.

Ebauche

Profondeurs de coupe et avances élevées. Opérations demandant une sécurité d'arête élevée.

Semi-finition

Opérations d'ébauche moyenne à légère. Grande plage de profondeurs de coupe et avances.

Finition

Opérations avec faibles profondeurs de coupe et avances. Opérations demandant de faibles forces de coupe.

ap | |||

| pouces | mm | ||

| Avance fn | ||

| mm | |||

| pouces |

L'exemple ci-dessus montre l'offre pour les aciers. D'autres choix sont disponibles pour tous les groupes de matières.

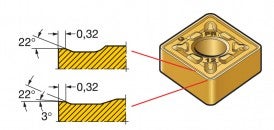

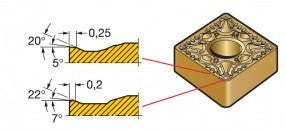

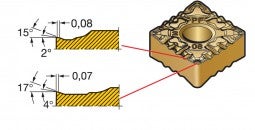

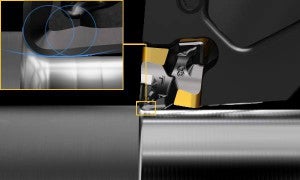

Géométrie de tournage wiper

Les plaquettes wiper permettent d'obtenir de meilleurs états de surface avec des conditions de coupe standard, ou d'augmenter l'avance de manière significative sans détériorer l'état de surface.

La géométrie wiper -WMX est le premier choix et c'est un bon point de départ pour la plupart des applications. Lorsque les conditions changent, il existe toujours des alternatives plus productives.

Choisir une géométrie wiper positive en cas de vibrations afin d'avoir de faibles forces de coupe sans pour autant sacrifier la productivité.

Choix d'une géométrie wiper :

-WL : Meilleur contrôle des copeaux avec fn/ap réduit.

-WF : Amélioration du contrôle des copeaux avec fn/ap réduit. Réduction des forces de coupe en cas de vibrations.

-WMX : Toujours le premier choix avec un grand champ d'applications. Pour une productivité et une polyvalence maximales, et des résultats excellents.

-WR : Lorsqu'une arête plus résistante est nécessaire, par exemple en cas de coupe interrompue.

Nuances de plaquettes de tournage

La nuance de plaquette se sélectionne en fonction des critères suivants :

- Matière à usiner (ISO P, M, K, N, S, H)

- Type d'opération (ébauche, semi-finition, finition)

- Conditions d'usinage (favorables, moyennes, défavorables)

La géométrie et la nuance se complètent mutuellement. Par exemple, la ténacité d'une nuance peut compenser le manque de résistance d'une géométrie.

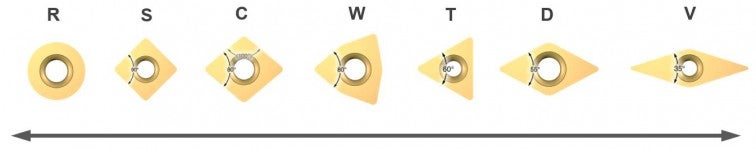

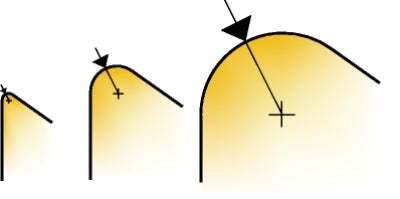

Types de plaquettes de tournage

Le type de la plaquette doit être sélectionné en fonction de l'accessibilité de l'angle d'attaque nécessaire pour l'outil. Choisir le plus grand angle de pointe possible pour plus de résistance et de fiabilité. Mais ceci doit être équilibré en fonction de la variation des coupes nécessaires.

Un grand angle de pointe est plus résistant, mais il demande plus de puissance machine et présente une tendance plus élevée aux vibrations.

Un petit angle de pointe est moins résistant et donne un petit engagement de l'arête de coupe ce qui le rend plus sensible aux effets de la chaleur.

Résistance de l'arête de coupe (Grand angle de pointe)

- Arête de coupe plus résistante

- Avances plus élevées

- Force de coupe plus élevée

- Vibrations accrues

Tendance réduite aux vibrations (Petit angle de pointe)

- Accessibilité accrue

- Moins de vibrations

- Force de coupe réduite

- Arête de coupe moins résistante

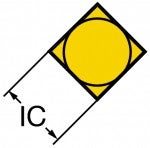

Taille des plaquettes

Choisir la taille de la plaquette en fonction des besoins de l'application et de l'espace disponible pour l'outil de coupe dans l'application.

Avec les grandes plaquettes, la stabilité est meilleure. Pour l'usinage lourd, les plaquettes utilisées font normalement plus de iC 25 mm (1 pouce).

Pour la finition, il est souvent possible de choisir une plus petite taille.

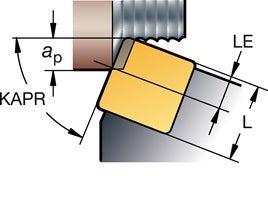

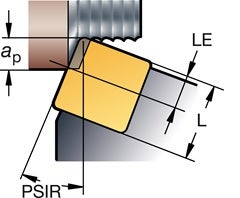

Choix de la taille de plaquette

- Déterminer la profondeur de coupe maximum, ap

- Déterminer la longueur nécessaire d'arête de coupe, LE, en fonction de l’angle d’attaque du porte-plaquette et de la profondeur de coupe, ap, et en fonction des spécifications de la machine

- En fonction des valeurs LE et ap, nécessaires, choisir la longueur d'arête de coupe L et la valeur iC de la plaquette.

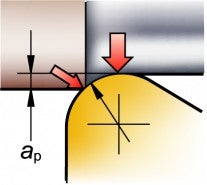

Rayon de bec des plaquettes de tournage

Le rayon de bec, RE, de la plaquette est un facteur clé dans les opérations de tournage. Les plaquettes existent avec plusieurs tailles de rayon de bec. Le choix dépend de la profondeur de coupe et de l'avance. Il influence l'état de surface, la fragmentation des copeaux et la résistance de la plaquette.

| Petit rayon de bec | Grand rayon de bec | |

|

|

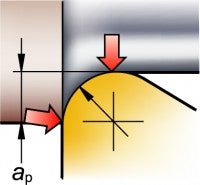

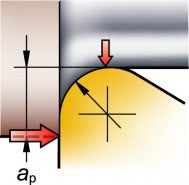

Profondeur de coupe et forces de coupe

Le rapport entre le rayon de bec et la profondeur de coupe joue sur la tendance aux vibrations. Les forces radiales qui éloignent la plaquette de la surface usinée se transforment en forces axiales lorsque la profondeur de coupe augmente.

Il est préférable d'avoir des forces axiales plutôt que radiales. Des forces radiales élevées ont un effet négatif sur l'action de coupe : tendance accrue aux vibrations, mauvais états de surface.

En règle générale, le rayon de bec doit être égal à la profondeur de coupe ou un peu plus petit.

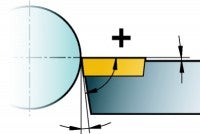

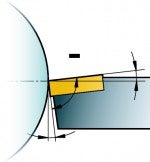

Plaquettes de tournage positives et négatives

Les plaquettes négatives ont un angle de 90° (angle de dépouille de 0°) alors que les plaquettes positives ont un angle inférieur à 90° (angle de dépouille de 7°, par exemple). La figure montre l'angle d'inclinaison donné par l'angle de montage de la plaquette dans le porte-plaquette pour une plaquette négative. Quelques caractéristiques des deux types de plaquettes sont indiquées ci-dessous.

Plaquette de tournage positive

- Non réversible

- Forces de coupe faibles

- Dépouille latérale

- Premier choix pour le tournage intérieur et pour le tournage extérieur de pièces minces.

Angle de dépouille

Plaquette de tournage négative

- Réversible et non réversible

- Arêtes très résistantes

- Angle de dépouille nul

- Premier choix pour le tournage extérieur

- Conditions de coupe difficiles

Angle de dépouille

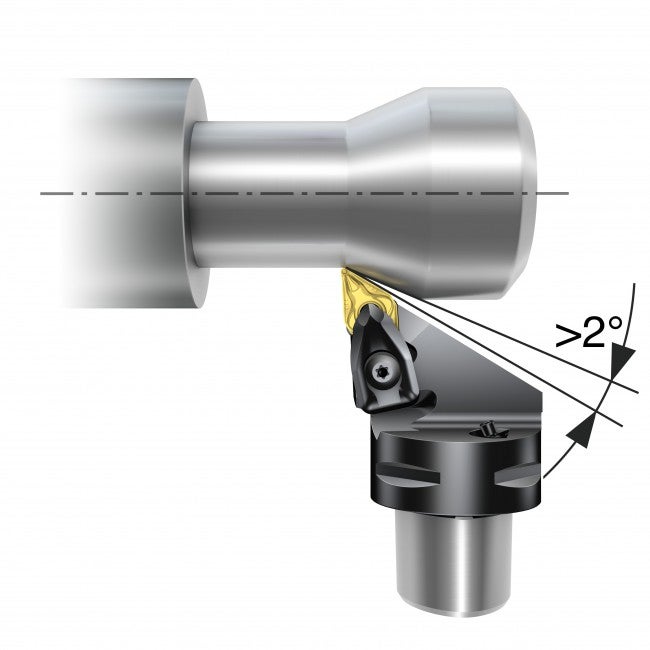

Angle d'attaque en tournage

L'angle d’attaque KAPR, ou son complémentaire PSIR, est l'angle entre l'arête de coupe et la direction de l'avance. Il est important de choisir un angle d'attaque adapté à l'opération de tournage à effectuer. L'angle d'attaque influence :

- Formation des copeaux

- Direction des forces de coupe

- Longueur de l'arête en coupe

Grand angle d’attaque (petit angle complémentaire)

- Forces dirigées vers le mandrin. Les risques de vibrations sont réduits.

- Possibilité de tourner contre un épaulement.

- Forces de coupe plus élevées, surtout en entrée et en sortie de la matière.

- Tendance à l'usure en entaille dans les superalliages réfractaires et les pièces de cémentation.

Petit angle d’attaque (grand angle complémentaire)

- Les forces radiales plus importantes, dirigées vers la pièce, augmentent la tendance aux vibrations.

- Charge réduite sur l'arête de coupe.

- Production d'un copeau plus fin = avance plus élevée.

- Réduction de l'usure en entaille.

- Impossible de tourner des épaulements à 90°.