Quick Change-værktøjsløsninger

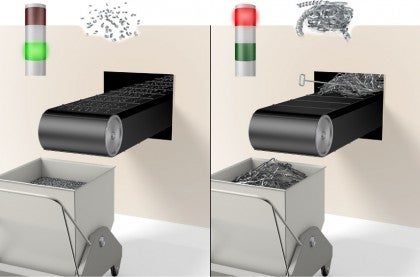

Når man taler om produktivitet, er det ofte spåntagningseffektiviteten der er i fokus. Men maskinudnyttelsesgraden, eller den tid hvor det grønne lys på maskinen er tændt, er lige så vigtig eller endnu vigtigere.

Med Quick Change-værktøjsløsningen kan man virkelig øge maskinens udnyttelsesgrad ved at reducere tidsforbruget til opmåling, opspænding og værktøjsskift.

Produktivitetsfaktorer

Produktivitet er antallet af komponenter produceret pr. skift eller uge. Det er afgørende at forstå, hvor de største forbedringer kan opnås, før man overvejer, hvilke løsninger der skal implementeres. Der er to vigtige faktorer, der skal tages højde for:

- Spåntagningseffektivitet – den kan måles som spånvolumen (cm3/min. (tommer3/min.)) til alle slags bearbejdning

- Maskinudnyttelsesgrad – den kan måles som den procentdel af tiden, hvor det grønne lys på maskine er tændt (muligheden for løbende produktion i lang tid)

Maskinudnyttelsesgraden hænger i høj grad sammen med maskinens konfiguration og udstyr. Det er noget der skal overvejes, før man investerer i en ny maskine for at sikre, at der implementeres de bedste teknologier.

På fabrikker er typiske tidsrøvere, der reducerer maskinernes udnyttelsesgrad:

- Serie-opspænding

- Måling af komponenten i maskinen

- Opspænding af værktøjer i maskinen

- Indstilling af kølevæskerør

- Udskiftning af slidte værktøjer

- Fjernelse af spåner omkring værktøj eller blokerede transportører

- Komponentomstilling

Det har en meget stor indflydelse på maskinens udnyttelsesgrad, hvordan værktøjer sættes i og måles – den bedste sammenligning er motorløb og en minimering af den tid, bilen befinder sig i pitstop, og det er grunden til, at der er så vigtigt at minimere eventuelle maskinstop.

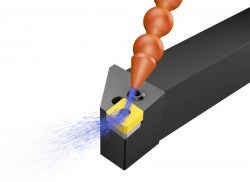

Indvendig kølevæskeforsyning sikrer, at maskinens fulde kapacitet udnyttes med optimerede skærenheder til at forkorte indstillingstiden og levere kølevæsken med maksimal effekt og give spånkontrol.

Fordele ved Quick Change-værktøjer

CNC-drejebænke og langdrejere har hurtig vending af værktøj, men har typisk en lavere udnyttelsesgrad end bearbejdningscentre som følge af tiden til værktøjsskift og opspænding. Manuelt Quick Change anvendes, når der ikke findes automatisk værktøjsskift (ATC) i maskinen, der sikrer, at det grønne lys er tændt i længer tid på maskinen. Der er mange fordele ved at bruge Quick Change.

Reduceret tidsforbrug til batchskift med værktøjssæt

Antal skift fra en type værktøj til en anden reduceres markant.

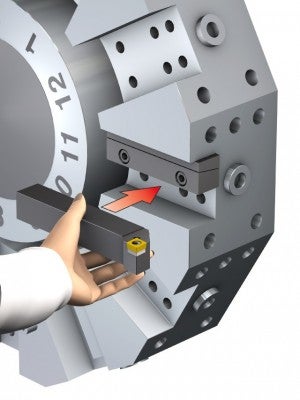

- Drejeværktøjsholdere fra 5-10 min. til 30 sekunder

- Udborestænger tager lidt længere tid end skaftværktøjer på grund af centerhøjdeindstilling og kølevæsketilslutning

- Fordelene ved Quick Change-værktøj er endnu større, når de kombineres med lange udborestænger. Udborestænger op til 10×D kan skiftes med en nøjagtighed på 2 μm (78,7 μtommer) på under 1 minut

- Drevne værktøjer fra 5-20 min. til 30 sekunder. Normale drevne værktøjsholdere er ER eller planfræsning. ER er begrænset til pindfræsere med en maksimal diameter 25 mm (1 tomme), dvs. to særskilte, drevne holdere. Med Coromant Capto® dækker den samme enhed alle applikationerne

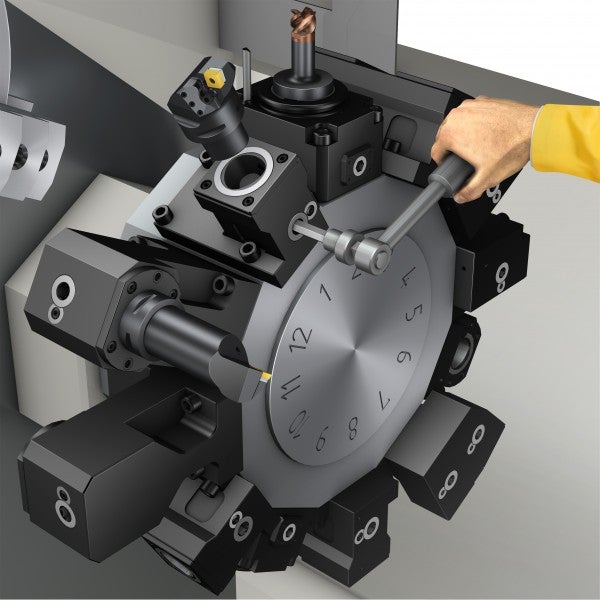

Øget antal værktøjspositioner

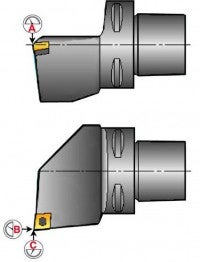

Højere antal værktøjspositioner med dobbelte værktøjsholdere gør, at blokken kan bruges både til indvendig og udvendig bearbejdning.

Der er ofte begrænset plads i drejecentre med drevne værktøjsholdere. Brug af dobbelte fastspændingsenheder giver mulighed for brug af enten søsterværktøj eller mange flere forskellige værktøjer, og det kan reducere kravene til værktøjsskift for mange komponenter. Dobbelte fastspændingsenheder kan anvendes, når maskinen har Y-akse, revolver med halv indeksering eller sub-spindel.

Reducer tidsforbruget til vending af slidte skær

Drevne værktøjsholdere: Hver gang et solidt hårdmetalværktøj skiftes, skal værktøjets offset rekalibreres. Ved fræsere/bor med vendeskær skal flere skær skiftes. Det er langt hurtigere at bruge søsterværktøj og skifte fræser/bor eller skær uden for maskinen.

Statiske værktøjsholdere: For enkelte skær med gode adgangsforhold kan det være lige så hurtigt at skifte direkte i maskinen. Men at kunne fjerne værktøjet sikrer forbedret vedligeholdelse af værktøjet, korrekt montering og ingen uventede stop, fordi der skal købes reservedele.

Eliminering af indstilling af kølevæskerør

Dette varierer fra applikation til applikation, men når operatører indstillinger kølevæskerørets retning, kræver det normalt to til tre forsøg – det røde lys er tændt! Dårlig spånkontrol rammer ofte røret, så det kræver ofte gentagne indstillingsforsøg.

Hurtigere produktionsopstart

Ved at eliminere enten "første testkomponent" eller "målespån" øges produktionshastigheden, og antal kasserede enheder reduceres. På årsbasis vil brugen af Quick Change medføre, at der produceres et stort antal ekstra komponenter, og kassationsprocenten ville falde.

- Første testkomponent for at opnå højere produktion i volumen: Den første komponent efter hvert værktøjsskift kasseres ofte, og der skal tages højde for tidsforbruget til værktøjsskift: skift værktøjet (med samme tool-offset), bearbejd en hel komponent, mål den færdige komponent, og juster offset

- Målespåner til produktion af små/mellemstore antal: Hvis du tager en målespån med offset slået fra, sikres det, at komponenten ikke kasseres, men det kan tage længere tid. Tidsforbruget til værktøjsskift er sammensat af: værktøjsskift, tilbagetrækning af offset, spåntagning, måling og justering af offset

Ergonomisk og brugervenlig

Quick Change har mange fordele for operatøren, da skift af værktøjer uden for maskinen reducerer antal arbejdsulykker, fejl og tidsforbrug til at lede efter tabte dele. Det er også nemt at standardisere i alle maskintyper.

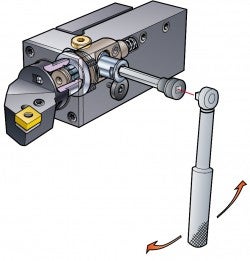

Quick Change i langdrejemaskiner

I de kompakte langdrejemaskiner er pladsen til opspænding og værktøjsskift begrænset. Ofte skal skaftværktøjer tages ud for at vende skæret, og det øger opspændingstiden sammenlignet med et konventionelt drejecenter.

Quick Change, som QS™-holdersystemet, maksimerer den aktive produktionstid i langdrejemaskiner sammenlignet med konventionelle skafter. Værktøjet kan tages ud af maskinen til skærvending, og med hurtig og nøjagtig returnering kan maskinen genstartes med det samme uden behov for indstilling/måling.

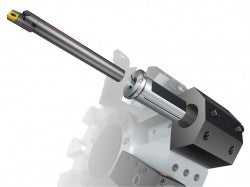

Hurtig indstilling af udborestænger

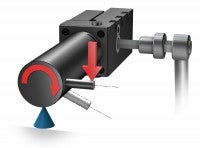

Indstillingen af udborestænger i revolveren tager længere tid end et skaftværktøj som følge af længde-/centerhøjdepositionering samt tilslutning af indvendig køling på bagsiden af værktøjet.

Bøsninger som EasyFix er en hurtig og brugervenlig måde at få den rette centerhøjde, når man monterer cylindriske udborestænger i maskinen. En fjederbelastet kugle, som er monteret i bøsningen, klikker let ind i en rille i stangen og sikrer korrekt centerhøjde, så du er sikker på at få komponenter af en ensartet høj kvalitet.

Bøsningen fås i en metallisk forseglet udgave til højtrykskølevæske og i den originale med et spor fyldt med en silikoneforsegling til lave kølevæsketryk.

Quick Change med Coromant Capto®

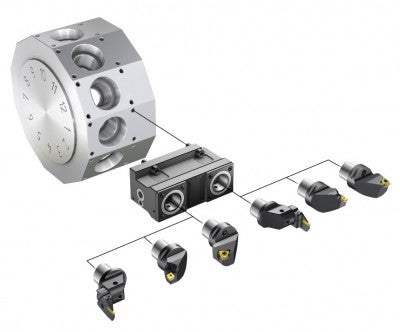

Coromant Capto® er et modulært Quick Change-værktøjskoncept, der sikrer, at maskinens udnyttelsesgrad og effektivitet i spåntagende bearbejdning maksimeres. Nedenfor finder du nogle af de væsentligste fordele ved Coromant Capto®.

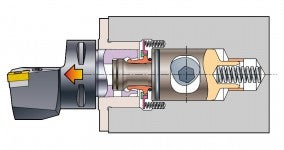

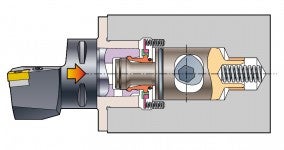

Segmentfastspænding

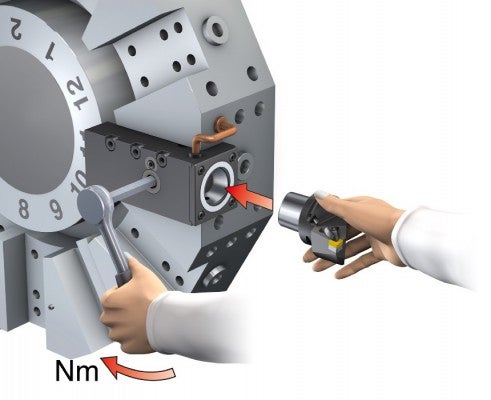

Den knastakselaktiverede trækstang anvendes både til låsning af koblingen ved hjælp af segmentfastspænding og til at skubbe skærhovedet ud. Der skal kun bruges en omdrejning til at låse og åbne en manuel fastspændingsenhed. Knastakslen har en selvlåsende vinkel, og åbner sig ikke under bearbejdning.

Gentagelsesnøjagtighed

Koblingens store præcision og dens selvcentrerende design sikrer en gentagelsesnøjagtighed på under ±2 mikron på x-, y- og z-aksen for den samme skærenhed i den samme hun-modtager.

Det gør det muligt at foretage forindstilling af værktøjssæt uden for maskinen, ved produktion i store batches, eller ved skift af værktøjsopsætning. Begge eliminerer målespåner, og det giver hurtigere genstart og færre kasserede emner.

Øget stabilitet

Stabilitet måles med hensyn til bøjningsstivhed og momentoverførsel. De væsentligste egenskaber, der giver den overlegne stabilitet er:

- Flade- og konuskontakt: Modstår bøjemomenter og sikrer positionsnøjagtighed

- Polygonkobling: Det store kontaktareal overfører momentet uden løse dele som f.eks. stifter eller medbringere. Momentbelastningen spredes symmetrisk uden spidser uanset retning, og polygonformen er selvcentrerende, så skærleje får en nøjagtig centerhøjde

- Høj fastspændingskraft: Segmentfastspænding genererer høje fastspændingskræfter, der sikrer en prespasning og en tofladet kontakt, der modstår det bøjningsmoment, der genereres under bearbejdningen

Læs mere om momentoverførsel og bøjningsstivhed

Udvalg af fastspændingsenheder

C3 til C10 anvendes til Quick Change-løsninger i CNC-drejebænke. Størrelsen afhænger af maskinens størrelse og skæreparametrene.

Ram-interface til karruseldrejebænke varierer, og enten leveres den manuelle fastspændingsenhedsblok med Coromant Capto®-fastspændingsenheder direkte af maskinproducenten sammen med maskinen, eller den bestilles særskilt som en speciel blok.

VDI-DIN 69880

Skaft

CBI ("bolt on")

CDI

Dovetail VDI-DIN 69881

VTL – maskinspecifik

Coromant Capto®-fastspændingsenheder til bolt on-koblinger (CBI)

Maskintilpassede fastspændingsenheder (MACU) fås som standardprodukter til mange værktøjsmaskinproducenters egne revolver-interfaces.

Automatisk værktøjsskift i drejecentre

Til store vertikale drejecentre fås der nu en automatisk værktøjsskifter med et skivemagasin, der gør det muligt at opbevare lange udborestænger. Der bliver adgang til flere værktøjspositioner, fleksibiliteten øges, og der opstår mulighed for ubemandet produktion.

Automatisk værktøjsskift fås til statiske og drevne værktøjsholdere til drejecentre udstyret med ATC-MACU-revolver. Maskinens udnyttelsesgrad af drejecentre er ofte lav som følge af de hyppige manuelle værktøjsskift. Automatisk værktøjsskift løser dette problem, da det giver mulighed for ubemandet produktion, hvilket samtidig gør det muligt at øge output og stabilisere produktionsprocessen.

Automatisk værktøjsskift i drejecentre er en revolutionerende løsning, der giver mulighed for ubemandet produktion og for at maksimere output.

Coromant Capto®-skiveinterface (CDI)

CDI blev udviklet som et revolverinterface, der kan standardiseres, uanset maskintypen som erstatning for VDI. CDI-revolveren fås fra følgende værktøjsmaskinproducenter.

Ikke-standard fastspændingsenheder – fastspændingsenhedssæt

Fastspændingsenhedssæt anvendes til at fremstille fastspændingsenheder efter specifikke krav. Det bruges almindeligvis til værktøjsblokke til karruseldrejebænke, dobbelte enheder eller til eftermontering af Quick Change på eksisterende revolvere.

Fastspændingssættets bøsninger fås i forskellige former afhængig af applikationen.

Generelt

Firkant – dobbelte enheder

Offset/forskydning – udborestang-applikationer

Typer af bearbejdningsspecifikke fastspændingsenheder

Udvendig – OD drejning

Cx-TRE-xxxxA

Enkel udvendig

Cx-TRE-xxxxA-DT

Dobbelt til sub-spindel

Cx-TRE-xxxxA-YT

Y-akse

Cx-TRE-xxxxA-TT

Revolver med halv indeksering

APB-TNE-xxxxA-25

Adapter til afstikningsblad

Indvendig – ID drejning/boring

Cx-TRI-xxxxA

Enkel indvendig

Cx-TRI-xxxxA-SS

Sub-spindel

Cx-TRI-xxxxA-DT

Dobbelt til sub-spindel

Cx-TRI-xxxxA-YT

Y-akse

Cx-TRI-xxxxA-TT

Revolver med halv indeksering

Drevet

Cx-DTE-xxxxA-E/I

Udvendig

Cx-DTI-xxxxA-E/I

Indvendig