Jak zvolit vřeteno obráběcího stroje

Volba rozhraní vřetena stroje je klíčovým rozhodnutím, protože často určuje omezení pro efektivitu obráběcího procesu. Na otázku, které rozhraní stroje je nejlepší, neexistuje žádná rychlá odpověď – skutečně to závisí na obráběné součásti a prováděných operacích. Není správné předpokládat, že varianty vřetena standardně dodávané s nástrojem musí nutně být nejlepší volbu rozhraní stroje.

Požadavky na vřeteno obráběcího stroje

Je zapotřebí, aby rozhraní vřetena obráběcího stroje umožňovalo rychlé provedení výměny, když neprobíhá obrábění. A když obrábění probíhá, je naprosto nezbytné, aby spojení mezi vřetenem stroje a spojkou nástrojového držáku bylo pevné a tuhé, a to i v případě, že účinky působících řezných sil mají maximální tendenci toto rozhraní rozpojit. Je důležité mít rozhraní s dobrou ohybovou tuhostí a schopností přenosu kroutícího momentu.

- Ohybová tuhost: Je nezbytná pro stabilitu obráběcího procesu při práci s dlouhým vyložením vřetena nebo při odebírání třísky s velkým průřezem

- Přenos krouticího momentu: Nejchoulostivější jsou operace prováděné na velkých průměrech. Zatížení, které působí v určité vzdálenosti od osy otáčení vřetena (Kroutící moment = Síla × Poloměr) musí být v opačném směru vyrovnáno lepším kontaktem ploch přenášejících hnací sílu

- Přesná osová poloha nástroje: Umožňuje dosažení opakovatelnosti a bezpečnosti výroby, což je obzvláště důležité u soustružnických operací

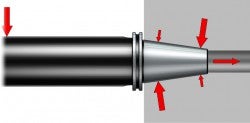

Parametry spojky, které charakterizují její schopnost odolávat vysokým ohybovým nebo radiálním řezným silám, jsou:

- Průměr dosedací plochy příruby: Dosedací plocha příruby zvyšuje velikost opěrné plochy základny, což snižuje momentové účinky řezné síly

- Upínací síla: Čím větší je upínací síla, která brání pohybu spojky, tím větší řezná síla je zapotřebí k „porušení stability“ spojky

- Plocha průřezu: Zmenšení průměru nástroje vzhledem k průměru dosedací plochy příruby má za následek snížení tuhosti nástroje

- Přenos krouticího momentu: Neschopnost přenést kroutící moment se projevuje okamžitou ztrátou nastavení výšky do osy hrotů a přesnosti, což je nejvíce patrné u nástrojů velkých průměrů a při soustružení

Historie rozhraní vřeten obráběcích strojů

Vývoj rozhraní vřetena obráběcích strojů probíhal společně s vývojem obráběcích strojů. Je možné pozorovat několik hlavních milníků, které znamenaly zásadní změnu, jimiž jsou:

- NC řízení, které přineslo automatickou výměnu a ukládání nástrojů. To vedlo k tomu, že součástí strmého kužele se závrtné tažné čepy a drážky pro ruku manipulátoru

- Vyšší otáčky vřetena

- Víceúčelové obrábění, soustružení, frézování a vrtání s pomocí stejného rozhraní vřetena

Prvním a zároveň velmi rozšířeným rozhraním byl kužel Morse, vyvinutý pro vrtání už v roce 1868. Poté byl v roce 1927 zaveden strmý kužel 7/24, nazývaný také kužel ISO. V šedesátých letech minulého století následovalo přidání závrtných tažných čepů a drážek pro ruku manipulátoru pro automatickou výměnu nástrojů se třemi regionálními variantami: MAS-BT v Asii, ISO/DIN v Evropě a CAT-V v Americe.

Nevýhodami strmého kužele jsou ohybová tuhost a maximální dovolené otáčky v důsledku nízké upínací síly a nedostatečného kontaktu s čelní plochou vřetena. To vedlo k tomu, že v devadesátých letech minulého století byla nově vyvinuta rozhraní BIG-PLUS® (vyvinuto japonskou společností BIG Daishowa), HSK (vyvinuto v Německu normalizační komisí DIN) a Coromant Capto® (uvedeno v roce 1990 a jako jediný systém bylo od začátku vyvíjeno tak, aby umožňovalo použití pro všechny typy aplikací – soustružení, frézování i vrtání).

Typy rozhraní vřetena obráběcího stroje

Níže uvedená tabulka ukazuje čtyři hlavní typy spojek a postupný vývoj od tradičního strmého kužele až po spojku Coromant Capto®. Všechna rozhraní s výjimkou BIG-PLUS® jsou normalizovaná dle DIN, ISO nebo ANSI.

| Kuželovitost | Dosednutí příruby | Způsob upnutí | Přenos krouticího momentu | |

| Strmý kužel | 16,26° | Ne | Závrtný tažný čep | Unášecí kameny na dosedací ploše příruby |

| BIG-PLUS® | 16,26° | Ano | Závrtný tažný čep | Unášecí kameny na dosedací ploše příruby |

| HSK-A | 5,7° | Ano | Upínání za vnitřní segmenty | Unášeč na kuželi |

| Coromant Capto® | 2,88° | Ano | Upínání za vnitřní segmenty | Polygonální objímka |

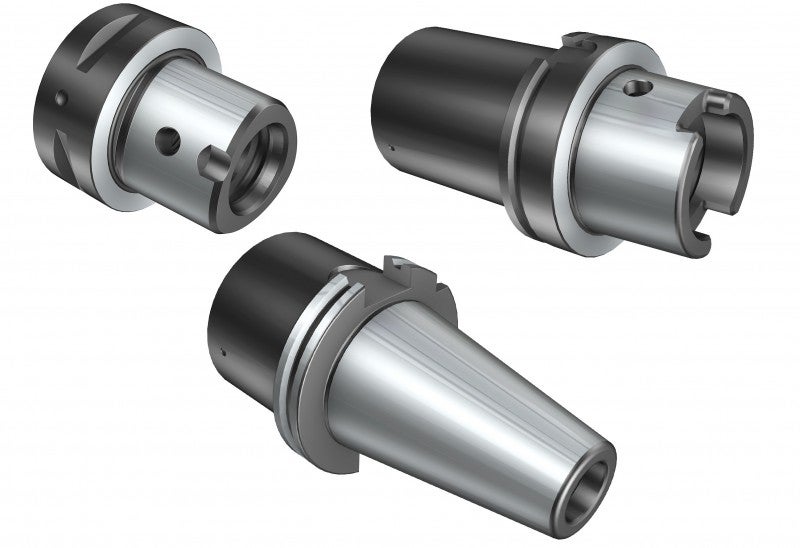

Strmý kužel

BIG-PLUS®

HSK-A

Coromant Capto®

Strmý kužel 7/24

Strmé kužely mají vždy stejnou kuželovitost. Drážky pro ruku manipulátoru a závit pro závrtný tažný čep se mohou lišit. K dispozici pro systémy CAT, ISO, DIN nebo MAS BT.

BIG-PLUS®

Rozhraní BIG-PLUS® bylo vyvinuto pro aplikace na obráběcích centrech. Kužel a drážky pro ruku manipulátoru jsou stejné jako u konvenčního strmého kužele, ale díky přísným tolerancím je dosaženo čelního kontaktu s vřetenem, což zvyšuje ohybovou tuhost. Standardní nástrojové držáky se strmým kuželem umožňují upnutí do vřetena BIG-PLUS®, používat tuto kombinaci však není doporučeno. K dispozici pro systémy CAT, ISO, DIN a MAS BT.

HSK

HSK (DIN 69893) bylo vyvinuto pro obráběcí centra. Využívá přírubu s dosedací plochou a dutý kužel s upínáním za segmenty, čímž odpadá nutnost použití závrtných tažných čepů. Unášeče mají v závislosti na provedení různé konfigurace a v některých případech nejsou pro vysokorychlostní aplikace využívány vůbec.

- Typ A: Všeobecné obrábění, vysoká ohybová namáhání a středně velké kroutící momenty, automatická výměna nástrojů

- Typ B: Stacionární aplikace, středně velká ohybová namáhání, velké kroutící momenty, speciální aplikace, automatická výměna nástrojů

- Typ C: Všeobecné obrábění, vysoká ohybová namáhání a středně velké kroutící momenty, ruční výměna nástrojů (viz typ A)

- Typ D: Stacionární aplikace, středně velká ohybová namáhání, velké kroutící momenty, speciální aplikace, ruční výměna nástrojů (viz typ B)

- Typ E: Vysokorychlostní aplikace, lehká a rychlá vřetena, nízké ohybové a kroutící momenty, automatická výměna nástrojů, snadné vyvážení

- Typ F: Středně velké otáčky, obrábění měkkých materiálů, středně velké ohybové a kroutící momenty, automatická výměna nástrojů, snadné vyvážení

- Typ T: Rotační i stacionární aplikace, přísnější tolerance unášecích drážek (pro polohování nástroje). Není nutná „drážka“, v důsledku čehož se zlepšuje odolnost proti působení ohybového momentu

Pozor! Většina strojů, které využívají rozhraní vřetena HSK-T, stále vyžaduje drážku pro automatickou výměnu a ukládání nástrojů v zásobníku – to znamená, že je nutné použití nástrojů HSK A/C/T

A

B

C

D

E

F

T

A/C/T

Coromant Capto®

Rozhraní Coromant Capto® (ISO 26623) nabízí spojení výhod systémů HSK a BIG-PLUS®, avšak odstraňuje nutnost použití unášecích kamenů tím, že namísto nich pro přenos hnací síly využívá kuželovou polygonální spojku s čelní dosedací plochou. Odolný příčný průřez spojky poskytuje dostatek prostoru pro upínání za segmenty, které je schopné vyvinout nejvyšší upínací síly a nabízí bezkonkurenční ohybovou tuhost, schopnost přenosu kroutícího momentu a přesnost polohy osy nástroje.

Aby bylo možné pokrýt požadavky vyplývající ze tří cílových oblastí použití, bylo nutné zvýšení radiální přesnosti a schopnosti přenosu kroutícího momentu:

- Rozhraní vřetena obráběcího stroje – obráběcí centra a vertikální soustruhy

- Modulární spojka – obráběcí centra

- Rychlovýměnný systém s ručním ovládáním – soustruhy

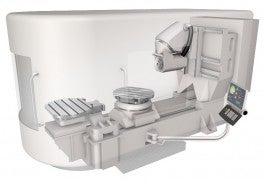

Coromant Capto® je nejrozšířenějším typem rozhraní u víceúčelových obráběcích strojů, protože umožňuje použití pro stacionární (soustružnické) i rotační (frézovací/vrtací) aplikace.

Doporučení pro volbu vřetena pro různé typy obráběcích strojů

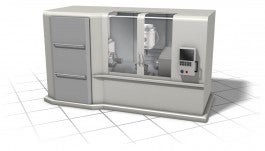

Obráběcí centra (pouze rotační)

Je doporučeno použití rozhraní vřetena s čelní dosedací plochou. Dostatečnou stabilitu pro většinu rotačních aplikací na obráběcích centrech nabízejí rozhraní BIG-PLUS® a HSK-A. V případě náročných aplikací je vhodné nejprve zvážit, zda před použitím větších spojek, jako jsou HSK-A 125 nebo SK60, nedat přednost spojce Coromant Capto® C10. U aplikací s vysokými otáčkami je třeba zvážit použití rozhraní HSK-E nebo F.

Víceúčelové stroje (multifunkční – pro stacionární i rotační aplikace)

Coromant Capto® je jedinou spojkou, která je schopna vyhovět požadavkům na přenos kroutícího momentu a ohybovou tuhost pro stacionární i rotační aplikace.

Existují různá řešení jak pro výrobu upínacího mechanismu, tak i rozhraní vřetena. Společnost Sandvik Coromant aktivně spolupracuje s výrobci obráběcích strojů na podpoře integrace rozhraní Coromant Capto® do obráběcích strojů. Hlavní důraz je kladen na níže uvedené velikosti rozhraní a druhy obráběcích strojů, kde spojka Coromant Capto® přináší největší výhody.

| C3 | C4 | C5 | C6 | C8 | C10 | |

| Soustružnická centra | * | * | ||||

| Těžké soustruhy | ||||||

| Vertikální soustruhy | ||||||

| Víceúčelové obráběcí stroje | ||||||

| Obráběcí centra s možností soustružení | ||||||

| Obráběcí centra, těžké stroje |

* Dlouhé vyvrtávací tyče na velkých soustružnických centrech

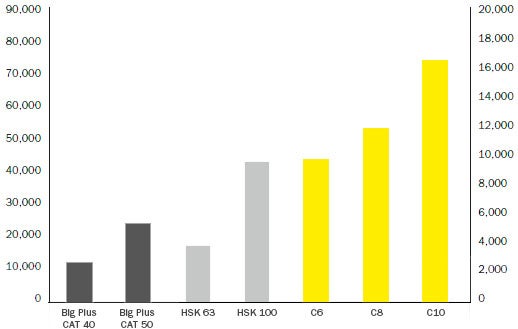

Srovnání velikosti upínací síly

Upínání za vnitřní segmenty, využívané u dutých kuželů (HSK a Coromant Capto®), je schopno vyvinout vyšší upínací síly než je možné dosáhnout s pomocí závrtných tažných čepů u strmého kužele. Tabulka ukazuje upínací síly, které jsou udávány pro jednotlivá rozhraní. Větší plocha průřezu a délka spojky Coromant Capto® umožňují dosažení mnohem větší upínací síly ve srovnání s HSK-A.

Zdroje: HSK Handbook, copyright 1999.

Big Daishowa (Big plus spindle system.)

Coromant Capto®

HSK-A

Strmý kužel (SK)

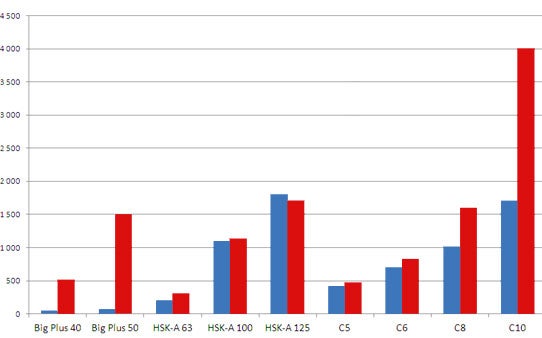

Srovnání schopnosti přenosu kroutícího momentu a ohybové tuhosti

Strmý kužel – unášecí kameny umístěné na velkém poloměru umožňují spolehlivý přenos hnací síly u rotačních aplikací

HSK-A – malá styčná plocha s drážkami na kuželové ploše, přesněji řečeno na čelní ploše příruby (malý poloměr), a z tohoto důvodu není jeho použití doporučeno pro aplikace s velkými kroutícími momenty.

Coromant Capto® – u soustružnických aplikací je vyžadována přesnost polohy osy nástroje a v takovém případě nabízí nejlepší možnosti polygonální spojka.

Omezení z hlediska ohybové tuhosti a maximálních otáček představuje velikost spojky. Velká spojka nabízí dobrou tuhost, ale lze použít jen nižší otáčky, naproti tomu malá spojka umožňuje použití vysokých otáček, ale má nízkou ohybovou tuhost.

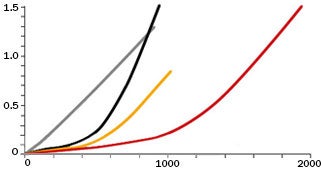

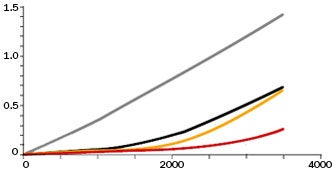

V níže uvedeném diagramu jsou pro jednotlivé typy spojek znázorněny teoretickým výpočtem (metodou konečných prvků - FEA) stanovené limity, které jsou dány ztrátou kontaktu na čelní ploše (ohybová tuhost) a dosažením meze únavy (maximální kroutící moment).

Modře: Maximální ohybový moment (Nm)

Červeně: Maximální kroutící moment (Nm) daný mezí únavy

Pro většinu rotačních aplikací nabízejí dostatečnou stabilitu rozhraní BIG-PLUS® a HSK, avšak v případě víceúčelových strojů je jedinou spojkou schopnou vyhovět požadavkům na přenos kroutícího momentu a ohybovou tuhost Coromant Capto®.

| Propojení | Velikost a způsob upnutí | Upínací síla (tažný čep nebo táhlo) | Max. otáčky (v závislosti na vřetenu a ložiscích) | |

| N | lbs | |||

| Kužel BIG-PLUS® ISO/CAT/BT 7/24 | Kužel 40 | 12000 | 2703 | 16000 |

| Kužel 50 | 24000 | 5405 | 12000 | |

| HSK-A | HSK-A 63 | 18000 | 4054 | 20500 |

| HSK-A 100 | 45000 | 10135 | 12500 | |

| HSK-A 125 | 70000 | 15766 | 9500 | |

| Coromant Capto® | C5 | 32000 | 7207 | 28000 |

| C6 | 41000 | 9234 | 20000 | |

| C8 | 50000 | 11261 | 14000 | |

| C10 | 70000 | 15766 | 10000 | |

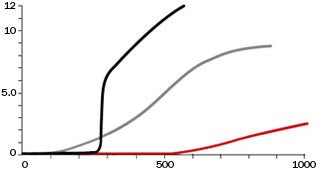

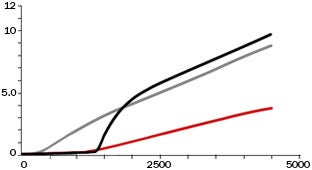

Statické zkoušky se zaměřily na srovnání ohybové tuhosti a torzní odolnosti

Renomovaná univerzita RWTH Aachen University v Německu provedla v laboratořích obráběcích strojů (WZL) řadu statických zkoušek, při kterých provedla srovnání ohybové tuhosti a torzní odolnosti u různých rozhraní vřetena.

U spojky Coromant Capto® byla měření prováděna pro dvě upínací síly: stejnou jako u HSK-A, (22 kN pro C6 a 50 kN pro C10) a dále pro vyšší standardní upínací sílu (45 kN pro C6 a 80 kN pro C10).

Ohybová stabilita

Průhyb [mm/m]

Ohybový moment [Nm]

C6- 45kN

C6- 22kN

HSK-A 63- 22kN

Kužel 7/24, velikost 40-15kN

Ohybová stabilita

Průhyb [mm/m]

Ohybový moment [Nm]

C10- 80kN

C10- 50kN

HSK-A 100- 50kN

Kužel 7/24, velikost 50-25kN

Výsledky ukázaly, že i při stejné upínací síle jako u HSK-A vykazovala odolnější spojka lepší ohybovou tuhost, avšak při vyšší upínací síle byla u C6 mezní síla 2,88krát lepší než u HSK-A 63 a u C10 byla 2,15krát lepší než u HSK-A 100.

Torzní stabilita

Průhyb [mm/m]

Kroutící moment [Nm]

C6- 46kN

HSK-A 63- 22kN

Kužel 7/24, velikost 40-15kN

Torzní stabilita

Průhyb [mm/m]

Kroutící moment [Nm]

C10- 50kN

HSK-A 100- 50kN

Kužel 7/24, velikost 50-25kN

Z diagramů je patrné, že spojka Coromant Capto® C6 má 2.29krát vyšší torzní odolnost než HSK-A 63. Úhel zkroucení byl lepší 7,1krát. U C10 byla torzní odolnost 1,85krát lepší a úhel zkroucení 4,0krát lepší než odpovídající výsledky u HSK-A 100.