车削

产品概述

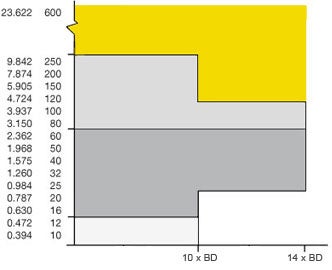

选择的镗杆会对生产经济性产生较大的影响。山特维克可乐满刀具产品系列非常全面,涵盖直径为10-100 mm (0.40-9.84英寸) 范围内的所有解决方案,有现货供应的标准刀具将在24小时内送达。除了该范围之外,还提供有直径可达600 mm (23.6 inch) 的订制刀具。

我们提供有悬伸为3-14 x BD的镗杆,可乐满Capto则提供有直径为16-100 mm (0.63-3.94英寸) 范围内的各种尺寸。

在短悬伸条件下实现高生产率

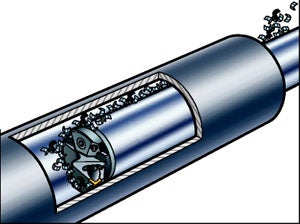

通常,如果悬伸不超过4 x BD,则可使用钢制或硬质合金镗杆,但即使在该范围内,Silent Tools减振镗杆也能为您提供实现高生产效率的优势。如果悬伸不超过10 x BD,则通常使用钢制减振镗杆便足以完成加工过程;如果悬伸超过10 x BD,则需要使用硬质合金增强型减振镗杆来克服径向偏斜和振动。

| 镗杆直径,DMM | ||||

| 英寸 | ||||

|   | |||

| 最大悬伸 | ||||

钢制减振 镗杆 | 硬质合金增强型 减振镗杆 |

| 订制产品 | |

| CoroTurn® SL - QC | |

| CoroTurn® SL | |

| 整体式 |

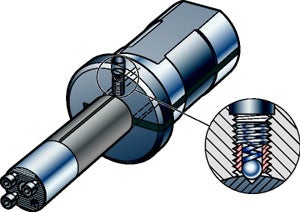

当将切削头与Silent Tools 减振镗杆结合使用时,如果刀片槽损坏,您可以简单地仅更换切削头。

我们可提供约500种不同类型的标准切削头,可用于普通车削、切断和切槽以及螺纹加工,包括直径为32和80 mm (1.26和3.15 inch) 的快换系统QS。也提供有CoroTurn HP高压切削头专用产品系列。

凭借用于不同应用场合的切削头,将切削头与Silent Tools 减振镗杆结合使用可实现极高的灵活性。

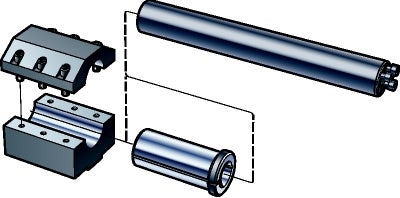

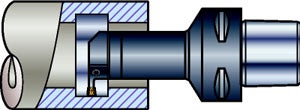

大直径圆柄镗杆提供有多种不同的接口,例如可乐满Capto接口和快换接口单元。

CoroTurn® SL

快换系统QS

|  |

| |

|

镗杆类型

内孔车削工序对振动非常敏感。为了获得最佳的稳定性和精度,应选择尽可能粗的刀杆直径以及最小的刀具悬伸量。在使用钢制减振镗杆进行内孔车削时,首选的镗杆类型为570-3C。

对于切槽和螺纹切削工序,由于径向力比车削时要更高,所以推荐使用570-4C型镗杆。

下表所示为适合不同类型镗杆的最大推荐悬伸。

与具有相同悬伸的钢制镗杆相比,硬质合金增强型镗杆的静态刚度提高了约2.5倍。

不同的减振系统适合不同的悬伸长度:

| 镗杆类型 | 车削 | 切槽 | 螺纹加工 | |

| 钢制镗杆 | 4 x BD | 3 x BD | 3 x BD | |

| 硬质合金镗杆 | 6 x BD | 5 x BD | 5 x BD | |

钢制减振 镗杆 |  | 10 x BD | 5 x BD | 5 x BD* |

硬质合金增强型 减振镗杆 |  | 14 x BD | 7 x BD | 7 x BD |

______________________________________________________________

* 570-4C型镗杆

根据相应的长度直径比选择镗杆材料。硬质合金镗杆的静态刚度高于钢制镗杆,这也是其能够应对更大悬伸的原因。

如图所示,可根据适当的长度直径比选择以下镗杆材料。

与车削相比,螺纹加工和切槽可以产生更高的径向切削力,因此,推荐的最大悬伸受到限制。减振机构可提高动态刚度,并且能够应对更大的悬伸。

| 1 = 整体钢制镗杆 | |

| 2 = 硬质合金镗杆 | |

3 = 钢制减振镗杆,短 型,4-7 x BD | |

4 = 钢制减振镗杆,长 型,7-10 x BD | |

5 = 硬质合金增强型 减振镗杆 10-12 x BD和 12-14 x BD |

主要考虑因素

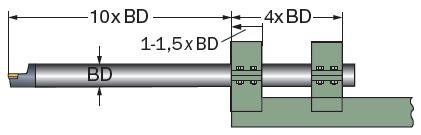

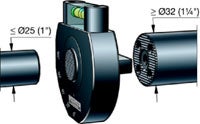

夹持稳定性和正确的刀片中心高是零件实现精确尺寸公差和表面质量的两项重要因素。在分体式刀座中夹紧圆柱镗杆,以实现最大接触面积。EasyFix 开槽夹套将有助于实现最稳定的夹持效果和精确的中心高位置。中心高会影响刀具的前角和切削力。

推荐的夹紧公差为ISO H7,此外,还建议使用硬度最小为45 HRC的分体式衬套材料,以避免永久变形。使用压紧螺钉时,切勿使其与镗杆柄直接压紧,否则可能会损坏镗杆。

当进行长悬伸加工时,不可忽视正确夹紧的重要作用。

镗杆 - 概述

- 为了确保镗杆与分体刀座充分地夹紧接触,要求表面质量约为1 μm

- 推荐的夹紧长度为4 × BD。如有可能,建议对超过200 mm (7.87英寸) 的镗杆使用的夹紧长度为6 × BD。

- 位于开槽夹套中的圆柱镗杆。推荐的夹紧公差为ISO H7

- 分开式衬套材料,硬度最小为45 HRC,以避免永久变形

- 使用大镗杆时,应使用双轴承盖

- 为了实现最佳夹紧稳定性,应使用分体式刀座

根据零件的结构和尺寸决定镗杆的直径和长度。实现最佳夹紧稳定性的首选是可乐满Capto接口或开槽夹套。到达底部所需的孔径和长度将指示应使用的镗杆类型。

Silent Tools镗杆的夹紧

由于数控车床中刀塔的结构或多任务机床受自由度的影响,通常来讲刀塔刚性会有所降低。对于较大直径镗杆,转塔宽度的限制使得镗杆夹持长度与镗杆直径的比例缩小,进而影响装夹稳定性。

可乐满Capto接口也可作为转塔车床的解决方案。这会将对长夹套的需要降至最低,并实现稳定装夹和附加的快换益处。

不可低估正确夹紧的重要性。图中

所示为1) 不正确夹紧和2) 分体式刀座夹紧情况下的表面质量。

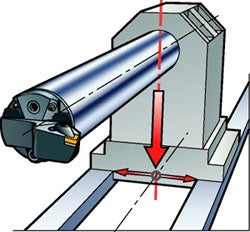

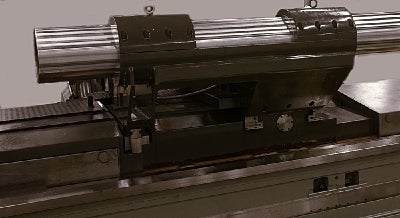

平床身车床

与转塔车床相比,配备刀具座的平床身车床的刚性和稳定性通常更高,能够容纳更大、更长的镗杆。在这种情况下,机床的限制可能是刀架、机床的尺寸和结构刚性。

当夹持长悬伸的Silent Tools镗杆时,机床导轨与刀座连接的稳定性是确保获得良好加工结果的重要因素。为了实现最佳效果,刀具座夹紧装置应配备大的滑块引导部,后者的设计应确保横向引导部之间远远分开,间距大于等于4 x BD的夹紧长度。请牢记,镗杆尺寸增加会导致重量明显增加:

- 直径100 mm (3.94英寸) = 88 kg (194.0磅)

- 直径120 mm (4.72英寸) = 140 kg (308.7磅)

| 刀具座的最佳结构是A形架结构,其中,镗杆直接安装在其上并介于机床导轨之间。 |  |

刀杆与刀座之间的接触、结构和尺寸公差是实现镗杆最佳加工性能的重要因素。将镗杆完全包住的夹紧装置可确保最佳稳定性。不建议使用带螺钉的V型镗杆夹紧装置和圆柱夹紧装置。

分开式夹紧装置用于300 mm (11.81英寸) 的镗杆直径。横向滑块之间的距离为1200 mm (47.24英寸) (4 x BD)。

中心高调整工具对于所有圆柱CoroTurn SL镗杆,有一种快速而简单的方法可以准确确保正确调整切削刃的中心高:

即使镗杆在加工过程中稍稍偏斜到中心下面,也应将镗杆正确设置到中心线上。 替代调整工具是测高计和纵横水准仪。 |  | |

| ||

|

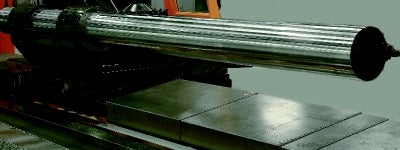

CoroTurn SL快换减振镗杆(直径为300mm,悬伸量为10 x BD)。

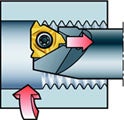

压力和方向

为了实现最佳刀具寿命和工艺安全性,应使用引导至切削区域的冷却液。对于配备SL快换切削头的刀具,冷却液喷嘴的调整操作需要手动完成,以确保冷却液对准切削区域。为了实现最佳效果,使用配备多个喷嘴和具有内冷却液通道的刀具。这对于长悬伸内孔车削也同样重要。可使用六角扳手来接通和断开冷却液流。

镗杆与孔内侧之间的间隙对于排屑和避免径向偏斜而言极为重要。如果孔径为100 mm (3.94英寸),则适用的镗杆为80 mm (3.15英寸)。这为排屑提供了足够的空间,并将避免对刀具和零件造成任何损坏。

使用带英国标准管 (BSP) 螺纹管件的普通尺寸的接头,冷却液可从镗杆后端引入。山特维克可乐满减振镗杆配有预制螺纹用于内冷却液引入。

影响振动的因素

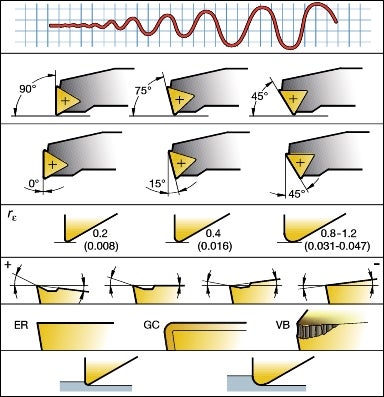

为了将振动趋势减至最低:

- 使用大主偏角和正前角

- 使用大刀尖半径和刀片刃形角

- 使用正前角宏观槽形

- 控制微观槽形的磨损形式和ER处理

- 切削深度应大于刀尖半径。

降低径向力可以减小径向偏斜并减少振动问题。为了获得最佳效果:当使用90°主偏角 (0°导程角) 时,使用大于刀尖半径的径向切深。如果径向切深较小,则使用45°主偏角可实现同样的效果。

| 振动趋势 |

| 主偏角 | |

| 导程角 | |

| 刀尖半径和刀片刃形角,单位:mm (英寸) | |

| 宏观槽形 | |

| 微观槽形 | |

| 切削深度与刀尖半径的关系 |

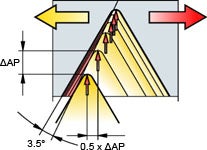

请注意,改变力的方向可以减小偏斜:

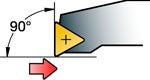

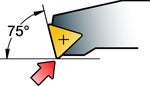

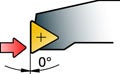

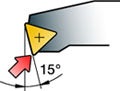

- 主偏角尽可能接近90° (导程角尽可能接近0°) 可将由工件反作用回来的轴向进给力的比例最大化。与同等大小的径向力相比,轴向力导致的刀具偏斜更小。

- 对于内孔车削,主偏角切勿小于75° (导程角切勿小于15°)。

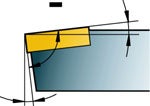

- 正前角越大,加工零件所需的切削力就越小。更小的切削力意味着更小的偏斜。

- 更小的径向力意味着更小的径向偏斜

|  | |

|  | |

| 力的作用方向:主要为轴向 | 力的作用方向:包括轴向和径向 | |

|  | |

| 负前角可增加切削力 | 正前角可减小切削力 |

F

t

= 切向力和Fr = 径向力

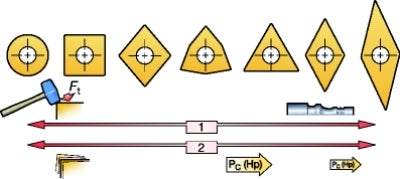

刀片刃形角

根据刀具的主偏角和可达性要求选择刀片形状。一条经验法则是,始终选择尽可能小的刀尖半径以减小振动趋势。至于刃形角,有两种选择方法:

- 小的刀片刃形角将改进刀具稳定性,实现理想的后刀面空间,并在刀具开始沿径向振动时确保切屑区域小幅变化

- 大的刀片刃形角将赋予刀片强度和可靠性,但却需要更高的加工功率,因为在切削过程中较大的切削刃会吃刀

正前角槽形

正前角槽形和正前角将产生较低的切削力和较小的刀具偏斜。因此,尽可能选择最大正前角槽形以及适合相关切削参数的断屑槽。这可能会稍微降低刀片耐磨性和切削刃强度并削弱切屑控制,因此,振动控制与之始终需要平衡。

Wiper (修光刃) 刀片

在避免振动方面,Wiper (修光刃) 刀片通常并非首选,因为增加的切削力和径向偏斜很难克服。但是,在非常稳定的工况下,Wiper (修光刃) 刀片在表面质量和增加切削参数方面能够提供真正的益处。

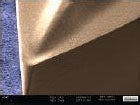

切削刃圆度小的切削刃圆度 (ER) 能够降低所有方向上的切削力。这就意味着切削作用更易实现且刀具偏斜更小。与直接压制刀片相比,精磨刀片的切削刃倒圆更小,这一点也适用于无涂层或薄涂层刀片。 |  |

|  |  | ||

| M = 直接压制刀片 | G = 精磨刀片,通常具有 更小的切削刃圆度 | E = 精磨刀片,具有更小的公差 和锋利切削刃 |

切削参数

必须避免刀片过度磨损 (例如后刀面磨损),否则会改变刀具与零件壁之间的间隙,从而可能导致振动问题。

|  |

|

切削速度vc

正确的切削速度可避免产生积屑瘤,积屑瘤会对表面质量、切削力和刀具寿命产生影响。

- 切削速度过高可能产生后刀面磨损,从而会因切屑缠绕、排屑不良和刀片破裂而降低安全性和可靠性,尤其是在加工深孔时

- 切削速度过低将产生积屑瘤

- 磨损形式不均匀将缩短刀具寿命并降低表面质量,因此应特别注意磨损形式

- 工件材料对可以采用的切削速度有较大影响

切削深度ap和进给量fn

ap与fn的组合对于尽可能实现最佳切屑区域而言非常重要。两条经验法则:

- 设置大于刀尖半径的ap

- 设置最小为刀尖半径的25%的fn,具体取决于所要求的表面质量

如果在长悬伸加工时出现振动问题,则需要考虑的其中一项首要因素是增加进给量,第二项补救措施则是改变切削速度。通常,增加切削速度可实现最佳效果。

切屑区域

- 如果切屑区域过大,则说明切削力过大

- 如果切屑区域过小,则说明刀具与工件之间的摩擦过大,并且可能出现摩擦作用

技巧和提示

选择尽可能大的镗杆直径和尽可能小的悬伸可降低振动风险。使用推荐的夹紧长度,最小为4 x BD。

不允许切断超过10 x BD的整体硬质合金加强型镗杆。对于570-4C型镗杆,可在安装减振机构的部位夹紧;对于3C型镗杆,则不允许这样做。当 570-3C 短式镗杆切断至最小长度时,镗杆夹持长度不能超过3 x BD,防止夹持在减振机构部位。切勿切断直径大于100 mm (3.94英寸) 的570-3C型镗杆。

改进的标准镗杆

| 镗杆直径 | L,切断后的最小长度 | |

| BD | 短型 4-7 × BD | 长型 7-10 × BD |

| mm | mm | mm |

| 16 | 100 | 155 |

| 20 | 125 | 200 |

| 25 | 155 | 255 |

| 32 | 190 | 320 |

| 40 | 240 | 410 |

| 50 | 305 | 520 |

| 60 | 380 | 630 |

| 80 | 630 | 630 |

| 100 | 770 | 770 |

建议最小夹紧长度为4 × BD

| 镗杆直径 | L,切断后的最小长度 | |

| BD | 短型 4-7 × BD | 长型 7-10 × BD |

| 英寸 | 英寸 | 英寸 |

| 0.625 | 4 | 7 |

| 0.750 | 5 | 8 |

| 1.000 | 7 | 11 |

| 1.250 | 8 | 13 |

| 1.500 | 10 | 17 |

| 1.750 | 10.4 | 18 |

| 2.000 | 12 | 21 |

| 2.500 | 15 | 25 |

| 3.000 | 20 | 20 |

| 4.000 | 30.3 | 30.3 |

建议最小夹紧长度为4 × BD

镗杆上的两条线表示最小和最大悬伸。确保悬伸处于该范围内。超出该范围将无法保证减振功能。

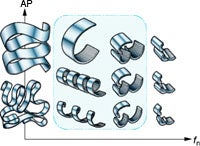

排屑

为了实现最佳排屑效果,可使用采用内冷却液通过的刀柄,以及能够形成螺旋形短切屑的刀片槽形。如果排屑效果不佳:试着增加冷却液流量,改变刀片槽形或提高切削速度以产生更短的切屑。

另一项补充选择是考虑替走刀路径的优化。由上而下

切削单元实际上能够改进排屑效果。

确保镗杆与孔之间存在足够大的排屑空间。否则,刀具会将切屑挤压在工件表面上,也会损坏刀体。

|  |

调整喷嘴

使用六角扳手来接通或断开冷却液流。对于SL快换切削头,使用相同的六角扳手来调整喷嘴的方向。

Wiper (修光刃) 刀片

为了改进表面质量并提高生产效率,在非常稳定的工况下,Wiper(修光刃)刀片应为最佳选择。使用Wiper(修光刃)刀片时的一般建议是增加进给量并选择较小的刀尖半径。

内螺纹加工

可通过以下技巧降低振动风险:

- 使用侧向进刀

- 每次走刀的轴向进给应不超过0.2 mm (0.0078 inch),但也不能低于0.06 mm (0.0024 inch)

- 最后一次走刀应降低轴向进给

- 采用锋利的槽形确保最低的切削力

为了实现最佳排屑效果:

- 使用侧向进刀引导螺旋状切屑朝孔口处排出

- 在稳定工况下使用由内而外的进给方向。选择左侧或右侧后刀面来控制切屑流

- 使用冷却液以确保最佳排屑效果

| 排屑方向 | 进给方向 | ||

|  | ||

| 由内而外的进给方向 | 使用侧向进刀引导螺旋状切屑 朝孔口处排出 |

内孔切槽和仿形加工

可通过以下技巧降低振动风险:

- 装夹应采用尽可能短的悬伸和尽可能轻型的切削槽形

- 使用更小的刀片,进行几次而不是一次切削

- 由外而内进行重叠切削以实现最佳排屑效果

- 精加工工序可以采用由内向外的走刀方向。由内而外

进行车削 - 使用坡走车削可以改善切屑控制,并降低振动

- 粗加工时,使用左手或右手型刀片来引导切屑

普通装夹

以传统方式操作镗杆会产生将刀片向下推的切削力。

替代装夹

使镗杆倒置安装可改变切削力的方向,从而提高稳定性。此外,还可改进排屑效果。该方法需要深思熟虑,即使在小直径情况下也不例外。如果切削力因断续切削而减小至0,则镗杆将沿车削方向从工件上弹回,并受到更大切削力的作用,从而可能损坏刀具和零件。

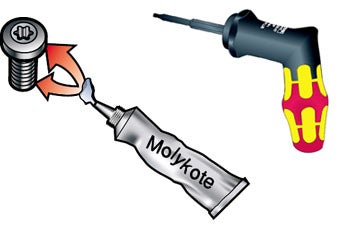

保养

为了实现最佳性能,每年应至少清洁一次并用油进行润滑。如有需要,也应对螺钉进行润滑。更换已磨损或报废的螺钉和垫圈。

减振杆壁较薄,因此可能会出现变形。安装时,应确保正确夹持镗杆。使用Silent Tools产品时,检查夹持是否可靠非常关键。使用扭矩扳手正确拧紧螺钉。

总结:如何避免振动

增加静态刚性

- 检查夹紧和装夹情况

- 使用可乐满Capto或分体式刀座

- 使用尽可能短的刀具悬伸和最大镗杆直径

- 使用增强型材料 (镗杆)

提高动态刚性

- 小的刀片刃形角

- 使用减振刀具

- 尽可能减小切削刀具前端的重量

降低切削力

- 使用正前角切削角

- 使用刃口倒圆ER较小的正前角刀片槽形

避免偏斜

- 将切削力的方向由径向改为轴向

- 主偏角接近90°(导程角0°)

- 切削深度大于刀尖半径

加强切屑控制

- 提高冷却液流量

- 刀具与工件之间的避空间隙

- 检查并确保所有切屑都顺畅排出

注意!

切勿使减振镗杆过载。最大载荷标记在产品上,您也可以使用www.sandvik.coromant.com/calculators提供的计算器计算最大载荷。