基本原理

减振刀具内有一个预先调校好的减振系统,该系统由一个通过多个橡胶弹簧支撑的重金属介质组成。加油以增加减振效果。

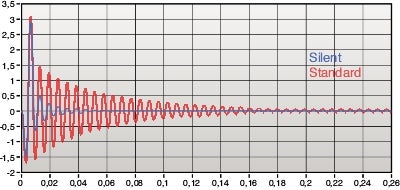

图中所示为非减振与减振解决方案之间在减振效果方面的差异。

对于长刀具悬伸和法兰,建议主轴与刀柄之间进行双面接触。

双面接触 |

单面接触 |  可乐满Cappto接口 | |

可乐满 Capto |  | ISO/CAT |  |

| BIG PLUS |  | MAS BT |  |

| HSK |  | CAT-V |  |

请务必遵照产品上标记的极限值 (载荷、温度、转速、最小/最大悬伸和压力):

- 温度被突出显示,以保护减振系统中的橡胶元件

- 最高温度极限值取决于产品型号,并且标记在刀具上,例如75-120 ℃ (167-248 ℉)

减振系统由一个 通过多个橡胶弹簧支撑的重金属介质组成。 | ||

刀体内的 减振系统 • 重金属体 • 预先调校 • 高可靠性 |  | 橡胶 弹簧 |

| 加油以增加减振效果 |

降低切削力

首选选择最佳的可用切削解决方案。然后选择尽可能大的直径和尽可能短的悬伸来获得最佳的刚性。

应牢记的一点是减振系统应尽可能靠近切削刃,且减振机构的前端重量应尽可能轻。切削刀具上减轻的重量可将潜在振动中的动能降至最低。这将使刀具更易阻尼振动,并因此拉伸整体式刀具和减振刀具的最大可达悬伸。

采取这些策略将有助于减少力的变化和振动。

| 偏斜 (δ) = 64FLU3/3E(π)BD4 |  |

E: F: LU: BD: | 杨氏模量 力 有效长度 刀体直径 |

总结:

- 通过选择正确的切削刀具和刀片减小切削力

- 通过尽可能大的刀柄直径和最小长度增加静态刚度,以实现最小偏斜

- 切削单元上减轻的重量可将潜在振动中的动能降至最低

- 当扩展模块化刀具时,设计大直径

- 对于非标产品,考虑最佳形状和材料加强件

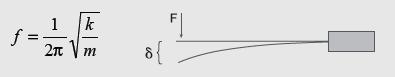

机械结构存在以几何形状和材料决定的一种或多种共振频率振动的趋势。每种共振频率与一种“振动模式”相对应。减振决定了振动在被触发后以多快的速度落定。随着偏斜的增加,振荡能量也增加。 加工中力的变化将触发以机床的固有频率进行的自感振动。当振动被触发后,它将通过力的变化得以继续,除非能够减小力的变化,否则,幅度将越来越大。加工中力的变化可能取决于多种因素,如果不采取任何措施来减小切削力,则振动将增加。 - 切屑分割过程 - 断续切削 - 材料中的杂质 - 工件椭圆度 - 形成积屑瘤 k = 弹簧常数 m = 物体质量 f = 振动频率 δ = 刀具偏斜 F = 施加在刀具上的力  |