|

|

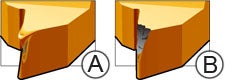

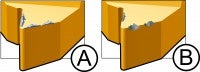

塑性变形

从塑性变形 (A) 开始,

从而导致崩刃 (B)。

|

- 切削区域温度过高

- 冷却液供应不足

- 牌号错误

|

- a) 降低切削速度,增加进刀次数

b) 减少最大进刀深度,在加工螺纹之前检查直径

- 改进冷却液供应

- 选择抗塑性变形能力更好的牌号

|

|

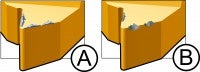

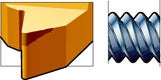

积屑瘤 (BUE)

积屑瘤 (A) 和崩刃 (B) 经常

一起出现。积聚的

积屑瘤随后会与少量的

刀片材料一起剥落,

从而导致崩刃。

|

- 通常出现在不锈钢和低碳钢中

- 牌号不适当或切削刃温度过低

|

- 提高切削速度

- 选择具有良好韧性的刀片,最好是PVD涂层刀片

|

|

|

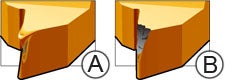

刀片破裂

|

- 进行螺纹加工之前的车削直径错误

- 连续进给过于困难

- 牌号错误

- 切屑控制差

- 中心高不正确

|

- 在加工螺纹之前径向车削至正确的直径,

比最大螺纹直径大0.03-0.07 mm (0.001-0.003英寸)

- 增加进给次数。减小最大进给量

- 选择韧性更高的牌号

- 改用槽形C并采用改进式侧向进刀

- 正确的中心高处

|

|

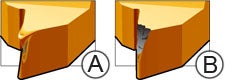

后刀面快速磨损

|

- 高磨损性材料

- 切削速度过高

- 进给深度过浅

- 刀片高于中心线

|

- 牌号错误。选择耐磨性更高的牌号

- 降低切削速度

- 减少进给次数

- 正确的中心高处

|

|

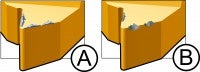

后刀面磨损异常

螺纹单个牙侧的表面质量差

|

- 改进式侧向进刀方式不正确

- 刀片刃倾角与螺纹导程角

不一致

|

- 改变侧向进刀方法,对于F槽型和A槽型:

从牙侧3°-5°;对于C槽型:从牙侧1°

- 更换刀垫,以获得正确的刃倾角

|

|

振动

|

- 工件未正确夹紧

- 刀具装夹不正确

- 切削参数不正确

- 中心高不正确

|

- a) 使用软卡爪

b) 使用尾座时,优化零件定心孔,

并检查尾座/端面驱动压力

- a) 最大限度地减少刀具悬伸

b) 确保镗杆的夹套未磨损

c) 使用螺纹车削专用防振镗杆

- 提高切削速度;如果这样没有帮助,则大幅降低速度

并尝试使用F槽型

- 正确的中心高处

|