攻丝工序技巧

如何攻丝

任何攻丝工序的成功都取决于许多因素,所有这些因素都会影响成品的质量。遵照以下步骤可确保理想的攻丝工序。

- 选择正确的丝锥,确保其适合零件材料以及待加工螺纹的孔的类型。参见如何选择正确类型的丝锥部分。

- 确保零件被牢固夹紧 - 侧向移动可能导致丝锥破裂或螺纹质量不理想。

- 选择适合零件材料的钻头和尺寸。

- 请务必确保最大限度地减少零件材料的加工硬化 (检查钻头状况)。

- 选择正确的切削速度。

- 使用适合应用场合的适当的切削液。参见此处下面的“如何在攻丝工序中使用冷却液”部分。

- 在数控应用中,确保为程序选择正确的进给值。使用浮动攻丝附件时,推荐的进给为螺距的95%-97%,以使丝锥加工出其自己的螺距,并将丝锥固定在优质扭矩限制攻丝附件中。这样可确保丝锥沿轴向自由运动,并使其与孔垂直。此外,还可防止丝锥在盲孔中意外“触底”时破裂。

如何在攻丝工序中使用冷却液

要在攻丝时获得最佳表现,冷却液非常重要。冷却液供应会影响排屑、螺纹质量和刀具寿命,既可采用内冷设计,又可采用外冷设计。

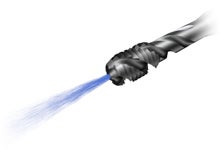

内冷

内冷却液供应始终是改进排屑的首选,特别是在对长切屑材料和较深的孔 (2-3×D) 攻丝时。切削区域实现良好的冷却效果还能减少切削刃磨损。

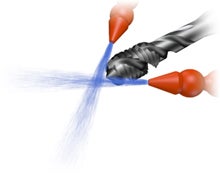

外冷

外冷是最常用的冷却液方法,可在切屑形成较为理想时使用。为了改进排屑效果,至少应将一个冷却液喷嘴 (如果是固定钻头,则为两个喷嘴) 靠近刀具轴线。

不同的切削液/乳化液

切削液有多种不同的选择:矿物油基乳化液、合成冷却液、半合成切削液、植物油基乳化液和未加添加剂的矿物油。请务必清楚知道机床所使用切削液的类型以及含油量。

矿物油基乳化液

- 良好的切削特性

- 在攻丝工序中最常用

- 含油量钢为5 - 7%坚韧不锈钢和特殊钢为8 - 12%

- 正常情况下是一种稳定的乳化液并且对机床有利

合成冷却液

- 切削性能不像攻丝工序的其他冷却液那样好

- 请务必向乳化液供应商咨询混合说明和其他攻丝建议

- 稳定,但在机床上可能表现欠佳

半合成冷却液/乳化液

- 在市场上还是相当新的产品

- 通常具有良好的切削性能

- 通常推荐用于各种不同的材料

- 推荐用于所有加工类型

- 稳定的乳化液

植物油基乳化液

- 具有适合攻丝工序的所有乳化液的最佳切削特性

- 在车间并不常见

- 含油量不锈钢为6-8%硬不锈钢和外来钢为10-12%

不含添加剂的矿物油

- 主要用在车床和小件加工机床上

- 在攻丝工序中确保良好的切削工况

- 稳定的乳化液

请务必向供应商咨询建议的混合说明和含油量。