|

| สาเหตุ |

| วิธีแก้ไข |

|

|

|

|

|

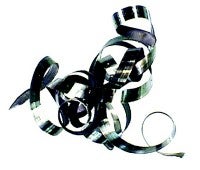

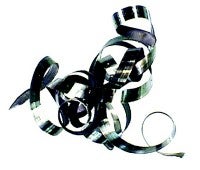

การควบคุมเศษ เศษวัสดุชิ้นใหญ่และมีลักษณะเป็นเส้นยาวพันบริเวณรอบๆ เครื่องมือหรือชิ้นงาน โดยปกติแล้วมักเกิดจากอัตราป้อนที่ต่ำ มีระยะกินลึกที่ต่ำและ/หรือตื้นเกินไป

|

|

- ใช้อัตราป้อนต่ำเกินไปสำหรับรูปทรงเม็ดมีดที่เลือก

|

|

- เพิ่มอัตราป้อนงาน

- เลือกรูปทรงเม็ดมีดที่สามารถหักเศษได้อย่างมีประสิทธิภาพมากขึ้น

- ใช้เครื่องมือที่มีระบบน้ำหล่อเย็นความเที่ยงตรงสูง

|

|

- ระยะกันลึกมีความตึงเกินไปสำหรับรูปทรงเม็ดมะดันที่เลือก

|

|

- เพิ่มระยะกันลูกหรือเลือกรูปทรงเม็ดมัดที่สามารถหักเศษได้อย่างมีประสิทธิภาพมากขึ้น

|

|

|

|

|

- เลือกปลายคมตัดที่มีรัศมเล็กลง

|

|

|

|

|

- เลือกตัวจบยืดที่มีมุมเข้าองศา (มุมฉาก) ใหญ่ที่สุด

KAPR= 90° (PSIR =0°)

|

|

|

|

|

|

|

| การควบคุมเศษ เศษวัสดุขนาดเล็กเกาะกันเป็นกลุ่ม เกิดจากการหักเศษที่รุนแรงเกินไป การหักเศษที่รุนแรงมักจะทำให้อายุการใช้งานของเครื่องมือสั้นลงหรืออาจทำให้เกิดปัญหาเม็ดมัดแตกหักได้ เนื่องจากอัตราการกดงานที่คมตัดอยู่ในระดับสูง |

|

- ใช้อัตราปอนสูงเกินไปสำหรับรูปทรงเม็ดมะม่วงที่เลือก

|

|

- เลือกกรูปทรงเม็ดมีดที่ออกแบบมาสำหรับใช้กับอัตราป้อนที่สูงขึ้น และทางที่ดีควรใช้เม็ดมีดแบบด้านเดียว

- ลดอัตราป้อน

|

|

- ใช้มุมเข้างานที่ไม่เหมาะสม

|

|

- เลือกตัวจับยึดที่มี่มุมเข้างาน (มุมนำ) เล็กที่สุด

KAPR= 45°–75° (PSIR 45–15°)

|

|

|

|

|

- เลือกปลายคมตัดที่มีรัศมีใหญ่ขึ้น

|

|

|

|

|

|

|

ผิวสำเรจ

ผิวงานี้มีลักษณะเป็น "รอยขนแมว" และไม่ตรงตามข้อกำหนดด้านพิกัดความเผื่อ

|

|

- เครื่องมือหักเศษไปกระทบกับชิ้นงานและทำให้เกิดรอยที่ผิวสำเรจ

|

|

- เลือกทรงเม็ดมีดที่ช่วยไล่เศษออกจากชิ้นงาน

- เปลี่ยนมุมเข้าชิ้นงาน

- ลดระยะกินลึก

- เลือกระบบเครื่องมือแบบมุมบวกที่มีมุมเอนแบบตรง

|

|

- ผลงานที่มีลักษณะเป็นรอยขนแมวเนื่องจากคมตัดเกิดการสึกหรอหรือเป็นรอยบากมากเกินไป

|

|

- เลือกเกรดที่ต้านทานการสึกหรอจากออกซิเดชันได้มากขึ้น เช่น เกรดเซอร์เมท

- ลดความเร็วตัดลง

|

|

|

- ใช้อัตราป้อนสูงเกินไปและรัศมีปลายคมตัดมีขนาดเล็กเกินไป จึงทำให้ได้ผิวงานหยาบ

|

|

- เลือกใช้เม็ดมุดไวเปอร์หรือปลายคมตัดที่มีรัศมีใหญ่ขึ้น

- ลดอัตราป้อน

|

|

|

|

|

|

|

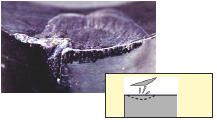

การเกิดเศษครบ

การเกิดเศษครบบนชิ้นงานเมื่อเข้าหรือออกจากชิ้นงาน

|

|

- คมตัดมีความคมไม่มากพอ

- ใช้อัตราป้อนต่ำเกินไปสำหรับความกลมของคมตัด

|

|

- ใช้เม็ดมีดที่มีความคม เม็ดมีดเคลือบ PVD หรือเม็ดมีดผ่านการเจียผิวและใช้อัตราป้อนต่ำ < 0.1 มม./รอบ (0.004 นิ้ว/รอบ)

|

|

- เกิดการสึกหรอเป็นรอยบากในระยะกินลึกหรือการกะเทาะ

|

|

- ใช้ตัวจับยึดที่มีมุมเข้างานขนาดเล็ก

|

|

|

- การเกิดเศษคร้บในขั้นตอนสุดท้ายหรือขั้นตอนแรกของการตัด

|

|

- ในขั้นตอนสุดท้ายหรือขั้นตอนแรกของการตัด ให้คงขั้นตอนการลบมุมหรือความโค้งมนขณะออกหรือเข้าชิ้นงาน

|

|

|

|

|

|

|

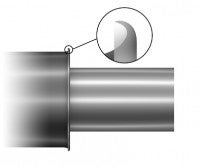

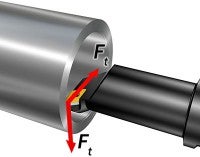

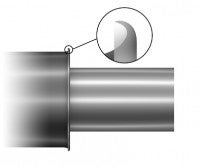

การสั่นสะท้าน เกิดแรงตัดในแนวรัศมีสูงเนื่องจากมีการสั่นสะท้านหรือร่องรอยการสั่นสะเทือน ซึ่งเป็นสาเหตุจากระบบเครื่องมือหรือการติดตั้งเครื่องมือ ซึ่งมักพบได้ในการตัดเฉือนด้านในด้วยด้ามกลึงคว้าน

|

|

|

|

- เลือกมุมเข้างาน (มุมนำ) ที่มีขนาดใหญ่ขึ้น KAPR = 90° (PSIR = 0°)

|

|

- รัสมีปลายคมตัดมีขนาดใหญ่เกินไป

|

|

- เลือกปลายคมตัดที่มีรัศมีเล็กลง

|

|

|

- ใช้มุมมนที่คมติดไม่เหมาะสมหรือมีการลบมุมแบบมุมลบ

|

|

- เลือกเกรดชนิดเคลือบบางหรือเกรดชนิดที่ไม่มีการเคลือบผิว

|

|

|

- เกิดการสึกหรือด้านหน้าอย่างรุนแรงที่คมตัด

|

|

- เลือกเกรดที่ทนทานการสึกหรอได้มากขึ้นหรือลดความเร็วตัดลง

|

|

|

|

|

|

|

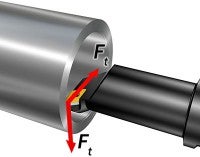

การสั่นสะท้าน

แรงตัดแนวดิ่งสูง

|

|

- รปทรงเม็ดมีดที่ทำให้ต้องใช้แรงตัดสูง

- การหักเศษรุนแรงเกินไป ทำให้ต้องใช้แรงตัดสูง

|

|

- เลือกทรงเม็ดมีดที่เป็นมุมบวก

- ลดอัตราป้อนลงหรือเลือกทรงเม็ดมีดที่ออกแบบมาสำหรับใช้กับอัตราป้อนที่สูงขึ้น

|

|

- แรงตัดมีค่าที่หลากหลายหรือต่ำเกินไปเนื่องจากระยะกันลึกน้อย

|

|

- เพิ่มระยะกันลึกเพื่อทำการตัดด้วยเม็ดมีด

|

|

|

- วางตำแหน่งของเครื่องมือไม่ถูกต้อง

|

|

- ตรวจเช็คความสูงทัศนีย์กลางงาน

|

|

|

- เครื่องมือมีสภาพการทำงานที่ไม่มั่นคงเนื่องจากระยะยาว

|

|

- ลดระยะยื่นลง

- ใช้ด้ามที่มีขนาดเส้นผ่านศูนย์กลางใหญ่ที่สุด

- ใช้ Silent Tools™ หรือด้ามคาร์ไบด์

|

|

|

- การกัดยืดเม็ดมัดที่ไม่มั่นคงทำให้ความแข็งแกร่งในการทำงานไม่มากพอ

|

|

- เพิ่มความยาวให้กับระยะจับยึดของด้ามกล้องควาน

- ใช้ EasyFix™ กับด้ามทรงกระบอก

|

|