Arbetstips

Det finns flera faktorer att tänka på för att uppnå en optimerad uppborrningsprocess. Du måste ta extra hänsyn till korrekt verktygsinfästning, skär och skärdata för att uppnå en god spånkontroll. Se till att följa våra tips för att uppnå en god komponentkvalitet.

Stabil uppspänning av uppborrningsverktyg

Böjstyvhet och vridmomentöverföring är de viktigaste faktorerna när man väljer en verktygshållare för uppborrningsoperationer. För bästa stabilitet och hålkvalitet, använd Coromant Capto® eller ett modulärt system för små diametrar.

Coromant Capto®-kopplingen är det enda modulära verktygssystem som är utformat för alla skärande bearbetningsoperationer, inklusive alla håltillverkningsmetoder. Samma skärverktyg och adaptrar kan användas i olika applikationer och maskiner. På så sätt blir det möjligt att standardisera ett verktygssystem för hela verkstaden. Kom ihåg:

- Välj kortast möjliga adapter

- Välj starkast möjliga adapter

- Om du behöver reducering, använd om möjligt en konisk version

- För långa överhäng (>4 × DCON), använd vibrationsdämpade adaptrar

- För långa överhäng, säkerställ om möjligt extra stabil fastspänning med flänskontakt mot spindeln

Ett modulärt system för små diametrar, som Coromant® EH, bidrar med en utmärkt flexibilitet vad gäller verktygsuppsättningen. Det går att välja bland ett brett sortiment av huvuden, adaptrar och skaft. Med standardiserade verktyg minskas lagerhållningen av verktyg och därmed maskinstillestånden.

Lämplig för:

- För uppborrningsoperationer som kräver lång verktygslängd, till exempel i stora fleroperationsmaskiner i diameterområdet 1–36 mm (0,039–1,42 tum)

- Djupa fickor, eftersom man har det extra överhäng som behövs utan att begränsa bearbetningssäkerheten

Tips och råd

- För maximal stabilitet bör du välja största möjliga kopplingsstorlek och kortast möjliga överhäng.

- Öka den dynamiska styvheten genom att lägga till en dämpningsmekanism.

- För långa överhäng (>4 × kopplingsdiameter), använd vibrationsdämpade verktyg

- Om reduceringar behövs bör du om möjligt använda konformat utförande

- För optimerad konstruktion och maximal stabilitet finns Coromant Capto® Tailor Made reducerings-/förlängningsadaptrar

- Vid långa överhäng ger maskiner med flänskontakt i spindeln bäst funktion, till exempel Coromant Capto®-koppling, HSK och BIG-PLUS®.

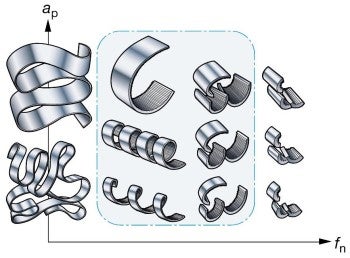

God spånkontroll vid uppborrning

Spånbildning och spånavgång är avgörande faktorer vid uppborrningsoperationer, särskilt vid uppborrning av bottenhål.

God spånbrytning och spånavgång måste säkerställas. Spånstockning inverkar på hålkvaliteten och verktygets tillförlitlighet och livslängd. Skärgeometri och skärdata är avgörande. Använd skärvätska för att förbättra spånavgång, livslängd och hålgeometri.

Olämpliga skärdata kan leda till för korta och tjocka spånor och överdrivet höga skärkrafter, vilket ger upphov till avböjning och vibrationer. Långa spånor kan samlas i hålet och orsaka försämrad ytjämnhet och spånstockning, och slutligen skärbrott.

Perfekta spånor har tydlig ”kommateckenform” eller spiralform, som enkelt förs bort från hålet. Följande faktorer inverkar på spånbrytningen:

- Skärets mikro- och makrogeometri

- Skärdjup, matning och skärhastighet

- Material

- Nosradie

- Ingångsvinkel (äntringsvinkel)

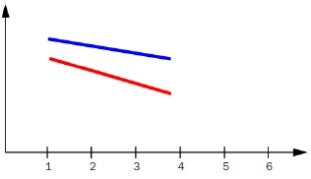

Skärdata vid uppborrning

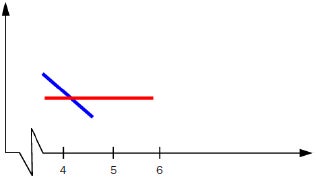

Skärhastigheten måste minskas vid bearbetning med större överhäng. I diagrammet illustreras den generella trenden för hur skärhastigheten måste minskas med olika överhäng och geometrier.

vc

L1 / D5m

Skärhastighet i förhållande till överhäng, olika geometrier

Blå: -PR

Röd: -WM

vc

L1 / D5m

Skärhastighet i förhållande till överhäng, olika geometrier

Blå: Konventionell adapter

Röd: Vibrationsdämpad adapter

Obs:

Informationen i diagrammet får bara betraktas som en generell tendens för relationen mellan skärhastighet och överhäng/kopplingsstorlek.

Med följande undantag kan rekommendationerna för val av skär och sort följas:

- Rekommenderat startvärde för att säkerställa god spånavgång är 200 m/min (656 fot/min) för grovbearbetning och 240 m/min (790 fot/min) för finbearbetning

- Rekommenderad starthastighet vid användning av svarvbommar för finuppborrning: För korta stål- och hårdmetallbommar med skär: 120 m/min (395 fot/min)För långa stålbommar: 90 m/min (295 ft/min)För solida hårdmetallbommar med slipad geometri: 60 m/min (195 ft/min)

- För litet skäreggsingrepp kan ge friktion och ökad vibrationstendens, vilket kan förhindra ett rent skärförlopp

- Om verktyget justeras till minsta möjliga diameter får spånavgången större betydelse, vilket innebär att skärdjupet kanske måste minskas

- Maximal matning vid finuppborrning beror på önskad ytjämnhet

Så förbättrar du verktygslivslängden vid uppborrning

De tre främsta bearbetningsparametrarna vid uppborrning är hastighet, matning och skärdjup. Varje parameter har en inverkan på verktygets livslängd. Skärdjupet har minst inverkan, följt av matningshastigheten. Skärhastigheten har ojämförligt störst inverkan på skärets livslängd.

Skärhastighetens effekter

För låg

- Löseggsbildning

- Eggförslitning

- Oekonomiskt

För hög

- Snabb fasförslitning

- Dålig ytjämnhet

- Snabb gropförslitning

- Plastisk deformation

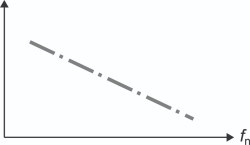

Skärhastigheten, vc, har stor inverkan på verktygslivslängden.

Justera Vc för bäst ekonomi . (Livslängd på Y-axeln)

Matningshastighetens effekter

För låg

- Stråkformig inneslutning

- Snabb fasförslitning

- Löseggsbildning

- Oekonomiskt

För hög

- Sämre spånkontroll

- Dålig ytjämnhet

- Gropförslitning/plastisk deformation

- Hög effektförbrukning

- Vidhäftning

- Spånhamring

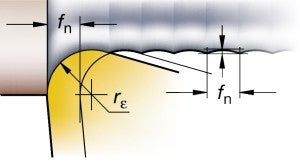

Matningen, fn, inverkar mindre på verktygslivslängden än vad vc gör.

(Livslängd på Y-axeln)

Effekter av skärdjup

För litet

- Försämrad spånkontroll

- Vibrationer

- Hög temperatur

- Oekonomiskt

För stort

- Hög effektförbrukning

- Skärbrott

- Ökade skärkrafter

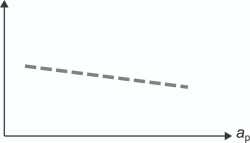

Skärdjupet, ae, har liten inverkan på verktygslivslängden.

(Livslängd på Y-axeln)

Så väljer du rätt skär vid uppborrning

För att få bra spånkontroll är det viktigt att välja rätt skärstorlek, skärform, geometri, skärnosradie och rätt matning.

- Välj största möjliga nosvinkel på skäret för styrka och ekonomi

- För skärhållfasthet, välj största möjliga nosradie

- Välj mindre nosradie om det finns vibrationstendenser

L = skäreggslängd (skärstorlek)

RE = nosradie

Nosvinkel

Se Grovuppborrning och Finborrning för mer information.

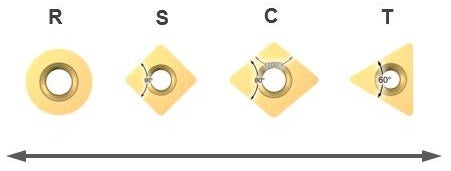

Skärform för uppborrning

För uppborrning kan allt från triangelformade skär med liten spetsvinkel till runda skär användas, beroende på betingelser och behov.

Varje form har unika egenskaper. Vissa ger hög hållfasthet för grovbearbetning medan andra ger bästa möjliga åtkomlighet för finuppborrning.

Varje form har också särskilda begränsningar. Till exempel kan mindre spetsvinkel vid bearbetning ge en svagare skäregg.

Skäreggens styrka (stor spetsvinkel)

- Starkare skäregg

- Högre matningshastigheter

- Ökade skärkrafter

- Ökade vibrationer

Minskade vibrationstendenser (liten spetsvinkel)

- Svagare skäregg

- Bättre åtkomlighet

- Minskade skärkrafter

- Mindre vibrationer

Runda skär

Runda skär har starkare skäregg och klarar därför större skärdjup än triangelformade skär.

Runda skär är ett produktivt alternativ för bearbetning av pläterade material, t.ex. vid uppborrning av Inconel 625-svetsar i olje- och gasapplikationer.

Skärets nosradie och skärdjup

Nosradien, RE, är en nyckelfaktor vid uppborrning. Nosradien väljs utifrån skärdjup och matning, och valet inverkar på ytjämnhet, spånbrytning och skärets hållfasthet.

Liten nosradie

- Perfekt för små skärdjup

- Minskar vibrationerna

- Svag skäregg

Stor nosradie

- Höga matningshastigheter

- Stora skärdjup

- Hög eggsäkerhet

- Högre radiella tryck

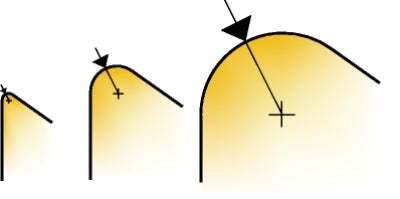

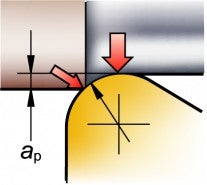

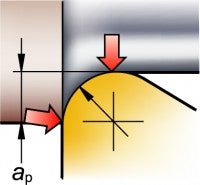

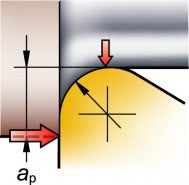

Förhållandet mellan nosradien och skärdjupet påverkar vibrationstendensen. Det är ofta fördelaktigt att välja en nosradie som är mindre än skärdjupet.

Vid små ingreppsdjup blir skärkraften radiell, vilket innebär att skäret trycks bort från uppborrningsytan. Med ökat ingreppsdjup blir skärkraften axiell.

Tumregeln är att skärdjupet inte bör vara mindre än två tredjedelar av nosradien. Undvik skärdjup som är mindre än en tredjedel av nosradien vid finbearbetning med små ingreppsdjup.

Med liten nosradie hålls de radiella skärkrafterna så låga som möjligt, medan större nosradie ger fördelarna med en starkare skäregg, bättre ytjämnhet och jämnare tryck på skäreggen.

Kombinationen av nosradien och matningshastigheten har direkt inverkan på den slutliga ytjämnheten. Läs mer om hur du uppnår en god ytjämnhet.

Wiperskär

Använd wiperskär för att få bättre ytjämnhet med standardskärdata, eller bibehållen ytjämnhet med en betydligt högre matningshastighet.

Wiperskär rekommenderas inte för instabila förhållanden och långa överhäng.

Skärvätska och kylning vid uppborning

Spånavgång, kylning och smörjning mellan verktyget och materialet i arbetsstycket utgör skärvätskans primära funktioner. Därför har skärvätskan betydelse för hålets kvalitet och verktygets livslängd. Använd invändig skärvätsketillförsel för att leverera vätskan så nära skäreggen som möjligt.

- Använd en 5–8-procentig oljeblandning

- Med högre tryck och volym förbättras spånavgången

- Skärvätska i dimform eller minimalsmörjning kan användas, särskilt i aluminium

- Torr uppborrning kan utföras i kortspånade material, främst i applikationer med horisontella eller genomgående hål Skärlivslängden sänksTryckluft ger kraftigt förbättrad spånavgång

Obs:

- Torr bearbetning rekommenderas aldrig för rostfritt stål (ISO M) och HRSA-material (ISO S).

- Utvändig skärvätsketillförsel kan användas i kortspånande material men måste riktas mot skärzonen kontinuerligt. Om inte det är möjligt kan du prova med torr uppborrning

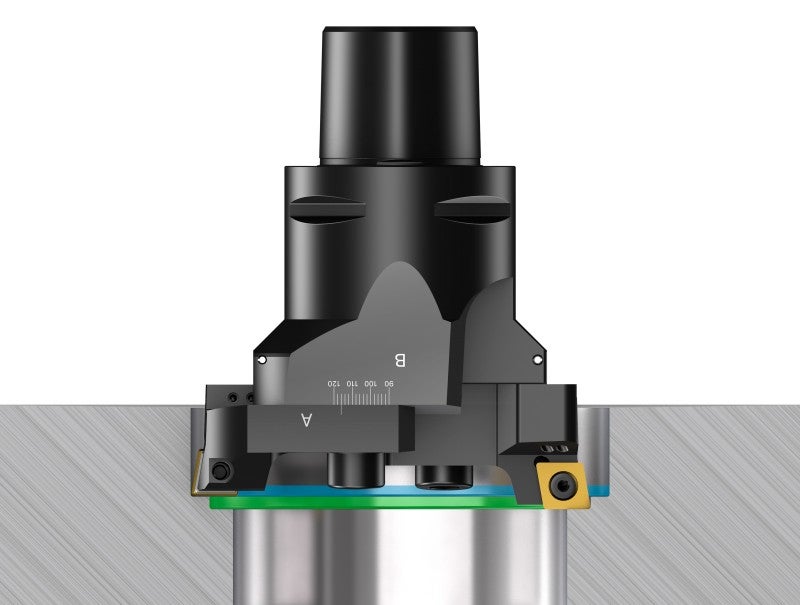

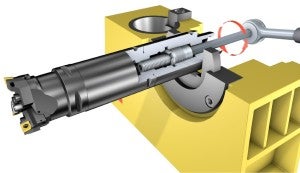

Sätta ihop ett uppborrningsverktyg

Ihopsatta uppborrningsverktyg måste ofta byggas av flera artiklar, valda för att passa den aktuella operationen:

- Slid eller inbyggnadshållare

- Uppborrningsadaptrar

- Reduceringar

- Förlängare

- Grundhållare

Det är viktigt att följa de rekommenderade åtdragningsmomenten vid ihopsättningen och att använda en lämplig fixtur och bra förinställningsutrustning.

Momentnyckel

Du bör optimera uppborrningsverktygens funktion genom att använda en momentnyckel för att säkerställa rätt åtdragning av det ihopsatta verktyget och skäret. För högt vridmoment inverkar negativt på verktygsfunktionen och kan orsaka skador på skär, bricka, tallriksfjäder och skruv. För lågt vridmoment orsakar slid- eller skärrörelser, vibrationer och försämrade bearbetningsresultat.

Se katalogen Roterande verktyg för rekommenderat åtdragningsmoment för ditt uppborrningsverktyg.

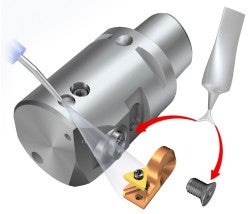

Verktygsunderhåll

Undersök skärlägena regelbundet och kontrollera att inga skador har uppstått vid bearbetning eller hantering. Kontrollera att skärlägena inte innehåller smuts eller metallspånor från bearbetning.

Byt slitna eller skadade skruvar, brickor och tallriksfjädrar. Använd en momentnyckel för att uppnå rätt åtdragning.

För optimerad funktion rekommenderar vi att alla han- och hondetaljer rengörs och smörjs med olja, åtminstone en gång per år. Vid behov bör smörjning appliceras i skruvgängan och på skruvhuvudets undersida.

- Rengör alla delar före ihopsättning

- Använd Molycote för skruvar

- Smörj alla delar med olja minst en gång per år

- Rengör och smörj in finuppborrningshuvuden och huvuden för axiell spårstickning med olja. Minst en gång om året, vid permanent användning en gång i månaden

- Använd en syrefri och lätt maskinolja Mobil Vectra Oil nr 2BP Energol HLP-D32Klueber Isoflex PDP 94

Smörjning utförs genom att man trycker ner den fjäderbelastade kulan och tillsätter några droppar lättolja. På grund av centrifugalkraften förs oljan utåt och förhindrar därmed att smuts kommer in i adaptern.

Smörjning av finuppborrningshuvuden

Uppborrning i olika material

Se avsnittet Allmän svarvning för mer information om Svarvning i olika material, samma rekommendationer gäller även för uppborrning.