Underlätta arbetet med aluminium

~ En enda fräs, snarare än flera verktyg, förbättrar bearbetningen av aluminium ~

Fordonsindustrin står inför ett viktdilemma. Under 2017 vägde till exempel lätta motorfordon som tillverkades i USA i genomsnitt nästan 1 835 kg – de levde alltså inte riktigt upp till sitt namn. Nya komponenter och ny teknik gör fordonen tyngre, samtidigt som miljökrav innebär att tillverkarna måste producera lättare fordon. Aluminium är ett lättare material som kan vara en del av lösningen, men det skapar också utmaningar vid fräsning och bearbetning. Här berättar Eduardo Debone, Global Segment Manager – Automotive vid Sandvik Coromant, en global ledare inom skärande bearbetning, om hur en enda fräs kan vara lösningen.

Aluminium kommer alltid att vara känt som materialet som gjorde det möjligt för människor att flyga. Dess användning inom flyget sträcker sig ännu längre tillbaka än det första flygplanet, eftersom greve Ferdinand Zeppelin redan på sent 1800-tal tillverkade ramarna till sitt kända luftskepp av just aluminium. Aluminiumets lättviktsstatus står sig än idag. Det används till exempel i bilars motorblock för att spara in rejält med vikt och förbättra bränsleekonomin.

Ett annat exempel är att drivlinan i en europeisk personbil normalt innehåller cirka 80 kilo aluminium, vilket självklart gör dessa delar – till exempel motorn och växellådan – intressanta ur viktminskningssynpunkt. Eftersom aluminium fortsätter att vara mångas favoritmetall kräver maskinverktygsbyggare speciella verktygslösningar som kan göra det till ett trevligare material att jobba med.

Komponenternas komplexitet

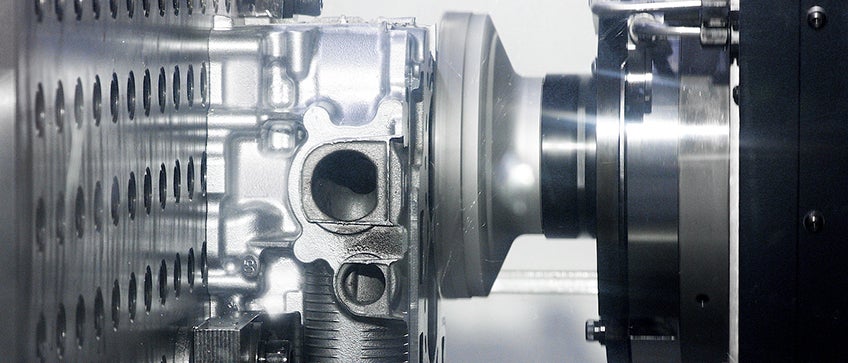

Cylinderblocket är motorns huvuddel. Här finns flera rörliga delar som tillsammans genererar den kraft som krävs för att fordonet ska röra på sig. Cylinderblock tillverkades länge av gjutjärnslegeringar. Men i dagens personbilar väljer man ofta aluminiumlegeringar för att spara på vikten.

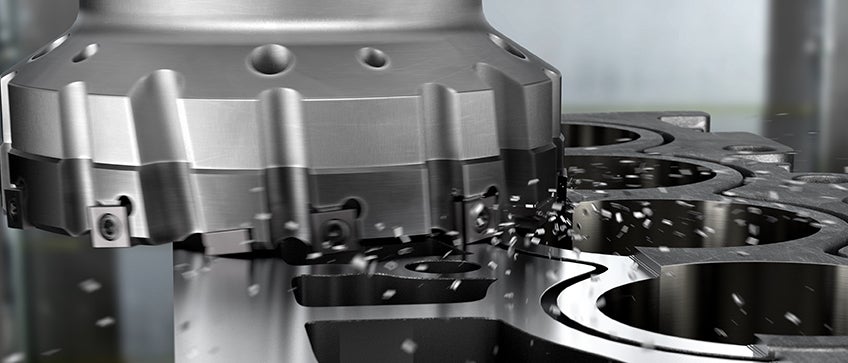

Att tillverka cylinderblock är den uppgift inom bilkomponentstillverkningen som kräver flest maskiner, och processerna är ofta komplicerade och innebär snäva toleranser. Grov- och finbearbetning av viktiga och komplicerade bilkomponenter, som cylinderblock, är en dyr och tidskrävande process. Den kräver flera olika verktyg, vilket innebär flera konfigurationer och mer skärvätska för att sänka värmen som uppstår vid högre friktion.

En motors cylinderhuvud är en annan lika viktig komponent som ofta tillverkas av aluminium. I cylinderhuvudet, som sitter ovanpå cylinderblocket, sammanförs luft och bränsle till förbränningskammaren. Här ryms flera komponenter som ventiler, tändstift och bränsleinsprutare. Precis som cylinderblocket kräver huvudet avancerad bearbetning av hög kvalitet.

Aluminium må vara lättare än sin motpart gjutjärn, men det är också mycket mjukare. Det är vanligt med dålig ytjämnhet, gradbildning och ojämn verktygsförslitning. Så hur kan fordonstillverkare ta sig förbi dessa utmaningar för att få kortare cykeltider, bättre ytjämnhet och ökade besparingar?

En allt-i-ett-lösning

Eftersom Sandvik Coromant är specialister på skärande bearbetning har vi kommit fram till att innovation ofta ryms i det enkla. Genom att implementera en enda lösning, istället för flera verktyg för planfräsning, kan tillverkaren klara flera av de utmaningar som uppstår vid bearbetning av aluminium. En fräs som klarar allt fixar både grov- och finbearbetning med ett och samma verktyg. På så sätt minskas belastningen på aluminiumet och resultatet blir högre kvalitet.

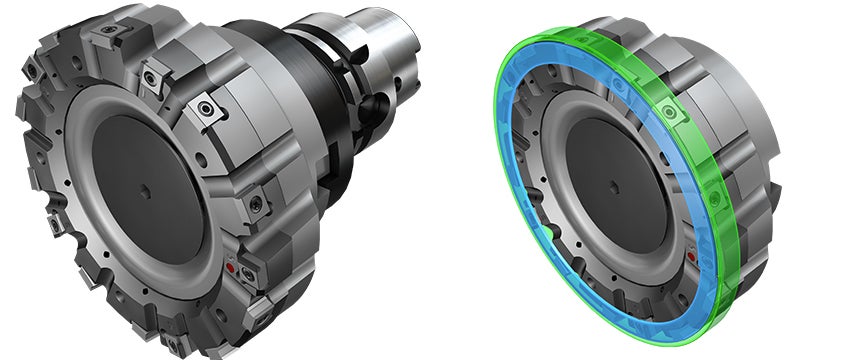

Sandvik Coromants lösningar för bearbetning av aluminium innehåller flera unika och patenterade fräskonstruktioner för problemfri, exakt och gradfri fräsning. Här finns vår aluminiumfräs M5C90, en del av M5-produktfamiljen, utformad för grovbearbetning och fin planfräsning av cylinderhuvud, cylinderblock och andra aluminiumdelar som kräver breda fräsingrepp, förutom tunnväggiga detaljer. Verktyget kan slutföra hela processen, från grovbearbetning till finbearbetning, i ett svep.

Extra viktigt är att verktyget kan utföra både grov- och finsvarvning i en enda passering, många gånger med upp till sex millimeters axiellt djup. Vi har sett att detta förlänger verktygslivslängden fem gånger, och ger en 200-procentig minskning av cykeltiden.

En viktig egenskap hos fräsfamiljen M5 är dess stegteknik. En serie exakta och hållbara spetsar av polykristallin diamant (PCD) placeras i ett cirkelmönster för att stegvis ta bort mer material från arbetsstycket, både axiellt och radiellt. Dessutom har verktygets sista tand wiperutförande som ger överlägsen ytjämnhet och planhet. Wiperns och tändernas fasta läge eliminerar också svåra och tidskrävande förinställningsprocedurer. Även om det krävs flera verktyg för att helt slutföra en fordonskomponent i aluminium så tar den här fiffiga lösningen bort mycket av den belastning som aluminium utsätts för under bearbetningen.

Som en del av fordonsindustrins ständiga sökande efter miljövänligare prestanda är det avgörande att kunna välja rätt material för att skapa lättare fordon. Samtidigt innebär den enklare bearbetningsmetoden som verktyg som aluminiumfräsen M5C90 erbjuder att tillverkarna kan uppfylla kraven och hantera den komplexitet som bearbetning av aluminium medför. Sedan kanske aluminium kan inta sin rättmätiga plats bland lösningarna på fordonsindustrins viktdilemma.