Como escolher a pastilha e o calço para o torneamento de roscas

Quando escolher a pastilha de torneamento de roscas mais adequada para sua aplicação, você precisa considerar o tipo de pastilha, a folga radial/flanco e a geometria da pastilha. Todos esses fatores influenciam o controle de cavacos, o desgaste da pastilha, a qualidade da rosca e a vida útil da ferramenta.

Como escolher o tipo de pastilha

No torneamento de roscas, você pode escolher entre três tipos principais de pastilhas: pastilhas de perfil completo, perfil em V e multidentes.Cada tipo tem suas vantagens e desvantagens.

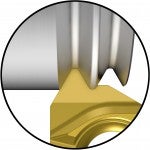

Pastilha de perfil completo

A pastilha de perfil completo é o tipo de pastilha mais comum. Ela é usada para cortar perfis completos de roscas, incluindo a crista.

Vantagens

- Assegura a profundidade corte, o perfil inferior e superior para uma rosca mais robusta

- Não é necessário rebarbar o perfil da rosca

- Menos passes necessários comparados a uma pastilha de perfil em V devido a um raio de ponta maior

- Propicia um desempenho de rosqueamento produtivo.

Desvantagem

Uma pastilha diferente é necessária para cada passo e perfil.

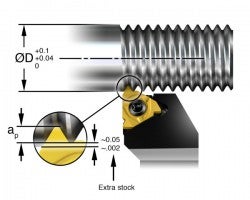

Nota! Adicione material/sobremetal extra ao diâmetro da peça, 0,06 – 0,14 mm (0,002 – 0,006") para formar cristas no acabamento do diâmetro da rosca.

Pastilha perfil em V

Pastilhas com perfil em V não formam cristas nas roscas. Portanto, o diâmetro externo para parafusos e o diâmetro interno para porcas devem ser torneados no diâmetro certo antes do rosqueamento.

Vantagens

- Flexibilidade; a mesma pastilha pode ser usada para uma gama de passos, desde que o ângulo do perfil da rosca (60° ou 55°) e o raio sejam os mesmos

- Estoque mínimo de ferramentas necessário

Desvantagens

- O raio de ponta da pastilha é menor para abranger a gama de passos, o que reduz a vida útil da ferramenta

- A formação de rebarbas pode ser um problema

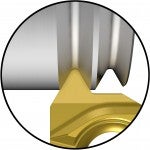

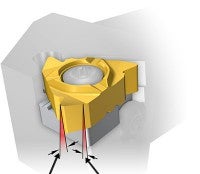

Pastilha multidentes

Pastilhas multidentes são semelhantes às pastilhas de perfil completo, mas têm mais de uma ponta (NT>1). Uma pastilha com dois dentes duplica a produtividade e uma pastilha de três dentes triplica a produtividade etc.

Vantagens

- Requer menos passes, proporcionando melhor vida útil da ferramenta, produtividade e custos mais baixos da ferramenta

Desvantagens

- Condições estáveis são necessárias devido às forças de corte mais altas, pois a aresta de corte tem um comprimento de contato maior

- Precisa de espaço suficiente atrás da última rosca para liberar o último dente da pastilha, gerando uma profundidade de rosca completa

Como escolher a geometria da pastilha

Selecionar a geometria correta da pastilha é importante durante o torneamento de roscas. A geometria influencia o controle de cavacos, o desgaste da pastilha, a qualidade da rosca e a vida útil da ferramenta.

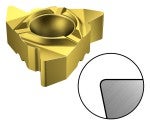

Geometria plana

- Uso geral, podendo ser utilizada para a maioria dos materiais

- Aresta de corte redonda para fortalecer a aresta

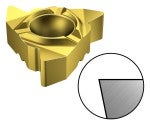

Geometria viva

- Para materiais pastosos ou difíceis de trabalhar, ex.: aço com baixo teor de carbono, aço inoxidável, materiais não ferrosos e superligas

- Aresta de corte viva para baixas forças de corte e bom acabamento superficial

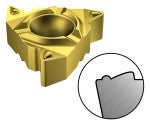

Geometria para quebra de cavacos

- Para materiais com cavacos longos, ex. materiais com baixo teor de carbono. Também pode ser usada para aço inoxidável, aço com liga e materiais não ferrosos

- A geometria de formação de cavacos que permite uma usinagem mais contínua e sem monitoramento

- Não deve ser usada com penetração radial

Leia mais sobre as pastilhas e classes de rosqueamento

Ângulos de saída da pastilha

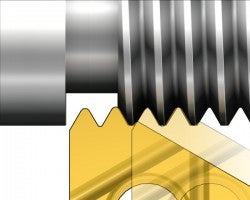

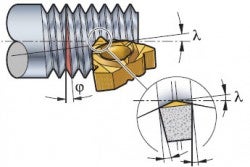

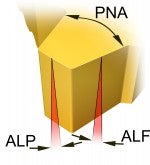

A saída angular entre a pastilha e a rosca é necessária para torneamento preciso de roscas. Há dois tipos, folga radial (ALP) e folga de flanco (ALF).

| |||

| Folga radial | Folga do flanco |

Folga do flanco

A folga da aresta de corte entre as laterais da pastilha e os flancos de cada rosca é essencial para assegurar que o desgaste da ferramenta seja uniforme a fim de gerar roscas de alta qualidade. A pastilha deve, portanto, ser inclinada para obter a folga assimétrica máxima dos flancos (ângulo de folga do flanco) e obter o perfil de rosca correto. O ângulo de inclinação da pastilha deve ser o mesmo que a hélice da rosca.

Folga do flanco

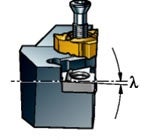

Seleção do calço

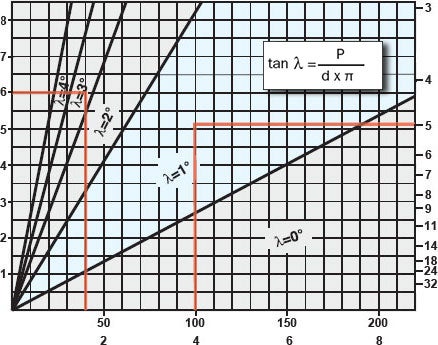

Os calços da pastilha são usados para propiciar inclinações (λ) diferentes da pastilha, de forma que o ângulo de inclinação da pastilha seja o mesmo que a hélice da rosca. Consulte a tabela abaixo para métodos sobre como selecionar o calço correto da pastilha.

- O calço standard em muitos suportes é de 1°, que é o ângulo mais comum de inclinação

- Os calços negativos são usados no torneamento de roscas versão esquerda com ferramentas versão direita e vice-versa

| Avanço (passo) mm | Roscas/pol. | ||

| |||

| Diâmetro da peça | mm polegadas |

Exemplo:

- Passo=6 mm e peça = Ø40 m: um calço de 3° é necessário

- Passo=5 roscas por polegada e peça= Ø4 polegadas: um calço de 1° é necessário

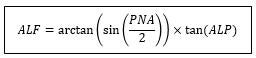

Roscas com ângulos de perfis pequenos

ALP = Folga radial

ALF = Folga do flanco

Para ACME, as roscas trapezoidais e redondas, é especialmente importante escolher o calço correto para inclinar a pastilha porque a pressão na aresta de corte é maior e a folga do flanco é menor.

A folga do flanco (ALF) depende do perfil

| Folga do flanco (ALF) | Folga do flanco (ALF) | ||

| Métrico, UN | 60° | 7,6° | 5° |

| Whitworth | 55° | 7,1° | 4,7° |

| Trapezoidal | 30° | 4° | 2,6° |

| ACME | 29° | 3,8° | 2,5° |

| Buttress | 10°/3° | 2,7°/0,8° | 1,8°/0,5° |

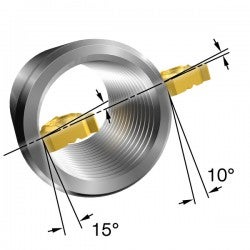

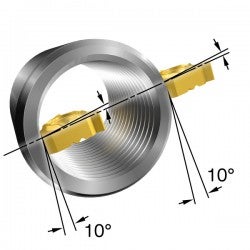

Folga radial

Para ajustar a folga radial correta, as pastilhas são inclinadas em 10° ou 15° no porta-ferramentas. É importante usar pastilhas internas com porta-ferramentas internos, e vice-versa, para assegurar que a rosca correta seja obtida.

Tamanhos da pastilha:

11, 16 e 22 mm

(1/4, 3/8 e 1/2 pol.)

Tamanho da pastilha:

27 mm (5/8 pol.)