Como melhorar a vida útil da ferramenta no torneamento

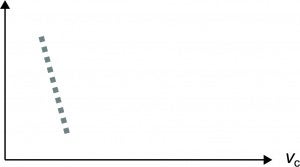

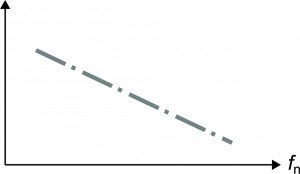

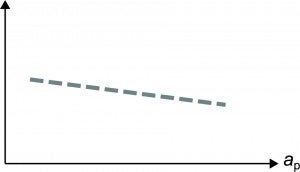

Os três principais parâmetros da máquina no torneamento são velocidade, avanço e profundidade do corte. Cada um afeta a vida útil da ferramenta, para a melhor vida útil da ferramenta no torneamento:

- Reduza a velocidade de corte, vc (para reduzir o calor)

- Otimize o avanço fn (para tempo de corte mais curto)

- Otimize a profundidade do corte ap(para reduzir o número de cortes)

Velocidade de corte, vc

Muito baixa

- Aresta postiça

- A aresta fica cega

- Não é econômico

- Acabamento superficial insatisfatório

Muito alta

- Rápido desgaste de flanco

- Acabamento insatisfatório

- Craterização rápida

- Deformação plástica

Velocidade de corte, vc, tem um grande efeito na vida útil da ferramenta. Ajuste vc para melhor economia vc.

(Vida útil da ferramenta no eixo Y)

Faixa de avanço,fn

Muito leve

- Cavacos em forma de fita

- Rápido desgaste de flanco

- Aresta postiça

- Não é econômico

Muito pesada

- Menor controle de cavacos

- Acabamento superficial insatisfatório

- Craterização/deformação plástica

- Alto consumo de potência

- Solda de cavacos

- Martelamento do cavaco

Avanço, fn, afeta menos a vida útil da ferramenta que vc.

(Vida útil da ferramenta no eixo Y)

Profundidade de corte, ap

Muito pequena

- Menor controle de cavacos

- Vibração

- Calor excessivo

- Não é econômico

Muito profunda

- Alto consumo de potência

- Quebra da pastilha

- Maiores forças de corte

A profundidade do corte, ap, tem pouco efeito na vida útil da ferramenta.

(Vida útil da ferramenta no eixo Y)

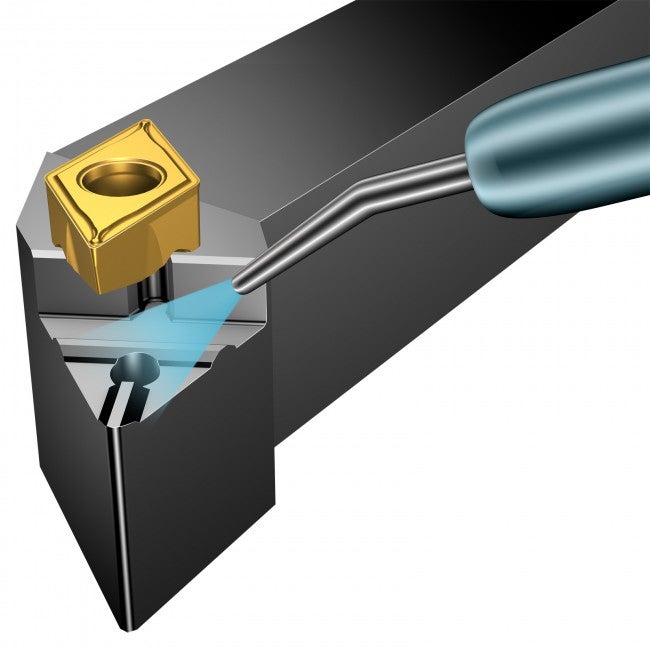

Manutenção da ferramenta

Estabelecer uma rotina de manutenção da ferramenta na fábrica melhorará a vida útil da ferramenta no torneamento, evitará problemas e economizará dinheiro.

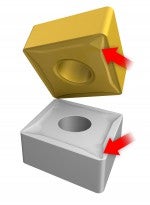

Verifique o assento da pastilha

É importante garantir que o assento da pastilha não esteja danificado durante a usinagem ou o manuseio.

Procure por:

- Bolsões grandes devido ao desgaste. A pastilha não fica corretamente assentada nas laterais do bolsão. Use um calibrador de 0,02 mm (0,0008 pol.) para verificar o espaço

- Nenhum espaço nos cantos entre o calço e o fundo do bolsão é permitido

- Calços danificados. Os calços não devem ter cantos lascados na área de corte

- Desgaste no calço decorrente da quebra de cavacos e/ou impressões da pastilha

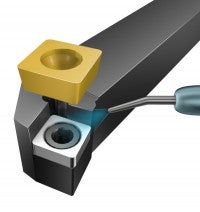

Limpe o assento da pastilha

Certifique-se de que o assento da pastilha esteja livre de poeira ou cavacos produzidos na usinagem. Se necessário, limpe o assento da pastilha com ar comprimido. Se forem usadas barras de mandrilar com cabeças de corte, é importante verificar e limpar o acoplamento entre a cabeça e a barra quando trocar a cabeça de corte.

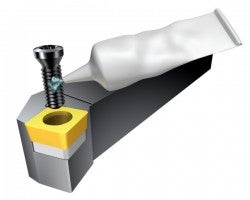

Torquímetro

Para obter melhor desempenho de cada porta-ferramenta com fixação por parafuso, um torquímetro deve ser usado para fixar corretamente a pastilha. Use o torque recomendado para cada porta-ferramentas.

- O torque muito alto afetará o desempenho da ferramenta negativamente e quebrará a pastilha e o parafuso

- Um torque muito baixo causará o movimento e a vibração da pastilha e prejudicará o resultado do corte

Parafusos de fixação

Sempre use um torquímetro para assegurar que os parafusos estejam corretamente apertados. Aplique lubrificação suficiente nos parafusos para evitar que o parafuso trinque. O lubrificante deve ser aplicado às roscas do parafuso, bem como na cabeça do parafuso. Substitua os parafusos desgastados ou danificados.