Como aplicar refrigeração e fluido de corte em torneamento

As principais funções do fluido de corte são o escoamento de cavacos, a refrigeração e a lubrificação entre a ferramenta e o material da peça. Quando aplicado corretamente, ele maximizará o resultado, aumentará a segurança do processo e melhorará o desempenho da ferramenta e a qualidade da peça.

Em alguns casos pode ser um benefício ambiental e de custo para a máquina sem refrigeração (usinagem sem refrigeração). Entre em contato com seu especialista Sandvik Coromant para escolher a melhor ferramenta, geometria e classe, caso opte pela usinagem sem refrigeração.

Muitas aplicações requerem refrigeração por conta da tolerância, superfície e fatores de usinabilidade. Se a refrigeração for necessária, ela deve ser otimizada para maximizar o potencial.

Há diferentes aspectos da refrigeração que são importantes para o processo de corte:

- Meio de refrigeração

- Saída da refrigeração

- Pressão de refrigeração

Meio de refrigeração

Há diferentes meios de refrigeração empregados no torneamento:

- Emulsão, uma mistura de água e óleo (5-10% de óleo na água) é o meio de refrigeração mais comum

- Óleo, em algumas máquinas, o óleo substitui a emulsão

- Ar comprimido, usado para o escoamento de cavaco não remove eficientemente o calor

- MQL - lubrificação em quantidade mínima - ar comprimido com uma quantidade mínima de óleo para lubrificação

- Refrigeração criogênica, uma gás liquefeito usado como refrigeração para maximizar o efeito da refrigeração

Emulsão, óleo e ar podem ser aplicados através dos canais de refrigeração nas ferramentas de torneamento. Quando falamos em refrigeração de modo geral, estamos nos referindo à refrigeração com emulsão ou óleo. A refrigeração MQL e criogênica exigem equipamento especial.

Saída da refrigeração

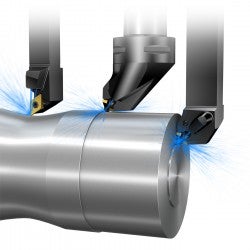

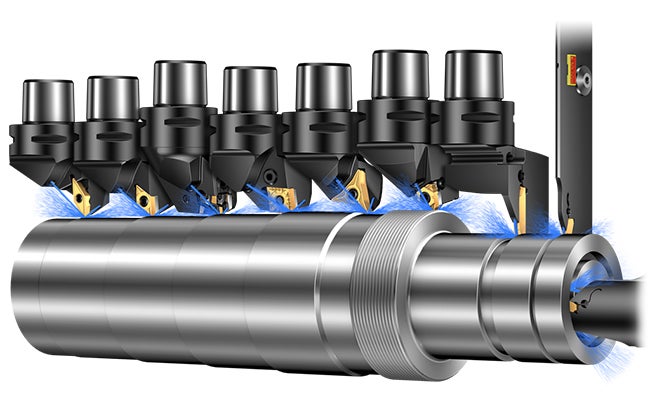

As ferramentas de torneamento mais modernas são equipadas com refrigeração interna através da ferramenta, muitas delas oferecem a combinação de refrigeração superior e refrigeração inferior de precisão. As saídas na ferramenta podem ser dos tipos a seguir, oferecendo benefícios diferentes para sua usinagem:

- Refrigeração de precisão, ou refrigeração superior de precisão, um olhal (ou semelhante) direciona um feixe de refrigeração diretamente em direção à zona de corte no lado da saída. Reduz a temperatura e melhora o controle de cavacos. Pode ser usada com alta pressão para melhorar a quebra de cavacos

- Refrigeração inferior, um feixe de refrigeração no lado do flanco, que remove calor da pastilha de forma eficiente e oferece vida útil mais longa da ferramenta

- Saída de refrigeração convencional, por exemplo, olhais ajustáveis que, na maioria dos casos, têm um diâmetro de saída maior que os olhais de refrigeração de precisão. Destinada à vazão da refrigeração através da pastilha e da peça durante a usinagem (pode ser chamada de refrigeração por imersão). Estas ferramentas não são projetadas para uso com alta pressão

Refrigeração convencional comparada à refrigeração de precisão

Refrigeração de precisão

As ferramentas de torneamento modernas apresentam olhais que fornecem refrigeração de precisão direcionada exatamente à zona de corte no lado de saída, o que controla a quebra de cavacos e oferece uma usinagem segura. Para otimizar a capacidade da máquina e melhorar ainda mais a vida útil da ferramenta e a formação de cavacos, a refrigeração e a velocidade podem ser precisamente ajustadas com a troca do diâmetro do olhal.

Os efeitos positivos da refrigeração de precisão começam com a baixa pressão de refrigeração, porém, com a pressão mais alta, materiais mais difíceis podem ser usinados com sucesso

Com a refrigeração de precisão, você melhora o controle de cavacos, aumenta a vida útil da ferramenta, melhora a segurança do processo e aumenta a produtividade.

Sem a refrigeração de precisão, o entupimento de cavacos pode ser um problema, causando paradas de máquina, serviços de manutenção, aumento do desgaste da ferramenta e acabamento superficial insatisfatório.

Refrigeração inferior

Os conceitos de torneamento mais modernos também são obtidos com refrigeração inferior. A refrigeração controla o calor na zona de corte, melhorando a vida útil da ferramenta e oferecendo uma usinagem mais previsível.

A refrigeração inferior já é bastante eficiente com baixa pressão de refrigeração, porém, quanto mais alta a pressão maior o efeito observado no aumento da vida útil da ferramenta. É possível aumentar a velocidade de corte ou o avanço para melhorar o resultado.

Refrigeração superior ou inferior? Ou ambas?

Se usar uma ferramenta que possui refrigeração superior (refrigeração de precisão) e refrigeração inferior, desligar a refrigeração superior pode favorecer certas operações. Isto depende muito de que material da peça, classe e dados de corte serão usinados.

Para classes com cobertura finas, como classes PVD de primeira escolha para ISO S, é melhor usar a refrigeração superior e inferior para proteger a pastilha do calor e evitar deformação plástica.

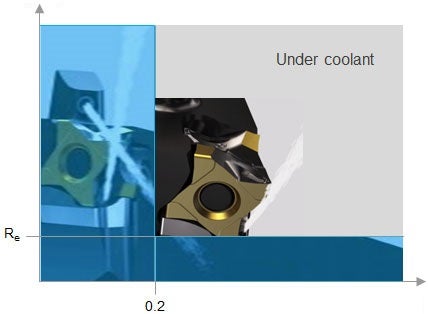

Classes com cobertura espessa, como classes CVD de primeira escolha para ISO P e ISO K, têm uma boa proteção contra calor na cobertura. Estas classes podem oferecer melhor vida útil da ferramenta apenas com refrigeração inferior em aplicações de desbaste a usinagem média. Consulte abaixo o diagrama azul e as explicações para ISO P.

Para classes com cobertura média, como as classes CVD de primeira escolha para ISO M, recomenda-se usar refrigeração superior e inferior. Entretanto, se ocorrer craterização na aplicação, tente usar apenas refrigeração inferior e compare a vida útil da ferramenta.

Leia mais sobre desgaste da pastilha.

Recomendações de refrigeração para torneamento de aço

- Aplique refrigeração inferior para prolongar a vida útil da ferramenta

- Use refrigeração superior (e refrigeração inferior) quando for preciso melhorar o controle de cavacos, geralmente necessário na área azul de profundidade de corte (ap) e avanço (fn)

- Fora da área azul, a refrigeração superior pode causar um pequeno desgaste da aresta e aumentar a craterização. A craterização pode ser difícil de avaliar e torna a vida útil da ferramenta imprevisível e mais curta. Por este motivo é recomendada a refrigeração inferior. (Se a refrigeração inferior não estiver disponível, use uma ferramenta com uma saída de refrigeração convencional)

| ap (mm) | |

| fn (mm/r) |

Benefícios com refrigeração superior e inferior em materiais diferentes

| Material da peça | Tipo de classe | Refrigeração superior | Refrigeração inferior |

| CVD PVD | Controle de cavacos Controle de cavacos / vida útil da ferramenta | |

| CVD PVD | Controle de cavacos Controle de cavacos / vida útil da ferramenta | |

| CVD Cerâmica | vida útil da ferramenta vida útil da ferramenta | vida útil da ferramenta |

| Sem cobertura PVD PCD (diamante) | Controle de cavacos / vida útil da ferramenta Controle de cavacos / vida útil da ferramenta Controle de cavacos / vida útil da ferramenta | |

| PVD Cerâmica | Controle de cavacos / vida útil da ferramenta Controle de cavacos |

Pressão de refrigeração

A refrigeração de alta pressão aumenta o consumo de energia, o que precisa ser considerada do ponto de vista de sustentabilidade e custo. Contudo, a alta pressão também pode aumentar a produtividade de maneiras diferentes.

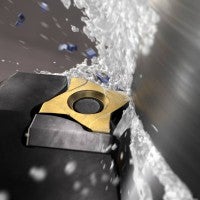

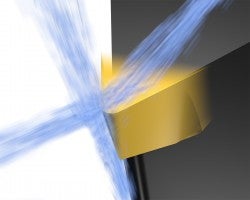

Refrigeração de precisão com alta pressão

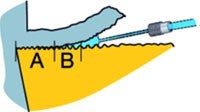

A alta pressão na máquina juntamente com o bocal cria um jato de refrigeração de alta velocidade o qual, por sua vez, cria uma cunha hidráulica. Os jatos de refrigeração têm três efeitos principais

- Para proporcionar uma refrigeração mais eficiente da pastilha na zona de contato (A)

- Afastar os cavacos rapidamente da face da pastilha, reduzindo o seu desgaste (B)

- Ajudar a quebrar os cavacos em pedaços pequenos e retirá-los da zona de corte

Use a pressão certa

7-10 bars (100-150 psi)

A refrigeração de precisão oferece melhor controle de cavacos e segurança do processo em aço e em outros materiais comuns. Graças à precisão, você pode aumentar os dados de corte mantendo a segurança do processo.

70–80 bars (1000–1200 psi)

Com uma pressão mais alta, também é possível obter a quebra de cavacos. Usando geometrias desenhadas para a refrigeração de pressão, você pode obter resultados ainda melhores.

150-200 bars (2200-2900 psi)

Para materiais difíceis, como aços inoxidáveis duplex e materiais HRSA, é necessária pressão de refrigeração mais alta. Use porta-ferramentas com olhais para fornecer refrigeração de precisão e geometrias específicas para refrigeração de precisão.