Objawy zużycia ostrzy i pokonywanie wyzwań występujących podczas wiercenia

Pokonywanie wyzwań

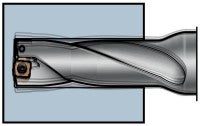

- Wiertło na płytki wymienne

- Wiertło z wymienną końcówką

- Monolityczne wiertła węglikowe

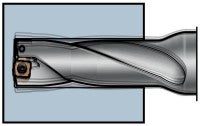

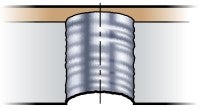

Wiertła na płytki wymienne

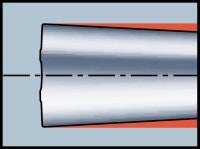

Otwory nadwymiarowe

Wirujące wiertło

- Zwiększyć natężenie przepływu chłodziwa, wyczyścić filtr, udrożnić otwory na chłodziwo w wiertle

- Zastosować płytkę zewnętrzną o bardziej udarnej geometrii (nie zmieniać płytki centralnej)

Wirujący przedmiot obrabiany

- Skontrolować ustawienie obrabiarki

- Obrócić wiertło o 180 stopni

- Zastosować płytkę zewnętrzną o bardziej udarnej geometrii (nie zmieniać płytki centralnej)

Otwory podwymiarowe

Wirujące wiertło

- Zwiększyć natężenie przepływu chłodziwa, wyczyścić filtr, udrożnić otwory na chłodziwo w wiertle

- Zastosować płytkę centralną o bardziej wytrzymałej geometrii i płytkę zewnętrzną o lekko skrawającej geometrii

Wirujący przedmiot obrabiany

- Tokarka: Skontrolować ustawienie obrabiarki

- Uchwyt w tokarce: Obrócić wiertło o 180 stopni

- Zastosować płytkę centralną o bardziej wytrzymałej geometrii i płytkę zewnętrzną o lekko skrawającej geometrii

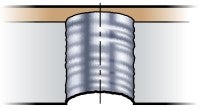

Czopik/rdzeń pozostający w otworze

Wirujące wiertło

- Zwiększyć natężenie przepływu chłodziwa, wyczyścić filtr, udrożnić otwory na chłodziwo w wiertle

- Zastosować inną geometrię płytki zewnętrznej i wyregulować posuw zgodnie z zalecanymi parametrami skrawania

- Skrócić wysięg wiertła

Wirujący przedmiot obrabiany

- Skontrolować ustawienie obrabiarki

- Zwiększyć natężenie przepływu chłodziwa, wyczyścić filtr, udrożnić otwory na chłodziwo w wiertle

- Skrócić wysięg wiertła

- Zastosować inną geometrię płytki zewnętrznej i wyregulować posuw zgodnie z zalecanymi parametrami skrawania

Drgania

- Skrócić wysięg wiertła, poprawić stabilność obrabianego przedmiotu

- Zmniejszyć prędkość skrawania

- Zastosować inną geometrię płytki zewnętrznej i wyregulować posuw zgodnie z zalecanymi parametrami skrawania

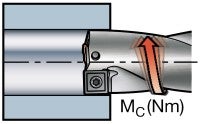

Zbyt mały moment obrotowy obrabiarki

- Zmniejszyć posuw

- Zastosować geometrię stawiającą mniejsze opory skrawania

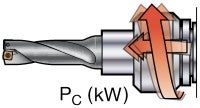

Zbyt mała moc obrabiarki

- Zmniejszyć prędkość

- Zmniejszyć posuw

- Zastosować geometrię stawiającą mniejsze opory skrawania

Wywiercony otwór nie jest cylindryczny

Średnica w głębi otworu jest większa niż na jego wlocie (przez wióry zakleszczające się przy płytce centralnej)

- Zwiększyć natężenie przepływu chłodziwa, wyczyścić filtr, udrożnić otwory na chłodziwo w wiertle

- Zastosować inną geometrię płytki zewnętrznej i wyregulować posuw zgodnie z zalecanymi parametrami skrawania

- Skrócić wysięg wiertła

Mała trwałość

- Skontrolować czy używane parametry skrawania mieszczą się w zalecanym zakresie

- Zwiększyć natężenie przepływu chłodziwa, wyczyścić filtr, udrożnić otwory na chłodziwo w wiertle

- Skrócić wysięg wiertła, poprawić stabilność obrabianego przedmiotu i upewnić się, że narzędzie jest dobrze zamocowane

- Sprawdzić, czy gniazdo płytki/końcówki i śruba nie są uszkodzone

- Poszukać typowych objawów zużycia i podjąć odpowiednie działania

- Jeśli to możliwe, zastosować gatunek o większej odporności na ścieranie

Zerwanie śruby mocującej płytkę

- Śruby mocujące nasmarować (np. smarem Molykote), zaś do ich dokręcenia należy użyć odpowiedniego klucza dynamometrycznego

Zła jakość wykończenia powierzchni

- Zapewnić dobrą kontrolę spływu wiórów

- Zmniejszyć posuw (jeśli konieczne jest utrzymanie stałej wartości vf, zwiększyć odpowiednio prędkość obrotową)

- Zwiększyć natężenie przepływu chłodziwa, wyczyścić filtr, udrożnić otwory na chłodziwo w wiertle

- Skrócić wysięg wiertła, poprawić stabilność obrabianego przedmiotu

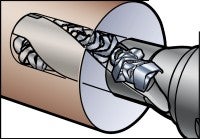

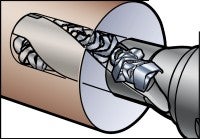

Zakleszczenie wiórów w rowkach wiórowych

Spowodowane długimi wiórami

- Upewnić się co do używania odpowiedniej geometrii płytek i parametrów skrawania z zalecanego zakresu

- Zwiększyć natężenie przepływu chłodziwa, wyczyścić filtr, udrożnić otwory na chłodziwo w wiertle

- Zmniejszyć posuw zgodnie z zalecanymi parametrami skrawania

- Zwiększyć prędkość skrawania zgodnie z zalecanymi parametrami

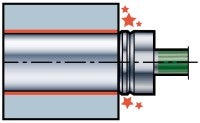

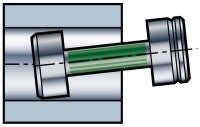

Ugięcie

- Otwory niespełniające kryteriów tolerancji

- Zła jakość powierzchni - zarysowania powstałe przy wycofywaniu narzędzia

- Otarcia na korpusie narzędzia

- Wyłamanie płytki

| Przyczyna | Rozwiązanie |

| Zbyt duża siła skrawania | 1. Zastosować geometrię płytek z mniejszym promieniem naroży 2. Zmniejszyć posuw 3. Zmniejszyć posuw podczas zagłębiania ostrzy narzędzia w materiał |

| Zbyt mała stabilność | 1. Poprawić stabilność 2. Zastosować krótszy korpus (np. zamiana z 4xD na 3xD) |

Problemy z formowaniem wiórów

Materiały generujące długie wióry, np. stal nierdzewna lub niskowęglowa

| Wynik | Możliwa przyczyna | Rozwiązanie |

| Wióry długie/ trudne do odprowadzania - zakleszczanie się wiórów | Źle dobrana geometria | Zastosować geometrię –LM |

| Zła jakość wykończenia powierzchni | Zbyt niska prędkość skrawania | Zwiększyć prędkość skrawania |

| Złamanie płytki lub narzędzia | Zbyt wysoki posuw | Zmniejszyć posuw |

Materiały generujące krótkie wióry, np. stal

| Wynik | Możliwa przyczyna | Rozwiązanie |

| Wióry długie/ trudne do odprowadzania - zakleszczanie się wiórów | Zastosowanie w którym wiruje przedmiot, a nie wiertło (tokarka) | Zastosować geometrię dla niższych wartości posuwu (np. zamiast GR -> GM) |

| Zła jakość wykończenia powierzchni | Źle dobrana geometria | Zwiększyć posuw |

| Złamanie płytki lub narzędzia | 1. Zbyt mała prędkość skrawania 2. Zbyt niski posuw | Zwiększyć prędkość skrawania |

Wiertło z wymienną końcówką

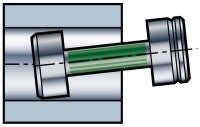

Otwory nie spełniają kryteriów tolerancji

- Skontrolować czy ostrza na końcówce nie zostały stępione

- Skontrolować czy odchyłki bicia nie przekraczają dopuszczalnego zakresu

- Zmniejszyć posuw

- Sprawdzić stabilność mocowania narzędzia i przedmiotu obrabianego oraz postać jego powierzchni

- Przed wierceniem na dużą głębokość należy stosować krótkie wiertło do wykonania otworu wstępnego

- W zastosowaniach na tokarce sprawdzić ustawienie osi

Drgania

- Skrócić wysięg wiertła, poprawić stabilność obrabianego przedmiotu i upewnić się, że narzędzie jest dobrze zamocowane

- Zmniejszyć prędkość skrawania

- Wyregulować posuw/obr.

Zbyt mała moc lub moment obrabiarki

- Zmniejszyć prędkość

- Zmniejszyć posuw

- Zastosować geometrię stawiającą mniejsze opory skrawania

Wywiercony otwór nie jest cylindryczny

Średnica na wlocie otworu jest większa niż w jego głębi

- Skontrolować czy odchyłki bicia nie przekraczają dopuszczalnego zakresu

- Wyregulować posuw

- Skrócić wysięg narzędzia i sprawdzić czy jest dobrze zamocowane

- Przed wierceniem na dużą głębokość należy stosować krótkie wiertło do wykonania otworu wstępnego

Mała trwałość

Upewnić się czy wartości parametrów skrawania znajdują się w zalecanym zakresie

- Zwiększyć natężenie przepływu chłodziwa, wyczyścić filtr, udrożnić otwory na chłodziwo w wiertle

- Skrócić wysięg wiertła, poprawić stabilność obrabianego przedmiotu i upewnić się, że narzędzie jest dobrze zamocowane

- Sprawdzić, czy gniazdo płytki/końcówki i śruba nie są uszkodzone

- Poszukać typowych objawów zużycia i podjąć odpowiednie działania

- Jeśli to możliwe, zastosować gatunek o większej odporności na ścieranie

Zła jakość powierzchni

- Zapewnić dobrą kontrolę spływu wiórów

- Zmniejszyć posuw (jeśli konieczne jest utrzymanie vf, zwiększyć odpowiednio prędkość obrotową)

- Zwiększyć natężenie przepływu chłodziwa, wyczyścić filtr, udrożnić otwory na chłodziwo w wiertle

- Skrócić wysięg wiertła, poprawić stabilność obróbki i mocowanie obrabianego przedmiotu

Zakleszczenie wiórów w rowkach wiórowych

- Wyregulować parametry skrawania tak, aby poprawić kontrolę spływu wiórów

- Zwiększyć wydatek chłodziwa, wyczyścić filtr, udrożnić otwory na chłodziwo w wiertle, skontrolować stężenie chłodziwa

- Zakleszczanie się wiórów może doprowadzić do dużego zużycia korpusu wiertła

- Aby zapobiec zakleszczaniu się wiórów, usunąć ciała obce przyczepione do korpusu wiertła

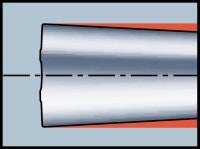

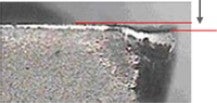

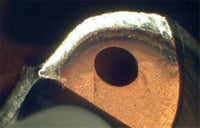

Pierwszy wiór

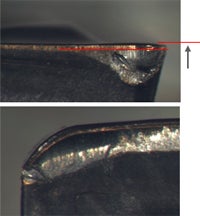

"Kolce" na obrzeżu

- Kolce na obrzeżu pierwszego wióra to sygnał, że istnieje ryzyko nadmiernego zużycia

- Możliwa przyczyna to niezrównoważenie układu spowodowane: BiciemUstawieniem powierzchni obrabianej nie pod kątem prostym względem osi obrotu wiertłaZbyt wysokim posuwemNiestabilnymi/ złymi warunkami obróbkiZłamaniem/ zużyciem narożnika wiertła

Kontrola spływu wiórów - optymalizacja

- Zadrapania na wiórach jak na zdjęciu powyżej to znak, że wióry zakleszczają się, co niekorzystnie wpływa na jakość otworu. Aby poprawić jakość otworu, należy zmniejszyć posuw i zwiększyć prędkość skrawania

Monolityczne wiertła węglikowe

Pierwszy wiór – wiertła pełnowęglikowe/ z wymienną końcówką

"Kolce" na obrzeżu

- Kolce na obrzeżu pierwszego wióra to sygnał, że istnieje ryzyko nadmiernego zużycia

- Możliwa przyczyna to niezrównoważenie układu spowodowane: BiciemUstawieniem powierzchni obrabianej nie pod kątem prostym względem osi obrotu wiertłaZbyt wysokim posuwemNiestabilnymi/ złymi warunkami obróbkiZłamaniem/ zużyciem narożnika wiertła

Kontrola spływu wiórów - optymalizacja

- Zadrapania na wiórach jak na zdjęciu powyżej to znak, że wióry zakleszczają się, co niekorzystnie wpływa na jakość otworu. Aby poprawić jakość otworu, należy zmniejszyć posuw i zwiększyć prędkość skrawania

Typowe objawy zużycia podczas wiercenia

- Wiertła na płytki wymienne

- Wiertło z wymienną końcówką

- Monolityczne wiertła węglikowe

Wiertła na płytki wymienne

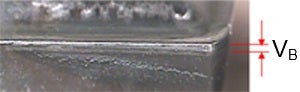

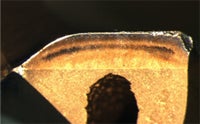

Starcie powierzchni przyłożenia

Starcie powierzchni przyłożenia to najmniej szkodliwy rodzaj zużycia w zrównoważonych warunkach. Na skutek starcia powierzchni przyłożenia może występować:

- Zła jakość wykończenia powierzchni

- Otwory niespełniające kryteriów tolerancji

- Zwiększone zapotrzebowanie na moc

| Przyczyna | Rozwiązanie |

| 1. Zbyt duża prędkość skrawania (vc) | 1. Zmniejszyć prędkość skrawania (vc) |

| 2. Zbyt mała odporność gatunku na ścieranie | 2. Zastosować gatunek o większej odporności na ścieranie |

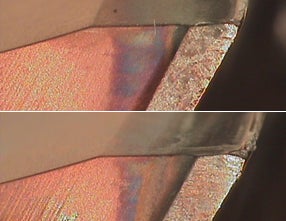

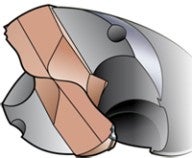

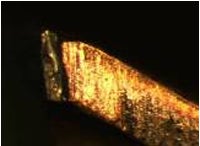

Zużycie kraterowe

Płytka centralna

Płytka zewnętrzna

Na skutek zużycia kraterowego może występować:

- Słaba krawędź podatna na złamanie i formująca wióry trudne do odprowadzenia

- Zła jakość wykończenia powierzchni

- Zwiększone zapotrzebowanie na moc

| Przyczyna | Rozwiązanie |

| Płytka centralna: Wióry o silnych właściwościach ściernych (z uwagi na rodzaj materiału) | Płytka centralna: Zmniejszyć posuw |

| Płytka zewnętrzna: Dyfuzja spowodowana wysoką temperaturą (gorsze dla narzędzi pokrywanych metodą PVD) | Płytka zewnętrzna: 1. Zmniejszyć prędkość skrawania 2. Zastosować gatunek o większej odporności na ścieranie (zwykle pokrywany metodą MT-CVD) |

| Zastosować bardziej dodatnią geometrię, poprawiającą proces formowania wiórów |

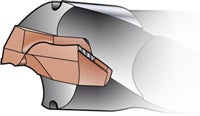

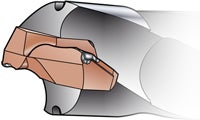

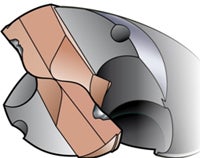

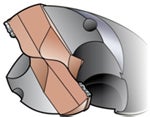

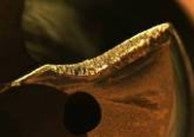

Deformacja plastyczna

Deformacja plastyczna na powierzchni przyłożenia

Deformacja plastyczna na powierzchni natarcia

Zagłębienie lub odciśnięcie krawędzi może pogarszać kontrolę wiórów i jakość powierzchni oraz powodować, że otwory nie spełniają kryteriów tolerancji.

| Przyczyna | Rozwiązanie |

| Zbyt wysoka temperatura i nacisk podczas skrawania (spowodowane posuwem i/lub twardością materiału) | Zmniejszyć posuw (fn) Wybrać gatunek bardziej odporny na deformację plastyczną (zachowujący twardość w wysokich temperaturach) Zmniejszyć prędkość skrawania (vc) |

| Skutek: bardzo silne starcie powierzchni przyłożenia i/lub zużycie kraterowe | Wybrać gatunek bardziej odporny na deformację plastyczną (zachowujący twardość w wysokich temperaturach) Zmniejszyć prędkość skrawania (vc) |

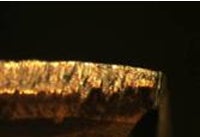

Wykruszenia w strefie skrawania

Na skutek wykruszeń w strefie skrawania może występować:

- Bardzo duże starcie powierzchni przyłożenia

- Zła jakość wykończenia powierzchni

| Przyczyna | Rozwiązanie |

| Niestabilne warunki | Poprawić stabilność układu (wysięg narzędzia, mocowanie) |

| Nieregularna powierzchnia | Zmniejszyć posuw podczas zagłębiania ostrzy narzędzia w materiał. Zastosować bardziej wytrzymałą geometrię |

| Zbyt mało udarny gatunek | Zastosować bardziej udarny gatunek |

| Zbyt słaba geometria płytki | Zastosować bardziej wytrzymałą geometrię |

| Zbyt mało cieczy obróbkowej | Zwiększyć ilość cieczy obróbkowej |

| Inkluzje piasku (w żeliwie) | Zastosować bardziej wytrzymałą geometrię, zmniejszyć posuw |

Wyłamanie

Na skutek wyłamania płytki może nastąpić:

- Uszkodzenie korpusu wiertła

- Zniszczenie przedmiotu obrabianego

| Przyczyna | Rozwiązanie |

| Zbyt mała stabilność | Poprawić stabilność układu (skrócić wysięg narzędzia, zastosować sztywniejsze mocowanie, itp.) |

| Skrawanie przerywane | Zmniejszyć posuw, zastosować bardziej wytrzymałą geometrię (-GR lub –GT) |

| Zbyt mało cieczy obróbkowej | Zwiększyć ilość cieczy obróbkowej |

| Zbyt duży posuw lub zbyt duża/mała prędkość skrawania | Dostosować parametry skrawania |

| Zbyt kruchy gatunek płytki peryferyjnej | Zastosować bardziej udarny gatunek |

| Stępienie ostrza płytki | Ustalić bezpieczny okres trwałość dla płytki zewnętrznej |

Powstawanie narostu na krawędzi

Na skutek narostu może występować:

- Zła jakość wykończenia powierzchni oraz tarcie krawędzi w momencie odrywania narostu przez wióry

- Wykruszanie ostrza

| Przyczyna | Rozwiązanie |

| Nieodpowiednia temperatura (zależna od prędkości skrawania) | Zwiększyć/zmniejszyć prędkość skrawania (aby zwiększyć/ zmniejszyć temperaturę) Wybrać gatunek z pokryciem |

| Zbyt ujemna geometria płytki | Zastosować bardziej dodatnią geometrię |

| Przywierający materiał | Zwiększyć zawartość oleju oraz wydatek/ciśnienie cieczy obróbkowej |

| Zbyt mała zawartość oleju w cieczy obróbkowej | Zwiększyć zawartość oleju oraz wydatek/ciśnienie cieczy obróbkowej |

Wiertło z wymienną końcówką

Typowe objawy zużycia przy obróbce różnych materiałów płytką o geometrii -PM

Stal niestopowa / CMC01.1

- Zużycie na łysince/obwodzie: zaczyna się w formie karbu i rozprzestrzenia wzdłuż łysinki i do rowka wiórowego

- Narastające starcie na głównej krawędzi skrawającej

Stal niskostopowa / CMC02.2

- Narastające starcie na głównej krawędzi skrawającej/ łysince w okolicy naroża

Starcie powierzchni przyłożenia

Starcie na głównej powierzchni przyłożenia

Starcie na pomocniczej powierzchni przyłożenia

Naturalny i najmniej szkodliwy rodzaj zużycia w zrównoważonych warunkach

| Przyczyna | Rozwiązanie |

| Zbyt duża prędkość skrawania | Zmniejszyć prędkość skrawania |

| Zbyt mała zawartość oleju w cieczy obróbkowej | Zwiększyć zawartość oleju w cieczy obróbkowej (skonsultować się z dystrybutorem oleju, aby nie przekroczyć zalecanego stężenia) |

| Zbyt małe natężenie przepływu cieczy obróbkowej | Zwiększyć natężenie przepływu cieczy obróbkowej |

| Zbyt duże bicie (jeśli starcie występuje na łysince) | Skontrolować czy odchyłki bicia promieniowego nie przekraczają dopuszczalnego zakresu (jeśli starcie występuje na łysince) |

Deformacja plastyczna

| Przyczyna | Rozwiązanie |

| Zbyt duża prędkość skrawania i/lub posuw | Zmniejszyć prędkość skrawania i/lub posuw |

| Zbyt małe natężenie przepływu cieczy obróbkowej | Zwiększyć natężenie przepływu cieczy obróbkowej |

Wykruszenia

Wykruszenia na obwodzie

Wykruszenia na głównej krawędzi skrawającej

Wykruszenia to rodzaj zużycia pojawiający się bardzo często przy obróbce otworu wstępnie nawierconego. Jeśli kąt wierzchołkowy otworu wstępnie nawierconego jest mniejszy niż otworu ostatecznego, układ jest niestabilny i istnieje ryzyko uszkodzenia naroży. Podobnie dzieje się dla różnych tolerancji kątów wierzchołkowych. Takich sytuacji można uniknąć, stosując wiertła spersonalizowane lub wyrównując dno otworu wstępnego za pomocą frezu.

| Przyczyna | Rozwiązanie |

| Niestabilne warunki obróbki | Skontrolować ustawienie |

| Zbyt duże bicie całkowite | Skontrolować odchyłkę bicia promieniowego |

| Zbyt wysoki posuw | Zmniejszyć posuw |

| Zbyt mało cieczy obróbkowej (pęknięcia cieplne) | Skontrolować układ doprowadzania chłodziwa |

Narost

| Przyczyna | Rozwiązanie |

| Niewłaściwa prędkość skrawania | 1. Jeśli narost występuje w okolicy osi, zwiększyć prędkość skrawania 2. Jeśli narost występuje w okolicy naroży, zmniejszyć prędkość skrawania |

| Zbyt mała zawartość oleju w cieczy obróbkowej | Zwiększyć zawartość oleju w cieczy obróbkowej (skonsultować się z dystrybutorem oleju, aby nie przekroczyć zalecanego stężenia) |

Tzn. jeśli nie udaje się całkowicie wyeliminować narostu, najlepiej jest tak dobrać prędkość skrawania, aby strefa formowania się narostu znalazła w najmocniejszym punkcie krawędzi skrawającej (tj. w okolicy 50% długości promienia).

Zastosowanie zewnętrznego doprowadzania chłodziwa może pogorszyć przebieg odprowadzania wiórów.

Zwiększyć prędkość skrawania,

aby strefa formowania narostu na krawędzi wiertła wypadała na mniejszej odległości do osi wiertła

Zmniejszyć prędkość skrawania,

aby strefa formowania narostu na krawędzi wiertła wypadała w większej odległości do osi wiertła, a nawet całkowicie opuściła krawędź

Monolityczne wiertła węglikowe

Starcie powierzchni przyłożenia

Starcie na głównej powierzchni przyłożenia

Starcie na pomocniczej powierzchni przyłożenia

Najmniej szkodliwy rodzaj zużycia w zrównoważonych warunkach

| Przyczyna | Rozwiązanie |

| Zbyt duże bicie całkowite | Ograniczyć odchyłkę bicia promieniowego |

| Zbyt duża prędkość skrawania | Zmniejszyć prędkość skrawania |

| Zbyt niski posuw | Zwiększyć posuw |

| Zbyt miękki gatunek | Użyć twardszego gatunku |

| Zbyt mało cieczy obróbkowej | Zwiększyć ciśnienie cieczy obróbkowej |

Starcie na krawędzi poprzecznej (ścinie)

| Przyczyna | Rozwiązanie |

| Zbyt duże bicie całkowite | Ograniczyć odchyłkę bicia promieniowego |

| Zbyt niska prędkość skrawania | Zwiększyć prędkość skrawania |

| Zbyt wysoki posuw | Zmniejszyć posuw |

Starcie krawędzi poprzecznej (ścinu) wiertła ma niekorzystny wpływ również na jakość otworu ze względu na złe centrowanie.

Wykruszenia

Wykruszenia na obwodzie

Wykruszenia na głównej krawędzi skrawającej

Wykruszenia to rodzaj zużycia pojawiający się bardzo często przy obróbce otworu wstępnie nawierconego. Jeśli kąt stożka na dnie otworu wstępnie nawierconego jest mniejszy niż kąt wierzchołkowy wiertła, układ jest niestabilny i istnieje ryzyko uszkodzenia naroży. Podobnie dzieje się dla różnie tolerowanych kątów wierzchołkowych kolejnych wierteł. Takich sytuacji można uniknąć, stosując wiertła spersonalizowane lub wyrównując dno otworu wstępnego za pomocą frezu.

| Przyczyna | Rozwiązanie |

| Niestabilne warunki | Poprawić konfigurację |

| Zbyt duże bicie całkowite | Ograniczyć odchyłkę bicia promieniowego |

| Zbyt mało cieczy obróbkowej (pęknięcia cieplne) | Dostosować układ doprowadzania chłodziwa |

| Przekroczone maksymalne dopuszczalne zużycie | Dostosować parametry skrawania |

Złamanie wiertła

| Przyczyna | Rozwiązanie |

| Zbyt duże bicie całkowite | Ograniczyć odchyłkę bicia promieniowego |

| Niestabilne warunki | Poprawić konfigurację |

| Zbyt mała moc wrzeciona | Dostosować parametry skrawania |

| Zakleszczanie się wiórów | Dostosować układ doprowadzania chłodziwa |

| Zbyt wysoki posuw | Zmniejszyć posuw |

| Nadmierne zużycie | Częściej sprawdzać postęp zużycia wiertła |

Narost

| Przyczyna | Rozwiązanie |

| Zbyt mała prędkość skrawania i temperatura krawędzi | 1. Jeśli narost występuje w okolicy osi, zwiększyć prędkość skrawania 2. Jeśli narost występuje w okolicy naroży, zmniejszyć prędkość skrawania |

| Zbyt duży ujemny kąt natarcia | Zastosować ostrzejszą krawędź |

| Brak pokrycia | Zastosować krawędź z pokryciem |

Tzn. jeśli nie udaje się całkowicie wyeliminować narostu, najlepiej jest tak dobrać prędkość skrawania, aby strefa formowania się narostu znalazła w najmocniejszym punkcie krawędzi skrawającej (tj. w okolicy 50% długości promienia).

Zastosowanie zewnętrznego doprowadzania chłodziwa może pogorszyć przebieg odprowadzania wiórów.

Zwiększyć prędkość skrawania,

aby strefa formowania narostu na krawędzi wiertła wypadała na mniejszej odległości do osi wiertła

Zmniejszyć prędkość skrawania,

aby strefa formowania narostu na krawędzi wiertła wypadała w większej odległości do osi wiertła, a nawet całkowicie opuściła krawędź

Typowe objawy zużycia

We wszystkich materiałach

- Zawsze pojawia się starcie powierzchni przyłożenia

- Wykruszenia występują rzadko Bezpieczeństwo obróbki

Stal niestopowa / CMC01.1

- Zużycie na obrzeżu/ obwodzie Zaczyna się w formie karbuZwiększa się ku narożnikowi

Stal niskostopowa / CMC02.2

- Starcie w narożach

Stal wysokostopowa / CMC03.11

- Duże starcie powierzchni przyłożenia

- Małe uszkodzenia w narożach

Kształt naroży

Uwaga!

- Nie mylić fazki wzmacniającej ze zużyciem