Wiercenie otworu

Wiercenie często odbywa się na późnym etapie obróbki, po tym jak wcześniejsze czynności zwiększyły początkową wartość przedmiotu obrabianego. Czynność ta, choć pozornie prosta, ma złożony charakter, czego konsekwencje mogą być poważne, jeśli dojdzie do usterki narzędzia lub jego przeciążenia.

Uwagi wstępne dotyczące wiercenia otworów

1. Otwór

Trzy podstawowe parametry dotyczące wiercenia otworu to:

- Średnica otworu

- Głębokość otworu

- Jakość otworu

Wybór narzędzia jest uzależniony od typu i wymaganej dokładności otworu. Przebieg wiercenia w powierzchniach nieregularnych i pochylonych oraz otworów krzyżujących się może być utrudniony.

Typy otworów

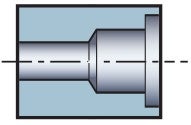

Przelotowy

Nieprzelotowy

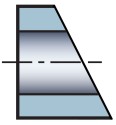

Fazowany

Z pogłębieniem

Wejściowy

Wyjściowy

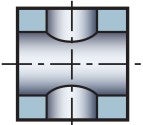

Krzyżujący się

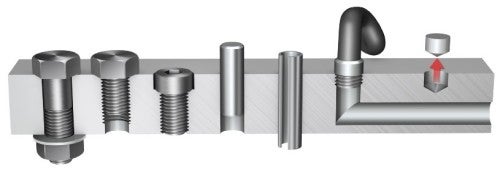

- Otwory przelotowe pod śruby

- Otwory z gwintem

- Otwory pogłębiane

- Otwory dopasowane

- Otwory do rur (wymienniki ciepła)

- Otwory tworzące kanały

- Otwory równoważące ciężar

- Otwory głębokie / na ciecz chłodzącą

2. Przedmiot obrabiany

Analizując warunki wstępne obróbki wymaganego otworu, należy zwrócić uwagę na materiał, z którego jest wykonany obrabiany przedmiot, kształt przedmiotu i wielkość serii produkcyjnych.

Materiał obrabiany

- Podatność materiału na łamanie wiórów Materiał generujący długie lub krótkie wióry

- Skrawalność

- Twardość materiału

- Zawartość składników stopowych

Kształt przedmiotu obrabianego

- Symetria obrotowa przedmiotu względem otworu, tj. możliwość obróbki, gdy rotuje przedmiot a nie wiertło

- Czy obrabiany przedmiot jest stabilny i czy posiada cienkie elementy mogące wpadać w drgania?

- Czy możliwe jest odpowiednie zamocowanie przedmiotu? Jakie ewentualne problemy ze stabilnością mogą się pojawić?

- Czy konieczne jest użycie przedłużki narzędziowej? Czy konieczne jest zastosowanie długiego wysięgu?

Wielkość partii

Wielkość partii ma znaczenie przy wyborze wiertła.

- Duże partie: wiertła dedykowane lub wykonywane według indywidualnego zlecenia

- Małe partie: wiertła uniwersalne

3. Obrabiarka

Niezbędna jest wiedza o tym, jak na danej obrabiarce przeprowadzić wiercenie w sposób bezpieczny i produktywny. Od typu obrabiarki zależą:

- Metoda obróbki

- Stosowane oprawki i/lub tuleje zaciskowe

Należy zawsze wziąć pod uwagę:

- Stabilność obrabiarki, a w szczególności wrzeciona

- Jaki jest zakres prędkości obrotowych wrzeciona i czy wystarczający do obróbki otworów o małych średnicach?

- Doprowadzenie chłodziwa. Czy natężenie przepływu jest wystarczające do obróbki za pomocą wierteł o dużej średnicy?

- Czy ciśnienie chłodziwa jest wystarczające do obróbki za pomocą wierteł o małej średnicy?

- Mocowanie przedmiotu obrabianego. Czy jest wystarczająco stabilne?

- Czy wrzeciono jest poziome lub pionowe? (Odprowadzanie wiórów przebiega sprawniej w przypadku wrzeciona poziomego)

- Moc i moment obrotowy. Czy moc obrabiarki jest wystarczająca do obróbki otworów o dużych średnicach? Przy zbyt niskich parametrach warto rozważyć możliwość użycia wiertła trepanacyjnego lub wykonania interpolacji śrubowej za pomocą frezu.

- Czy ilość miejsca w magazynie narzędzi jest ograniczona? Dobrym rozwiązaniem w przypadku ograniczeń może być np. wiertło stopniowe z funkcją fazowania krawędzi

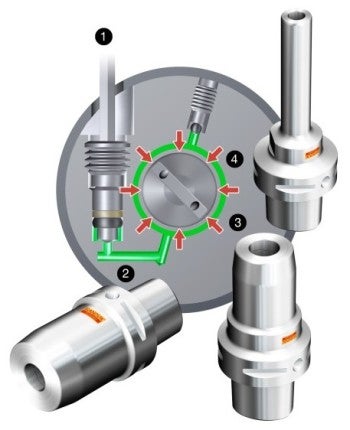

System mocowania

Produktywność zależy nie tylko od gatunku i geometrii, ale również od bezpiecznego i dokładnego zamocowania narzędzia. Zawsze należy stosować jak najkrótszy wysięg.

Należy rozważyć zastosowanie modułowego systemu narzędziowego, przeznaczonego do wszystkich operacji obróbki skrawaniem, w tym do obróbki otworów. W takim systemie te same oprawki i adaptery można wykorzystywać do różnych zastosowań i obróbki na różnych obrabiarkach, co pozwala na ujednolicenie systemu narzędziowego w zakładzie.

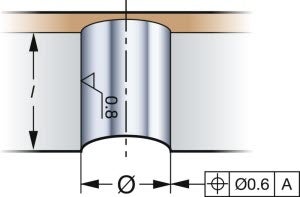

Bicie narzędzia

Ograniczenie odchyłek bicia to podstawa sukcesu wiercenia otworów. Odchyłka bicia promieniowego nie powinna przekraczać 20 mikrometrów. Ustawienie wiertła współosiowo z wrzecionem tokarskim zapewnia uzyskanie:

- Wąskiej tolerancji i dobrej prostoliniowości otworów

- Małej chropowatości powierzchni

- Wysokiej, przewidywalnej trwałość

Techniki obróbki

Wiercenie z pogłębianiem – strategie

Tylko jedno narzędzie

- Wiercenie stopniowe / pogłębianie

- Wiertła typu 4/5

Zalety

+ Spersonalizowane narzędzia

+ Najszybsza metoda

Wady

- Mniej uniwersalne

Rozwiązanie dwunarzędziowe

Zalety

+ Narzędzia standardowe

+ Stosunkowo uniwersalne

Wady

- Dwa narzędzia

- Wymaga zajęcia dwóch gniazd narzędziowych

- Dłuższy czas maszynowy

Wiertło stopniowe z funkcją fazowania – strategia pojedynczego wiertła

Wiertła typu 1

Typowe wiertło kręte

Wiertła typu 2

Wiertło fazujące

Wykonuje otwór i fazę na jego wlocie Pozostała część narzędzia nie skrawa

Wiertła typu 4

Wiertło o dwóch stopniach

Wykonuje otwór, pogłębienie i fazę pomiędzy nimi

Wiertła typu 5

Wiertło o dwóch stopniach

Wykonuje otwór, pogłębienie, fazę pomiędzy nimi i fazę na wlocie. Pozostała część narzędzia nie skrawa

Wiertła typu 6

Wiertło o trzech stopniach

Wykonuje otwór, 2 stopniowe pogłębienia i fazy między nimi

Strategie wiercenia

Wiertło odpowiednie do zastosowania umożliwia wykonanie otworu wymaganej jakości z wysoką wydajnością i minimalnym kosztem jednostkowym. Poniższe typy otworów wymagają zastosowania narzędzi o odmiennej charakterystyce:

- Otwory o małych i średnich średnicach

- Otwory o dużych średnicach

- Otwory głębokie

- Bardzo małe otwory

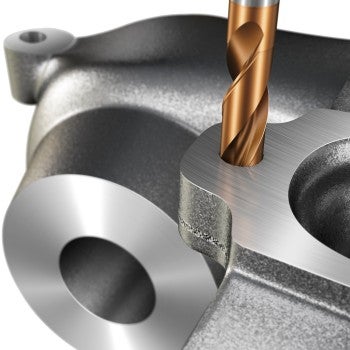

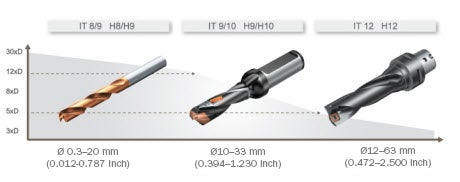

Wiercenie otworów o małych i średnich średnicach

Do wiercenia otworów o małych i średnich średnicach proponujemy trzy rodziny narzędzi wiertarskich: wiertła pełnowęglikowe, wiertła z wymienną końcówką i wiertła na płytki wymienne. Przy wyborze wiertła należy rozważyć trzy istotne parametry: wymagane pole tolerancji, długość i średnicę nominalną otworu. Każda rodzina narzędzi wyróżnia się zaletami w odpowiednich zastosowaniach.

Wiercenie otworów o dużych średnicach

Istnieją trzy alternatywne rozwiązania do obróbki otworów o dużych średnicach na obrabiarkach o umiarkowanej mocy:

- Zastosować narzędzie trepanacyjne

- Powiększyć otwór za pomocą wytaczadła

- Przeprowadzić interpolację śrubową z użyciem narzędzi frezarskich

Stabilność obrabianego przedmiotu i obrabiarki ma istotne znaczenie przy wierceniu otworów o dużych średnicach. Ograniczenie mogą stanowić także moc i moment obrotowy dostępne na obrabiarce. Z punktu widzenia produktywności lepszym wyborem są narzędzia wiertarskie - 5-krotnie szybsze niż narzędzia frezarskie pracujące metodą interpolacji śrubowej. Stosowanie wierteł trepanacyjnych ma jednak sens wyłącznie w przypadku obróbki otworów przelotowych. Frezy mają najmniejsze wymagania w zakresie zapotrzebowania na moc i wielkości momentu obrotowego.

Wiercenie głębokich otworów

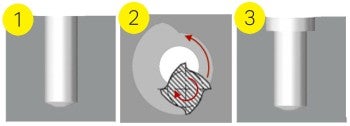

Wiercenie otworu prowadzącego

Wiertła do otworów prowadzących są przeznaczone do zastosowania przed wiertłami do głębokich otworów, zapewniając najwyższą dokładność ustawienia wiertła docelowego i minimalne bicie.

Prędkości skrawania i posuwy

Prędkości i posuwy zalecane dla wierteł do głębokich otworów zostały wyliczone z myślą o zapewnieniu dużej trwałości i maksymalnej produktywności. Podane prędkości i posuwy stanowią dobry punkt wyjścia do modyfikacji tych parametrów odpowiednio do zastosowania w celu uzyskania jak najlepszych wyników.

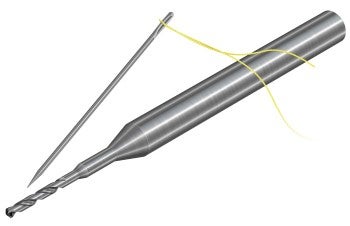

Wiercenie bardzo małych otworów

Prędkości skrawania i posuwy

Prędkości i posuwy zalecane dla mikrowierteł zostały wyliczone z myślą o zapewnieniu dużej trwałości narzędzia i maksymalnej produktywności. Podane prędkości i posuwy stanowią dobry punkt wyjścia do modyfikacji tych parametrów odpowiednio do zastosowania w celu uzyskania jak najlepszych wyników.

Chłodziwo

Ciśnienie chłodziwa jest kluczowe dla przebiegu procesu wiercenia mikrowiertłami. Nieodpowiednie ciśnienie lub natężenie przepływu chłodziwa mogą prowadzić do zbyt szybkiego zużycia narzędzia. Zalecane jest stosowanie wysokiego ciśnienia chłodziwa, standardowo 40-70 bar.