Jak stosować wytaczanie

Aby zoptymalizować proces wytaczania, należy rozważyć kilka czynników. Należy starannie dobrać prawidłową konfigurację narzędzia, płytkę i parametry skrawania, aby osiągnąć dobrą kontrolę wiórów. Chcąc osiągnąć wysoką jakość przedmiotu obrabianego, należy postępować zgodnie z naszymi wskazówkami.

Stabilne zamocowanie narzędzia wytaczarskiego

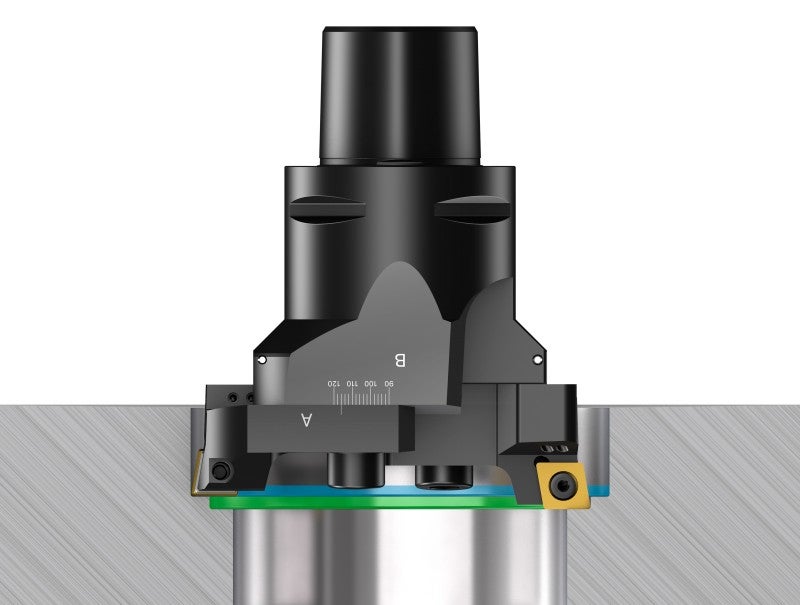

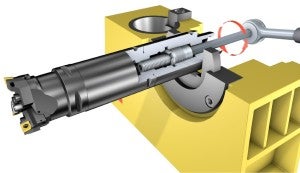

Wytrzymałość na zginanie oraz przeniesienie momentu obrotowego to najważniejsze cechy oprawki do zastosowań wytaczarskich. W celu osiągnięcia najwyższego poziomu stabilności i jakości otworu należy korzystać z Coromant Capto® lub systemu modułowego do obróbki małych średnic.

Coromant Capto® to jedyny modułowy system narzędziowy przeznaczony do wszystkich operacji obróbki skrawaniem, w tym do obróbki otworów. Te same oprawki i adaptery można wykorzystywać do różnych zastosowań i obróbki na różnych obrabiarkach, co pozwala na ujednolicenie systemu narzędziowego całych zasobów magazynowych. Do zapamiętania:

- Stosować jak najkrótszy adapter

- Stosować jak najmocniejszy adapter

- Jeśli konieczne jest użycie redukcji, w miarę możliwości stosować model stożkowy

- Do obróbki na długich wysięgach (>4 × DCON) stosować adaptery z tłumieniem drgań

- Na długich wysięgach należy w miarę możliwości zadbać o sztywne mocowanie na styku z kołnierzem wrzeciona

System modułowy do obróbki małych średnic, taki jak Coromant® EH, umożliwia bogaty wybór narzędzi. Można wybierać z szerokiego asortymentu głowic, adapterów i trzonków. Krótsze przestoje dzięki mniejszemu, ujednoliconemu asortymentowi narzędzi w zapasach magazynowych.

Odpowiedni do następujących zastosowań:

- Wytaczanie otworów o średnicach 1–36 mm (0.039–1.42 cala) na długich wysięgach, np. w dużych centrach obróbkowych

- Obróbka głębokich zagłębień, gdyż oferuje wymagany zasięg bez zmniejszenia bezpieczeństwa procesu

Wskazówki i rady

- Chcąc uzyskać jak największą stabilność, należy zastosować możliwie największe złącze i jak najkrótszy wysięg

- W celu zwiększenia sztywności dynamicznej wprowadzić moduł tłumiący drgania

- Do obróbki na długich wysięgach (>4 × średnica złącza) stosować adaptery z tłumieniem drgań

- Jeśli konieczne jest użycie redukcji, w miarę możliwości stosować model stożkowy

- W ramach oferty Tailor Made (modyfikacja narzędzia wg życzenia) dostępne są redukcje/przedłużki Coromant Capto® o specjalnie dostosowanej konstrukcji, zapewniającej optymalną stabilność

- Najlepszą wydajność przy obróbce na długich wysięgach zapewnia obrabiarka ze złączem ze stykiem kołnierzowym, np. Coromant Capto®, HSK i Big-Plus®.

Skuteczna kontrola wiórów podczas wytaczania

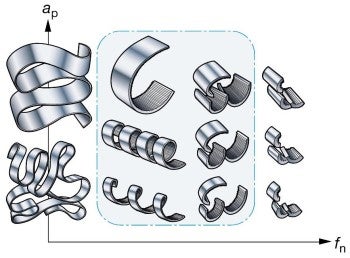

Formowanie i odprowadzanie wiórów ma kluczowe znaczenie dla przebiegu wytaczania, szczególnie w przypadku otworów nieprzelotowych.

Należy zadbać o właściwy przebieg łamania i odprowadzania wiórów. Zakleszczanie się wiórów ma niekorzystny wpływ na jakość otworu, niezawodność i trwałość narzędzi. Niezwykle istotne znaczenie ma geometria i parametry skrawania. Zastosowanie cieczy obróbkowej usprawni odprowadzanie wiórów, zwiększy trwałość i pozwoli uzyskać otwór o lepszej geometrii.

Przy obróbce z nieodpowiednimi parametrami skrawania mogą powstawać zbyt krótkie/zbyt długie wióry i bardzo duże siły skrawania, powodując ugięcie narzędzia i drgania. Długie wióry mogą gromadzić się w otworze, powodując zwiększenie chropowatości powierzchni i zakleszczanie się wiórów, co może prowadzić do wyłamania płytki.

W idealnej sytuacji wióry powinny mieć kształt przecinka lub spirali, dzięki czemu łatwo odprowadzić je z otworu. Czynniki decydujące o przebiegu łamania wiórów:

- Mikro- i makrogeometria płytki

- Głębokość skrawania, posuw i prędkość skrawania

- Materiał

- Promień naroża

- Kąt przystawienia wg ISO (wg ANSI)

Parametry skrawania w procesie wytaczania

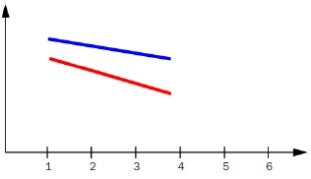

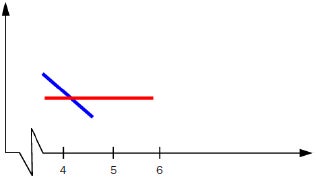

Przy obróbce na długich wysięgach należy zmniejszyć prędkość skrawania. Na wykresach przedstawiono ogólne tendencje dotyczące zmniejszenia prędkości skrawania w zależności od geometrii i wysięgu płytki.

vc

L1 / D5m

Prędkość skrawania stosowana na różnych wysięgach w zależności od geometrii

Niebieski: -PR

Czerwony: -WM

vc

L1 / D5m

Prędkość skrawania stosowana na różnych wysięgach

Niebieski: Adapter konwencjonalny

Czerwony: Adapter z modułem tłumiącym drgania

Uwaga:

Informacje z wykresów zarysowują jedynie ogólne tendencje dotyczące zależności prędkości skrawania od długości wysięgu w stosunku do wielkości złącza.

Zasadniczo należy przestrzegać zaleceń dotyczących stosowanych płytek i gatunków materiałów narzędziowych, z następującymi wyjątkami:

- Zalecane początkowe parametry skrawania gwarantujące prawidłowe odprowadzanie wiórów wynoszą: dla wytaczania zgrubnego 200 m/min (656 stóp/min), dla wytaczania wykończeniowego 240 m/min (790 stóp/min)

- Zalecana prędkość początkowa w przypadku używania wytaczaków do wytaczania wykończeniowego: Dla wytaczaków z krótkim trzonkiem stalowym i węglikowym z płytkami: 120 m/min (395 stóp/min)Dla wytaczaków z długim trzonkiem stalowym: 90 m/min (295 stóp/min)Dla wytaczaków z monolitycznym trzonkiem węglikowym o geometrii szlifowanej: 60 m/min (195 stóp/min)

- Zbyt małe zagłębienie ostrza w materiał może powodować zwiększenie drgań podczas obróbki na skutek tarcia, uniemożliwiając gładki przebieg skrawania

- Jeśli średnica narzędzia zostanie ustawiona na wartość minimalną, odprowadzanie wiórów będzie utrudnione i konieczne może okazać się zmniejszenie prędkości skrawania

- Maksymalna wartość posuwu przy wytaczaniu wykończeniowym zależy od wymaganej chropowatości powierzchni

Jak zwiększyć trwałość narzędzia w procesie wytaczania

Trzy podstawowe parametry procesu wytaczania to prędkość, posuw i głębokość skrawania. Każdy z nich wpływa na trwałość narzędzia. Najmniejsze znaczenie dla trwałości ma głębokość skrawania, a następnie posuw. Zdecydowanie największy wpływ na trwałość płytki ma prędkość skrawania.

Wpływ prędkości skrawania

Zbyt niski(-a)

- Narost

- Tępienie ostrza

- Niska opłacalność obróbki

Zbyt wysoki(-a)

- Szybkie starcie powierzchni przyłożenia

- Zła jakość wykończenia powierzchni

- Szybko postępujące zużycie kraterowe

- Deformacja plastyczna

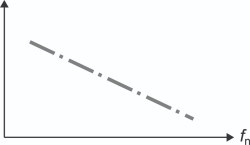

Prędkość skrawania, vc, ma duży wpływ na trwałość.

Zmodyfikować vc ze względu na opłacalność obróbki. (Trwałość ostrza narzędzia na osi Y)

Wpływ posuwu

Jeśli zbyt mały

- Długi wiór

- Szybkie starcie powierzchni przyłożenia

- Narost

- Niska opłacalność obróbki

Jeśli zbyt duży

- Gorsza kontrola wiórów

- Zła jakość wykończenia powierzchni

- Zużycie kraterowe/deformacja plastyczna

- Duży pobór mocy

- Zgrzewanie się wiórów

- Uderzenia wióra

Posuw, fn, ma mniejszy wpływ na trwałość niż vc.

(Trwałość ostrza narzędzia na osi Y)

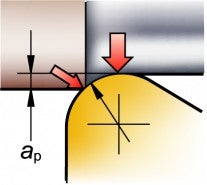

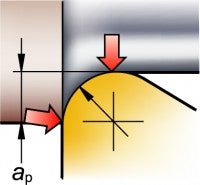

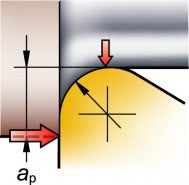

Wpływ głębokości skrawania

Jeśli zbyt mała

- Utrata możliwości kontroli wiórów

- Drgania

- Zbyt wysoka temperatura

- Niska opłacalność obróbki

Jeśli zbyt duża

- Duży pobór mocy

- Wyłamanie płytki

- Większe siły skrawania

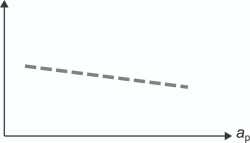

Głębokość skrawania, ap, ma mały wpływ na trwałość.

(Trwałość ostrza narzędzia na osi Y)

Jak wybrać właściwą płytkę do toczenia

Istotny jest wybór płytki o wielkości, kształcie, geometrii i promieniu naroża umożliwiających dobrą kontrolę wiórów.

- Stosować płytkę o jak największym kącie naroża z uwagi na wytrzymałość i ekonomiczność

- Stosować mocną płytkę o jak największym promieniu naroża.

- Jeśli występuje tendencja do drgań, stosować płytkę o mniejszym promieniu naroża.

l = długość krawędzi skrawającej (wielkość płytki)

RE = promień naroża

Kąt naroża

Więcej informacji - patrz Obróbka zgrubna i Obróbka wykończeniowa.

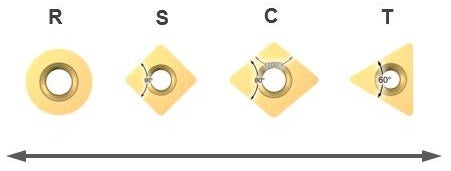

Kształt płytki do wytaczania

Płytki wytaczarskie są bardzo zróżnicowane pod względem kształtu i wielkości kątów naroży: od płytek trójkątnych z małymi kątami naroży do płytek okrągłych.

Każdy kształt ma unikalne właściwości. Jeden charakteryzuje się wyjątkową wytrzymałością w obróbce zgrubnej, inny zapewnia najlepszą dostępność przy obróbce wykończeniowej.

Każdy kształt płytki ma też ograniczenia, np. dobra dostępność ostrza podczas obróbki wiąże się z jego osłabieniem.

Udarność krawędzi skrawającej (Duży kąt naroża)

- Mocniejsza krawędź

- Większe posuwy

- Większe siły skrawania

- Większe drgania

Mniejsza skłonność wzbudzania drgań (Mały kąt naroża)

- Słabsza krawędź

- Lepsza dostępność

- Mniejsze siły skrawania

- Mniejsze drgania

Płytki okrągłe

Płytki okrągłe mają mocniejsze ostrze niż płytki trójkątne, dzięki czemu wykazują większą wytrzymałość przy obróbce z dużymi głębokościami skrawania.

Płytki okrągłe to produktywne rozwiązanie do obróbki okładzin z Inconelu 625, np. elementów dla przemysłu naftowego i gazowniczego.

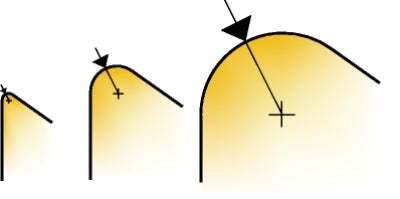

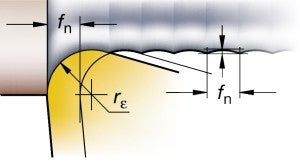

Promień naroża płytki i głębokość skrawania

Promień naroża (RE) ma bardzo duże znaczenie w obróbce wytaczarskiej. Wybór promienia naroża zależy od głębokości skrawania i posuwu, a decyduje o gładkości obrabianej powierzchni, przebiegu łamania wiórów i wytrzymałości płytki.

Mały promień naroża

- Doskonały przy małych głębokościach skrawania

- Sprzyja zmniejszeniu drgań

- Słaba krawędź skrawająca

Duży promień naroża

- Duże posuwy

- Duże głębokości skrawania

- Bezpieczna krawędź

- Większe siły promieniowe

Stosunek długości promienia naroża do użytej głębokości skrawania decyduje o tendencji do wzbudzania drgań. Często korzystne jest zastosowanie promienia naroża mniejszego niż głębokość skrawania.

Przy małych głębokościach skrawania kierunek wypadkowej sił skrawania jest promieniowy, co powoduje odpychanie ostrza od powierzchni przedmiotu. W miarę zwiększania głębokości skrawania kierunek wypadkowej sił skrawania zmienia się na osiowy.

Reguła praktyczna mówi, że głębokość skrawania powinna wynosić przynajmniej 2/3 długości promienia naroża. Przy obróbce wykończeniowej z małymi głębokościami skrawania należy unikać przejść o głębokości mniejszej niż 1/3 długości promienia naroża.

W przypadku zastosowania małego promienia naroża promieniowe siły skrawania zostają ograniczone do minimum, natomiast płytka o dużym promieniu naroża ma mocniejsze ostrze, zapewnia lepszą chropowatość powierzchni, a ostrze nie jest obciążane punktowo.

Chropowatość powierzchni zależy bezpośrednio od długości promienia naroża płytki i zastosowanego posuwu. Dowiedz się więcej o tym, jak osiągnąć dobrą chropowatość powierzchni.

Płytka wiper

Należy stosować płytki wiper, aby uzyskać lepszą chropowatość powierzchni przy tych samych parametrach skrawania lub taką samą chropowatość powierzchni przy znacznie wyższej prędkości posuwu niż dla płytek o typowym zaokrąglonym narożu.

Płytki wiper nie są zalecane w niestabilnych warunkach obróbki oraz na długich wysięgach.

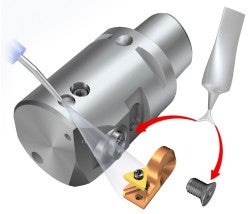

Ciecz obróbkowa i sposób jej doprowadzenia w procesie wytaczania

Podstawowymi zadaniami cieczy obróbkowej są: odprowadzanie wiórów, chłodzenie i smarowanie narzędzia oraz przedmiotu obrabianego. Mają one wpływ na okres trwałości ostrzy i jakość wykonania otworu. Dzięki wewnętrznemu podawaniu chłodziwa ciecz obróbkową można doprowadzić prosto na krawędź skrawającą.

- Stosować 5–8% roztwór oleju

- Wyższe ciśnienie i większy wydatek chłodziwa usprawniają odprowadzanie wiórów

- Możliwe jest stosowanie rozpylonej cieczy obróbkowej lub minimalnego smarowania, zwłaszcza przy obróbce aluminium

- Wytaczanie na sucho można stosować w materiałach generujących krótkie wióry, najlepiej przy obróbce otworów poziomych lub przelotowych Powoduje skrócenie trwałości narzędziaZastosowanie sprężonego powietrza znacząco poprawi odprowadzanie wiórów

Uwaga:

- W żadnym wypadku nie jest zalecana obróbka na sucho stali nierdzewnej (ISO M) ani superstopów żaroodpornych (ISO S)

- Przy obróbce materiałów generujących krótkie wióry dopuszczalne jest zewnętrzne podawanie cieczy obróbkowej, ciecz powinna jednak stale dopływać do strefy skrawania. Jeśli nie jest to możliwe, zastosować obróbkę na sucho

Montaż narzędzia wytaczarskiego

W zależności od zastosowania narzędzia wytaczarskie często składa się z kilku elementów, takich jak:

- suwaki lub wkładki

- adaptery wytaczarskie

- redukcje

- przedłużki

- uchwyty podstawowe

Istotne znaczenie przy dokręcaniu śrub podczas montażu ma stosowanie zalecanych wartości momentu siły, a także użycie odpowiedniego uchwytu montażowego i dobrego przyrządu do ustawiania narzędzi.

Klucz dynamometryczny

Chcąc uzyskać optymalną wydajność narzędzi wytaczarskich, należy stosować klucz dynamometryczny, zapewniający prawidłowe dokręcenie zespołu narzędziowego i płytki. Zbyt duży moment siły przy dokręcaniu śrub pogarsza wydajność pracy narzędzia i prowadzi do złamania płytki, podkładki, sprężyny talerzowej oraz śruby. Zbyt mały moment dokręcenia skutkuje przesunięciem się ostrza lub ruchem płytki i drganiami, pogarszając jakość obróbki.

Zalecany moment dokręcenia dla danego narzędzia wytaczarskiego można znaleźć w katalogu narzędzi obrotowych.

Konserwacja narzędzi

Regularnie kontrolować gniazda płytek, aby mieć pewność, że nie uległy uszkodzeniu podczas obróbki lub czynności obsługowych. Dbać o to, by gniazda płytek były wolne od pyłu lub metalowych wiórów powstających podczas obróbki.

Wymieniać zużyte lub zniszczone śruby, podkładki i sprężyny talerzowe. Dokręcać śruby odpowiednim momentem za pomocą klucza dynamometrycznego.

Dla zapewnienia najwyższej wydajności obróbki zaleca się czyścić i smarować wszystkie elementy męskie i żeńskie przynajmniej raz w roku. Substancję smarującą można zastosować także na gwinty i łby śrub.

- Oczyścić wszystkie elementy zespołu przed złożeniem

- Smarować śruby smarem Molykote

- Smarować wszystkie elementy zespołu przynajmniej raz w roku

- Czyścić i smarować olejem wykończeniowe głowice wytaczarskie i zestawy do rowków czołowych. Przynajmniej raz w roku lub - w przypadku stałego użytkowania - raz w miesiącu

- Używać lekkiego bezkwasowego oleju maszynowego Mobil Vectra Oil nr 2BP Energol HLP-D32Klueber Isoflex PDP 94

Smarowanie odbywa się poprzez naciśnięcie kulki ze sprężynką i wprowadzenie kilku kropli lekkiego oleju. Na skutek działania siły odśrodkowej olej jest wypychany na obrzeże i zapobiega wnikaniu pyłu do adaptera.

Smarowanie wykończeniowych głowic wytaczarskich

Obróbka wytaczarska różnych materiałów

W punkcie Toczenie ogólne znajdą Państwo informacje na temat toczenia różnych materiałów, które odnoszą się również do obróbki wytaczarskiej.