Gereedschap balanceren en TPM

Verhogen van de snijsnelheden in combinatie met hogere balanceringsvereisten resulteren in striktere balanceercondities voor de totale gereedschapssystemen – machine spil, opspanunit en gereedschapssysteem.

Gereedschap balanceervereisten

Het balanceren overeenkomst ISO 1940-1 wordt vaak geïntensiveerd door het extra kiezen van de eerst volgende betere balanceringsgraad (bijv. G 2.5 in plaats van G 6.3). Niet alleen is dat technisch vaak niet nodig en leidt het tot hoge kosten, het kan in veel gevallen ook niet worden bereikt.

Een ander punt van overweging voor het kwalificeren van de spilbelasting als gevolg van onbalans is dat de dynamische snijkrachten (bijv. veroorzaakt door onderbroken snede van een frees) vaak opmerkelijk hoger zijn dan de centrifugale krachten die worden veroorzaakt door geëiste toegestane rest-onbalans. De onbalans fungeert als een snelheid-harmonische bekrachtiging van de machinestructuur en de hoeveelheid opgewekte centrifugale kracht die voortvloeit uit de onbalans en de rotatiesnelheid.

De gereedschap balanceerkwaliteitsvereisten voor starre rotors zoals vermeld in ISO 1940-1 (bijv. elektromotor rotors etc.) kunnen niet goed op deze totale systemen worden toegepast, omdat machinespillen, opspan-eenheden en gereedschappen essentieel verschillende kenmerken vertonen:

- Machinegereedschap spillen, opspaneenheden en gereedschappen zijn variërende systemen (bijv. door gereedschapswisselingen in bewerkingscentra)

- Vanwege radiale en hoek-opspanonnauwkeurigheden, leidt een herhaalde gereedschapswisseling in de spil tot variërende balanceercondities voor totale systemen

- Pastoleranties van de individuele componenten (spil, opspaneenheid en gereedschap) stellen grenzen aan het balanceerproces

Opspan-onnauwkeurigheden tussen gereedschapssysteem en machinespil stelt limieten aan de herhaalbaarheid van de balanceercondities en daarom moet bij de balanceervereisten van roterende gereedschappen rekening worden gehouden met alle essentiële parameters. Het belangrijkste doel is het beperken van onbalans gerelateerd machinetrillingen en systeembelastingen evenals procesinterferenties.

De bovenstaande omstandigheden vormen een nieuwe benadering voor het specificeren van de vereisten voor het balanceren van roterende gereedschapssystemen. De ISO 16084 standaard definieert het balanceren van roterende gereedschapssystemen op een manier die rekening houdt met de daadwerkelijke belasting op de spillagers, veroorzaakt door de gereedschapsonbalans.

ISO 16084 specificeert dat de lagerbelasting veroorzaakt door onbalans mag niet meer zijn dan 1% van de dynamische belastingscapaciteit. In deze standaard, worden alle toegestane resterende onbalansen aangegeven in (g.mm) en worden niet toegekend aan een specifieke G-klasse kwaiteitsniveau overeenkomstig ISO 1940-1 - Balanceerkwaliteitsvereisten voor rotors in een constante (vaste) toestand.

Gereedschap balanceertheorie

Rotor onbalans kan worden veroorzaakt door ontwerp, materiaal, productie en assemblage. Elke rotor heeft een individuele onbalansverdeling over zijn lengte, zelfs bij serieproductie.

Balanceren is een procedure waarbij de massaverdeling van een rotor wordt gecontroleerd, en indien nodig aangepast. Dit wordt gedaan om te waarborgen dat de onbalanskracht die op de spillagers werkt bij de service-snelheid binnen de lagercapaciteit valt. De trilling van de assen moet ook worden beheersd om binnen de gespecificeerde frequentielimieten te blijven.

Onbalans, U (g.mm)

Is een maat die aangeeft hoeveel asymmetrisch verdeelde massa radiaal afwijkt van de rotatie-as, zie figuur hierna.

U = m × e

Excentriciteit, e [µm]

De afstand tussen het rotatiecentrum en het zwaartepunt, zie afbeelding hieronder.

e = U / m

Onbalanskracht, F (N)

De onbalans creëert een centrifugale kracht die lineair toeneemt met de onbalans en kwadratisch met het aantal omwentelingen, zie centrifugale kracht onderstaande afbeelding.

F = U × ω2

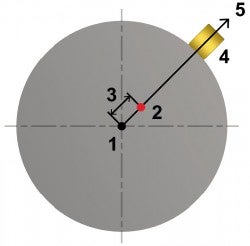

Gereedschap balanceertheorie

- Roterende as

- Zwaartepunt

- Excentriciteit

- Asymmetrisch verdeelde massa

- Centrifugaalkracht

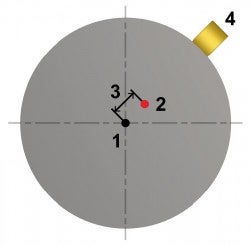

Contrabalans

Om ongewenste centrifugaalkrachten te compenseren, is het mogelijk om materiaal te verwijderen of toe te voegen, hetgeen assisteert bij het richten van het zwaartepunt naar de roterende as, zie onderstaande afbeeldingen.

Onbalans

- Roterende as

- Zwaartepunt

- Excentriciteit

- Asymmetrisch verdeelde massa

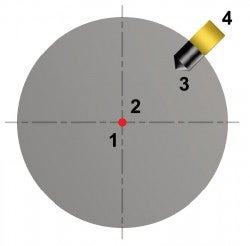

Contrabalans uitgevoerd met geboord compensatiegat

- Roterende as

- Zwaartepunt

- Boorcompensatiegat

- Asymmetrisch verdeelde massa

Balansklasse overeenkomstig ISO 1940-1 (G)

Bij het balanceren van een gereedschap conform ISO 1940-1 balansklasse G 2.5 bij 20 000 tpm is een onbalans toegestaan van 1 g.mm/kg (e=1 µm), zie onderstaande tabel. Een kleine Sandvik Coromant sticker bijvoorbeeld komt overeen met 4 g.mm. De ISO 1940/1 standaard staat meer onbalans toe op een zwaardere gereedschapshouder dan op een lichtere bij hetzelfde toerental. Dit ondanks dat een verschillende onbalans verschillende onbalanskrachten veroorzaakt waarbij er geen consistente systeembelasting wordt gerealiseerd.

Overeenkomstig ISO 1940-1 - Balanskwaliteitsvereisten voor rotoren in een constant (rigide) toestand, G is een maat van de balanceerkwaliteit van een roterend lichaam. G is de tangentiële snelheid in het zwaartepunt in relatie tot de rotatiesnelheid. G hangt af van de rotatiesnelheid (n), de bodymassa (m) en de onbalans (u). De G klasse is ongeïdentificeerd zonder dat de rotatiesnelheid bekend is.

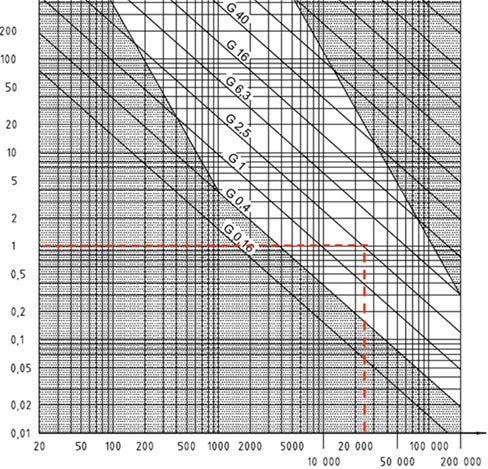

Toegestane resterende specifieke onbalans voor verschillende ISO 1940-1 G

X-as: Service snelheid n, omw/min

Y-as: Toegelaten resterende specifieke onbalans, eper, g.mm/kg

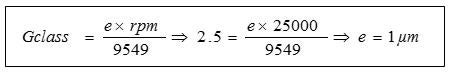

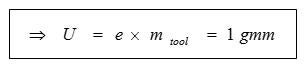

Berekeningsvoorbeeld ISO 1940-1

Coromant Capto® C4 gereedschapshouder

- Balansklasse: G2.5 bij 20000 tpm

- Gereedschapsmassa: 1,0 kg

- Balansklassevergelijking

- Excentriciteit = Onbalans/massa van gereedschap

Sandvik Coromant sticker komt overeen met 4 g.mm

Balanceren overeenkomstig ISO 16084

Een standaard maatwerkprogramma voor de toepassing van hogesnelheid snijgereedschappen. De ISO 16084 standaard betekent dat het rotor gereedschapssysteem wordt gebalanceerd dat rekening wordt gehouden met de daadwerkelijke belasting waar de spillagers aan worden blootgesteld, gebruikt niet de verschillende G-klassen maar geeft in plaats daarvan een specifiek waarde van de geaccepteerde onbalans (U) voor elk gereedschap in g.mm.

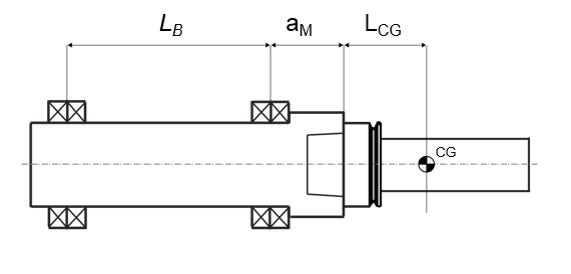

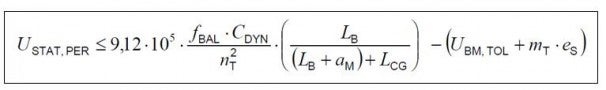

Omdat de ISO 16084 een maatwerk norm is voor hogesnelheids snijgereedschappen, impliceert dit ook dat een reeks nieuwe parameters vergeleken met de oude ISO standaard wordt geïntroduceerd. Dit maakt een realistischer manier mogelijk de onbalans van een gereedschapssysteem te bepalen. Zoals reeds vermeld worden de onbalansvereisten afgeleid uit de hoeveelheid belasting die daadwerkelijk invloed heeft op de lagers in de spil, hetgeen de basis vormt voor de hele standaard. Hierna volgt de fundamentele vergelijking voor de ISO 16084 standaard.

Stap-voor-stap berekeningsgids

- Identificeer welke spil-interface van toepassing is (heeft individueel gedefinieerde parameters). Bijv. Coromant Capto® C4 of HSK-A63

- Bepaal welke soort bewerking moet worden uitgevoerd Standaard bewerking (fBAL = 0.8)Fijne bewerking (fBAL = 0.2)

- Invoer van specifieke parameters voor het gereedschap Gereedschapsmassa (mt)Lengte tot zwaartepunt (LCG)Rotatiesnelheid van het gereedschap in TPM (n)

- Bereken de maximaal toegestane onbalans (USTAT,PER)

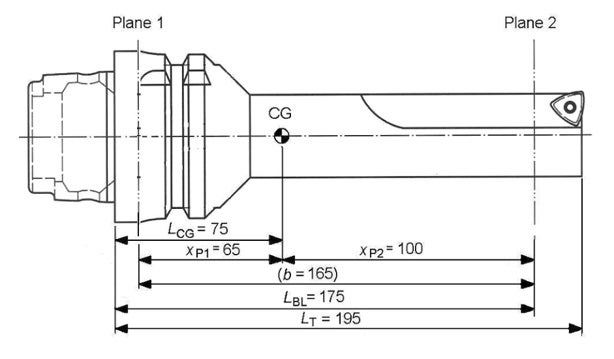

Berekeningsvoorbeeld ISO 16084

- Identificeer spil-interface: HSK-A63 Cdyn = 25 000 N (maximum lagerbelasting)Am = 50 mm (spil neuslager)Lb = 415 mm (lengte tussen lagers)Es = 2.00 µm (koppelingsonnauwkeurigheid gereedschap schacht)UBM,TOL = 0.75 g.mm (tolerantie van balanceermachine)

- Bewerking bepaald: Fijne bewerking, fbal = 0.2

- Specifieke parameters mt = 1.4 kgRotatiesnelheid, n=3500 tpmLCG = 75 mm

- USTAT,PER = 282 g.mm