ボーリング加工の適用方法

最適なボーリング加工を行なうには、いくつかの要素を考慮する必要があります。適切なツールセットアップ、チップおよび切削条件は良好な切りくず処理を達成するために慎重に検討する必要があります。当社の加工ヒントをを確認して良好な部品品質を達成してください。

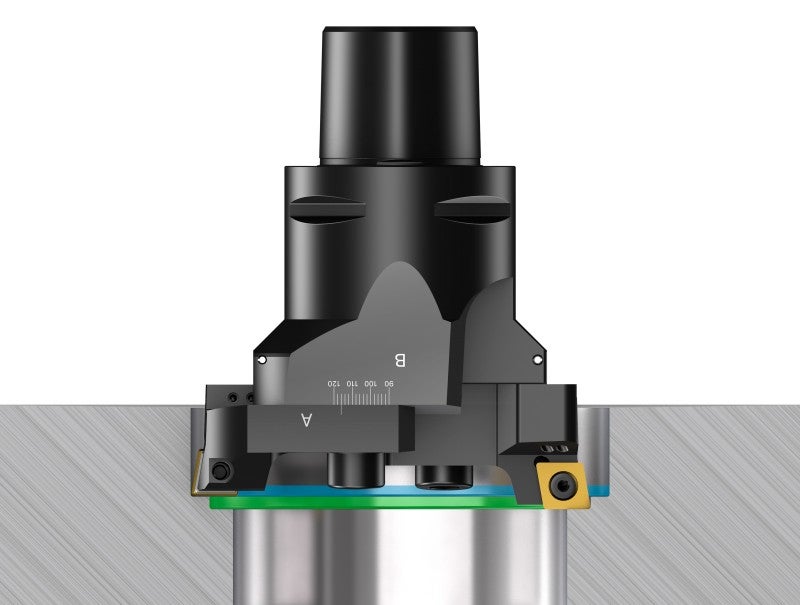

安定したボーリングツールセットアップ

ボーリング加工用アダプタの選定に際して最も重要な項目は、曲げ剛性とトルクです。最高の安定性および穴品質を達成するために、Coromant Capto® または小径用のモジュラーシステムを使用します。

Coromant Capto® は、穴あけ加工を含む、あらゆる切削加工のための唯一のモジュラーツーリングシステムです。同じ工具とアダプタを、異なる加工用途や機械で使用可能です。これにより、工場全体のツーリングシステムを標準化することができます。次の点に注意してください。

- 可能な限り短いアダプターを選択

- 可能な限り太いアダプターを選択

- リダクションが必要な場合は、可能な限りテーパタイプを選択

- 長い突出し量(4 x DCON以上)の場合、防振型アダプタを使用

- 長い工具突出しの場合、ダブルクランプを使用

Coromant® EHのような小径用のモジュラーシステムは非常に適応性の高いツーリングを実現します。多種多様なヘッド、アダプタおよびシャンクからの選択が可能です。標準化された工具は工具在庫を減らし、機械のダウンタイムを最小にします。

以下の加工に最適:

- 大型マシニングセンタなどで長いリーチを必要とするボーリング加工の場合、加工径 1–36 mm (0.039–1.42 inch) 。

- 深いポケットの加工。加工安定性を損なうことなく必要なリーチを実現。

ヒント

- 最高の安定性のために、可能な限り大きなサイズのカップリングと可能な限り小さい突出し量を選択します。

- 防振機構を追加することにより、動剛性が増します。

- 長い突出し量(4 x カップリング系以上)の場合、防振型アダプタを使用します。

- リダクションが必要な場合、テーパタイプを選択してください。

- 非常に安定性の高いのCoromant Capto® テーラーメイドリダクション/エクステンションアダプタも提供可能です。

- 長い突出し量の場合、機械と二面拘束のカップリングの組合せで最高のパフォーマンスを得られます。例えば、 Coromant Capto® カップリング、HSKおよびBIG-PLUS®。

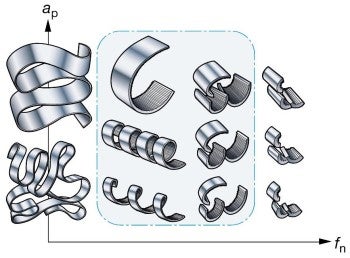

ボーリング加工での良好な切りくず処理

ボーリング加工では、特に止まり穴の場合は、切りくず生成と切りくず排出が重要な課題です。

切りくず切断と切りくず排出が十分であることを確認します。切りくずが詰まると、穴の品質、信頼性および工具寿命に影響が出ます。チップ形状と切削条件が重要です。切りくず排出、工具寿命および穴の形状を向上させるため切削油を使用してください。

不適切な切削条件は、切りくずが短すぎる/長すぎる、切削抵抗が大きすぎる、たわみ、びびりなどの問題を引き起こします。長い切りくずが加工穴にたまると、加工面品質の低下、切りくず詰まりやチップの破損につながります。

理想的な切りくずは、コンマや螺旋形状で加工穴から簡単に排出されます。切りくず処理に影響を及ぼす要因:

- チップ刃先形状と工具形状

- 切込み、送りおよび切削速度

- 被削材

- ノーズR

- 切込角(アプローチ角)

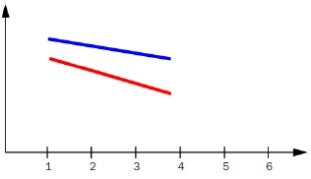

ボーリング加工での切削条件

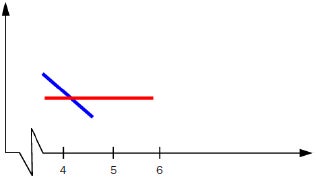

突出し量が長い場合は切削速度を落とす必要があります。グラフには、さまざまなチップブレーカと突出し量に対応してどのように切削速度を下げるかの一般的な傾向が示されています。

vc

L1 / D5m

突出し量と切削速度の関係(ブレーカを変更した場合)

青: -PR

赤: -WM

vc

L1 / D5m

突出し量と切削速度の関係

青: 従来のアダプタ

赤: 防振型アダプタ

注:

このグラフから得られる情報は、切削速度と突出し量/カップリングサイズの割合の関係を示す、あくまでも一般的な傾向です。

選定したチップブレーカと材種の切削条件は、 以下の例外事項を除いて、 基本的に守ってください。

- 荒加工の推奨切削条件は200 m/min (656’/min) を、仕上げ加工では240 m/min (790’/min) を適切な切りくず排出を確保するために推奨します。

- ファインボーリング用にボーリングバイトを使用する際の推奨開始速度: 短い鋼およびチップ付き超硬バイト用: 120 m/min (395 ft/min)長い鋼バイト用: 90 m/min (295 ft/min)研磨ブレーカ付き超硬ソリッドバイト用:: 60 m/min (195 ft/min)

- 刃先の食いつきが十分でないと、切削がスムーズに行われず、切削時に振動によりびびりが大きくなることがあります。

- 工具を最小許容径に調整した場合、切りくず排出がより重要になり、切込みを小さくする必要があります。

- ファインボーリング加工での最大送りは、求められる加工面品質により制限されます。

ボーリング加工での工具寿命延長方法

ボーリング加工時の主な3つの加工パラメータは速度、送り、切込み深さです。それぞれが工具寿命に影響します。切込みの影響が最も小さく、送りがこれに続きます。切削速度は工具寿命にずっと大きな影響を及ぼします。

切削速度の影響

低すぎる

- 構成刃先

- 刃先の目つぶれ

- 不経済

高すぎる

- 急速な逃げ面摩耗

- 仕上がりが不十分

- 急速なすくい面摩耗

- 塑性変形

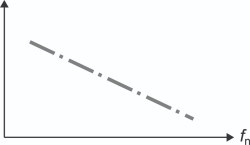

切削速度 (vc) は工具寿命に大きく影響します。

vcを調整して最適な経済性を実現します。(Y軸での工具寿命)

送り速度の影響

低すぎる

- 糸状の切りくず

- 急速な逃げ面摩耗

- 構成刃先

- 不経済

高すぎる

- 少ない切りくず処理

- 仕上面不良

- すくい面摩耗/塑性変形

- 高い消費動力

- 切りくずの溶着

- チップハンマリング

送り (fn) はvcほど工具寿命に影響しません。

(Y軸での工具寿命)

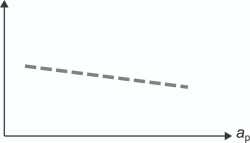

切込みの影響

浅すぎる

- 切りくず処理しづらい

- びびり

- 過剰な熱

- 不経済

深すぎる

- 高い消費動力

- チップの欠損

- 切削抵抗の増加

切込み深さ (ap) は工具寿命にわずかに影響します。

(Y軸での工具寿命)

ボーリング加工での適切なチップ選定方法

良好な切りくず処理を行なうためには、チップの正しい大きさ、形状、ブレーカおよびチップノーズRを選択することが重要です。

- 強度と経済性のために、チップの刃先角度が可能な限り大きなものを選択してください

- チップの強度のために、ノーズ R が可能な限り大きなものを選択してください。

- びびりの傾向がある場合には、より小さなノーズRを選定してください。

L = 切刃長さ(チップサイズ)

RE = ノーズR

刃先角度

詳細は荒ボーリング加工および仕上げボーリング加工を参照してください。

ボーリングチップ形状

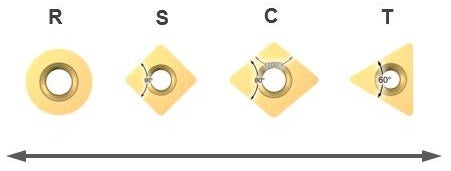

ボーリング加工でのチップ形状と先端角は、先端角が小さい三角形チップから丸チップまで大幅に変化します。

各形状にはそれぞれの特性があります。荒加工用に極めて高い剛性の形状や、ファインボーリング加工に最適な近接性の形状などです。

また、各形状には独特な制限があります。例えば、加工中に刃への近接性が高いと刃先が弱くなる可能性があります。

刃先強度(大先端角)

- 頑丈な刃先

- 高送り

- 切削抵抗の増加

- びびりの増加

少ないびびり傾向(小先端角)

- 弱い刃先

- 近接性の向上

- 切削抵抗の減少

- びびりの低減

丸チップ

丸チップは頑丈な切刃のため、三角形のチップよりも大きな切込みが可能です。

丸チップは、石油・ガス産業用途のインコネル625溶接材などのクラッド鋼加工向けの、生産性が高いソリューションです。

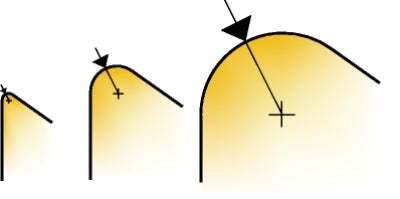

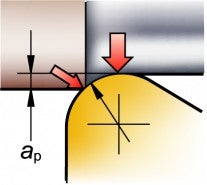

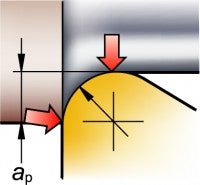

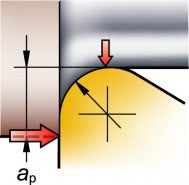

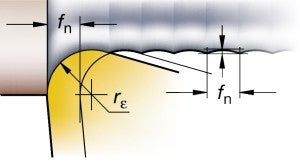

チップのノーズRと切込み

ノーズR (RE) はボーリング加工の重要な要素です。ノーズRの選定は切込み深さと送りに左右され、加工面品質、切りくず処理および刃先強度に影響を及ぼします。

小ノーズR

- 浅い切込みに最適

- びびりを低減

- 弱い刃先

大ノーズR

- 高送り

- 深い切込み

- 高い切刃信頼性

- 径方向の抵抗増加

ノーズRと切込み深さの関係はびびりに影響を与えます。切込みより小さいノーズRを選択した方が有利になる場合があります。

切込みが小さければ切削抵抗は径方向に大きくなり、チップを加工面から押し出すように作用します。切込みが大きくなると、切削抵抗は軸方向に大きくなります。

一般的な規則として、切込みはノーズRの2/3を下回らないようにしてください。切込みが小さな仕上げ加工では、切込みがノーズRの1/3未満とならないようにしてください。

ノーズRが小さければ径方向の切削抵抗を最小限におさえることができます。一方、ノーズRが大きい場合は、強力な刃先、良好な仕上げ面粗さ、および刃先への圧力が均一になるという長所があります。

仕上げ面粗さは、ノーズRと送り速度の組み合わせから直接的な影響を受けます。良好な加工面品質の達成方法はこちら

ワイパーチップ

標準の切削条件での加工面品質の向上、あるいはかなり高い送り速度での加工面品質の維持のために、ワイパーチップを使用します。

ワイパーチップは、加工状態が不安定な場合や突出し量が長い場合には推奨できません。

ボーリング加工での切削油とクーラント

切削油の主な機能は、工具とワーク被削材間の切りくず排出、冷 却、潤滑です。これは穴品質と工具寿命に影響を及ぼします。刃先のできるだけ近くに切削油を供給するために、内部給油を使用します。

- 希釈率5–8%の水溶性切削油を使用してください。

- 高圧クーラントにより切りくず排出が向上します。

- アルミニ合金の場合は、オイルミストまたはMQLを使用します。

- ドライボーリング加工は、切りくずが細かい被削材で、できれば縦穴か通り穴の加工で行うことが可能です。工具寿命が短くなる圧縮エアの使用により、切りくず処理を大きく改善できます。

注:

- ドライ加工はステンレス鋼 (ISO M) と耐熱合金 (ISO S) の加工には推奨しません。

- 外部給油は切りくずが短い被削材の場合は適用できますが、できるだけ切削油が刃先部分にかかるようにします。これが不可能な場合は、ドライボーリング加工を試してください。

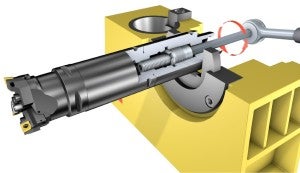

ボーリング工具の組合せ

複合ボーリングツールは、加工に合わせていくつかの部品が必要になることがあります。

- スライドまたはカートリッジ

- ボーリングアダプタ

- リダクション

- エクステンション

- ベーシックホルダ

組合せの際には推奨トルク値を守り、適切な固定具と良好なツールプリセッターを使用することが重要です。

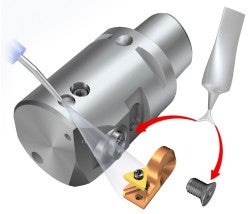

トルクレンチ

ボーリング工具に最高の性能を発揮させるためには、正しい締付けトルクでボーリング工具とチップを組付けることが必要です。締付けトルクが高すぎると、工具性能に影響が出て、チップ、ワッシャ、カップスプリングやスクリューの破損原因となる場合があります。締付けトルクが低すぎると、びびりが発生し加工精度が悪くなります。

お使いのボーリングツール用推奨締め付けトルクについては、回転工具カタログを参照してください。

工具メンテナンス

チップシートは定期的にチェックして、加工あるいは取扱い時に損傷がないかチェックしてください。チップシートに汚れや切りくずが付着していないことを確認してください。

摩耗または破損したスクリューおよびワッシャは交換します。トルクレンチを使用して、確実に正確なトルクでスクリューを締付けてください。

最高の加工性能を得るには、少なくとも1年に1回はすべての組付け部品を清掃してオイルを塗布することをお奨めします。潤滑材は、必要に応じてスクリューのネジ山とスクリューヘッド面にも塗布してください。

- 組付け部品は、組み付ける前にすべて洗浄します

- スクリューにはモリコートを使用します

- すべての組付け部品は、少なくとも年に1回はオイルを塗布します

- ファインボーリングヘッドと端面溝入れ加工ヘッドを清掃してオイルで潤滑します。最低年1回、常時使用の場合は月1回行なってください。

- 酸性でない軽切削油オイルタイプを使用Mobil Vectra Oil Nr. 2BP Energol HLP-D32Klueber Isoflex PDP 94

スプリング内蔵式ボールを押し、軽油を数滴供給して潤滑を行います。遠心力によりオイルが外側に押されて、汚れがアダプタ内部に入るのを防ぎます。

ファインボーリングヘッドの潤滑

異なる被削材のボーリング加工

異なる被削材の旋削加工については一般旋削加工を参照してください。推奨事項はボーリング加工にも有効です。