アルミ合金加工

複数の工具よりむしろ一本のフライスカッターのほうがアルミ合金加工を改善することができます

自動車産業は重量というジレンマに直面しています。例えば、2017年に米国で製造された軽量自動車の重量は平均して4,44ポンド(約1.8トン)でした — 必ずしも軽量自動車というその名前通りとは限りません。新しいコンポーネントおよびテクノロジーにより車の重量が増えていますが、環境問題もまたメーカーがより軽い車を作ることを要求します。軽量素材であるアルミ合金を使用することでこれに対処することができますが、アルミ合金のフライス加工には課題もあります。この記事では、 金属加工の世界的なリーダーであるサンドビック・コロマントの自動車部門グローバルセグメントマネージャーであるエドワルド・デボーンが、一本のフライスカッターがいかにして解決策となり得るかについて探求します。

アルミニウムと言えば、人が空を飛ぶことを可能にした素材と考えられることでしょう。航空産業におけるアルミニウムの使用は、最初の飛行機が登場する前、フェルディナンド・ツェッペリン伯爵が自らの名を付けた有名な飛行船のフレームをアルミニウムで製作した1800年代に末期にまで遡ります。軽量素材としてのアルミニウムの地位は、今日でも変わりありません。例えば、自動車エンジンブロックにおける使用は、大幅な軽量化および燃料経済性の向上を実現します。

輸送機械における他の使用場所として、欧州の乗用車のパワートレインを挙げることができます。この部分には通常、エンジンやギヤボックスなどの部品の製造用に約80 kgのアルミニウムが使用されていて、軽量化対策を考えるうえで興味深い領域となっています。アルミ合金は増々好んで使用される金属になっているため、工作機械メーカーには、アルミ合金をより扱いやすい加工素材とする専用のツーリングソリューションが必要になります。

コンポーネントの複雑さ

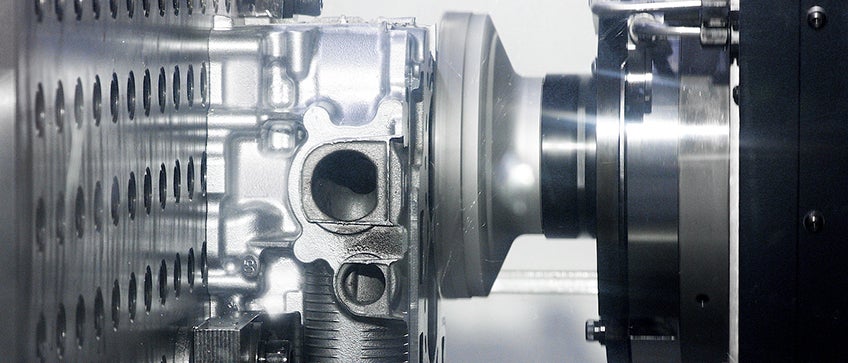

シリンダーブロックは、車両のエンジンの主要構造です。複数の可動部品を収める役割を担っていると同時に、車両を動かす動力を発生します。長年にわたり、シリンダーブロックは鋳鉄合金で製造されていましたが、今日の乗用車では、軽量化のためにアルミ合金が一般的な選択肢です。

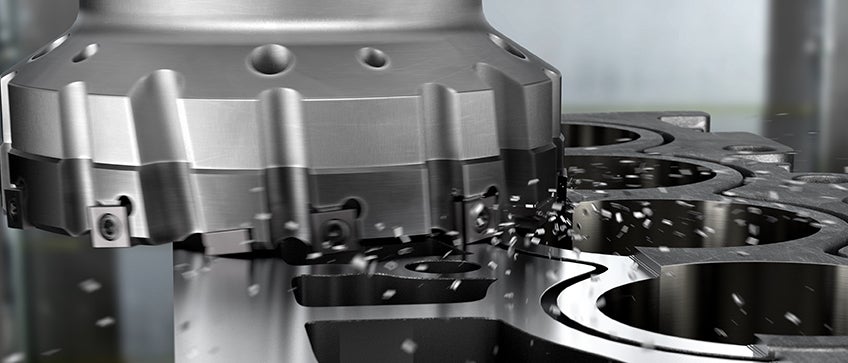

シリンダーブロックの製造には、自動車コンポーネント製造において最もたくさんの機械が関係していて、全工程にわたって複雑で厳しい公差が求められることも稀ではありません。シリンダーブロックのような重要で複雑な自動車部品の荒加工および仕上げ加工は、費用と時間がかかるプロセスです。複数の異なる工具が必要になります。つまり、セットアップの回数が増え、高い摩擦レベルに起因する熱を下げるためにより多くのクーラントが必要になります。

アルミ合金で製作されることが多いエンジンのシリンダーヘッドも、同様に不可欠な部品です。この部品は、空気と燃料を燃焼室へ運びます。シリンダーブロックの頂部にあり、バルブ、点火プラグおよび燃料噴射装置など複数の部品を収める役割を担っています。シリンダーブロックのように、シリンダーヘッドもまた複雑な高品質の加工が必要です。

アルミニウムは対照的な鋳鉄より軽量なだけでなく、はるかに柔らかくもあります。そのため、不十分な品質の仕上げ、バリおよび不規則な工具摩耗はすべて、頻繁に発生する問題となっています。それでは、自動車メーカーは、どうすればこれらの課題を乗り越えて短いサイクルタイム、良好な加工面品質、さらなるコスト節減を達成できるでしょうか?

ワンショットソリューション

金属加工のスペシャリストであるサンドビック・コロマントは、「技術革新は単純化にあり」ということを発見しました。製造業者は、正面フライス加工に複数の工具を使用するよりは、むしろ単一ソリューションを実行することでアルミニウム加工におけるより多くの課題に対処することができるようになります。ワンショットフライスカッターは、一つの工具で荒加工および仕上げ加工の両方を行うことが可能で、アルミニウム上で発生する歪みを低減し、高い加工品質達成の一助となります。

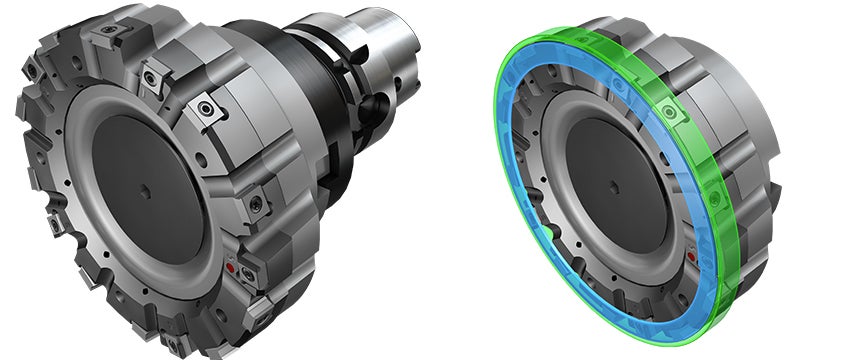

アルミ合金加工用のサンドビック・コロマントのソリューションには、トラブルがなく、正確でバリのないフライス加工用の、いくつかの当社独自の特許取得済みのカッターデザインがあります。それらのカッターデザインには、M5製品ファミリーの一部である、シリンダーヘッドとシリンダーブロック、そして薄肉部品を除く広いカッター切込みで加工するすべてのアルミニウム部品の荒および仕上げ正面フライス加工用に設計された、M5C90アルミ合金加工用フライスカッターが含まれます。この工具は、たった一回のパスで荒加工から仕上げ加工までの全工程を完了することができます。

重要なことは、この工具が荒および仕上げフライス加工をたった一回のパスで行なうことができ、そして、多くの場合、軸方向切込みが最大6 mmまで可能なことです。5倍という大幅な工具寿命の延長と、200%のサイクルタイム削減を確認しました。

ステップテクノロジーは、M5ファミリーのカッターの主要な特長です。多数の精密で寿命の長い多結晶ダイヤモンド(PCD)チップが円形構造に配置されていて、軸方向および径方向の両方において、ワークから徐々により多くの被削材を削り取っていきます。さらに、工具の最後の刃は、優れた仕上がりと平坦度を実現するワイパー設計です。ワイパーと刃の固定位置もまた、複雑で時間のかかるプリセット手順を削減します。自動車のアルミ合金製部品を完全に仕上げるためには複数の工具が必要である一方、この多くのメリットがあるソリューションは、加工中のアルミ合金表面に発生する歪みの多くを取り除きます。

自動車産業のより環境に優しい製造プロセスの継続的な探求の一環として、適切な素材の選択は車両軽量化にとって不可欠なものになることでしょう。同時に、M5C90フライスカッターのような工具が提供する加工へのシンプルなアプローチが、製造業者にアルミ合金加工の要件とその複雑さを克服する方法を提供することになります。そして、おそらくアルミニウムは、自動車産業の重量というジレンマに対する対抗手段としての正当な位置を占めることができるでしょう。