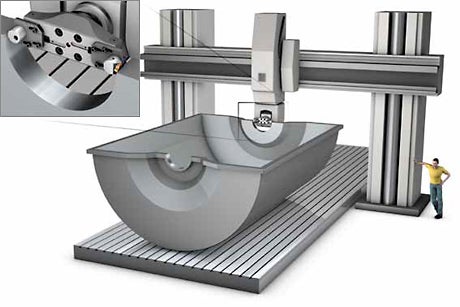

Carters de turbines

Usinage gagnant pour les carters de turbines dans la production d'électricité

La création de valeur pour les ateliers d'usinage est à la base du développement des fraises modernes de la famille CoroMill. La valeur de l'outillage est devenue un paramètre incontournable de l'usinage et un critère de performance.

- Concepts de fraises couvrant la grande majorité des besoins en termes de type, taille et applications.

- Performances élevées avec action de coupe légère ; exploitation maximum de tous les types de machines-outils ; stabilité avec différentes longueurs de porte-à-faux.

- Outils de conception moderne avec technologie de fabrication d'avant-garde ; corps de fraises trempés et précis ; positionnement et fixation des plaquettes fiables avec technologie avancée.

- Géométries d'outils et de plaquettes optimisées en fonction des matières usinées et des caractéristiques des pièces à usiner offrant résistance, acuité et avances optimisées.

- Introduction régulière de nouvelles générations de nuances de plaquettes apportant de réelles améliorations en matière de conditions de coupe, durée de vie, sécurité de l'usinage et états de surface.

- Gamme étendue de pas, de tailles et d'attachements de fraises permettant d'optimiser la productivité et la stabilité, de mieux exploiter les machines et de profiter d'une excellente évacuation des copeaux.

Surfaçage

CoroMill® 345 est excellente pour la plupart des opérations de surfaçage.

- Bonnes performances en surfaçage

- CoroMill 345

Surfaçage

Pour les coupes lourdes, il est recommandé d'utiliser CoroMill® 360.

- Surfaçage lourd

- CoroMill 360

Usinage de trous

Le nouveau système rigide CoroBore® XL est un excellent choix pour l'ébauche comme pour la finition d'alésages de grands diamètres.

- Outils d'alésage

- Alésage efficace de carters

- Exemple de solution d'usinage (en anglais)

Fraisage de rainures

L'usinage de gorges ou rainures fait souvent appel au fraisage pour l'ébauche et la semi-finition. CoroMill® 331 est l'outil de prédilection.

- CoroMill 331

Fraisage de rainures

Le tournage-fraisage peut s'avérer être un choix productif si la machine-outil peut faire tourner la pièce. Voir l'exemple d'usinage.

- Tournage-fraisage

- Exemple de solution d'usinage (eng)

Gorges

CoroCut, les adaptateurs SL et les plaquettes angulaires permettent d'usiner des profils de gorges complexes.

- Tronçonnage et gorges

Bonnes performances en surfaçage

Il est essentiel d'avoir de bonnes performances en surfaçage pour que la production soit efficace. Le fraisage des carters de très grande taille du secteur de la production d'électricité est un domaine où les bonnes pratiques font une vraie différence en termes de production et de coûts.

CoroMill® 345

Pour le surfaçage léger ou moyen de la plupart des matières, CoroMill 345 est devenue une référence depuis son introduction. L'offre extensive de corps de fraises et de plaquettes apporte d'importantes possibilités d'optimisation. Cet outil a été développé pour permettre une exploitation maximum de la puissance et du couple des machines avec des profondeurs de coupe faibles à moyennes. L'action de coupe douce autorise des avances très élevées avec des coupes courtes ; les plaquettes ont huit arêtes avec une géométrie avantageuse offrant une bonne économie.

Les corps de fraises avec des logements fixes et une technologie de cale-support exclusive associés aux nuances et géométries de plaquettes conçues en fonction des matières usinées autorisent l'application d'avances à la dent élevées et de grandes vitesses de coupe. Le grand choix de pas de fraises apporte une grande polyvalence pour l'usinage de toutes sortes de caractéristiques de pièces.

Surfaçage lourd

Les opérations de surfaçage lourd se divisent en plusieurs catégories ; les fraises avec un angle d'attaque de 45 degrés et les fraises à plaquettes rondes sont généralement adaptées à ces opérations. Cependant, pour le fraisage de grandes surfaces irrégulières, un outil vraiment résistant est nécessaire, surtout si l'efficacité et la fiabilité sont des priorités.

CoroMill® 360

La nouvelle fraise à surfacer CoroMill 360 possède un angle d'attaque de 60 degrés adapté au surfaçage ébauche lourd. Elle autorise de grandes profondeurs de coupe et une avance élevée avec des forces de coupe équilibrées tout en produisant des états de surface tout à fait acceptables. Elle incorpore des décennies d'expérience et des années de développement et d'essais dans les conditions les plus difficiles.

La possibilité d'appliquer des profondeurs de coupe axiales importantes est essentielle pour la productivité. Elle permet en effet de retirer des épaisseurs variables, et parfois importantes, de matière en une seule passe. L'effet d'amincissement des copeaux produit par l'angle d'attaque de 60 degrés permet d'appliquer une avance élevée et, par conséquent, de raccourcir le temps de coupe. Les plaquettes sont fixées par l'intermédiaire de cassettes, elles mêmes fixées dans les logements du corps de la fraise via une interface striée ; ce dispositif permet une indexation facile en machine. Les réglages de l'outil ne sont pas nécessaires. Les cassettes sont interchangeables et elles protègent le corps de l'outil de l'usure et des dommages. L'avantage de l'angle d'attaque relativement grand est qu'il permet d'avoir des biseaux plans très larges sur les plaquettes sans trop compromettre la capacité de profondeur de coupe.

L'angle d'attaque de 60 degrés présente aussi l'avantage de répartir les forces de coupe axiales et radiales de manière régulière et, donc, de profiter d'une plus grande stabilité et d'une sécurité plus élevée, ce qui est intéressant pour cette catégorie d'usinage lourd ; cet angle d'attaque autorise aussi des débits copeaux élevés avec une puissance consommée assez faible.

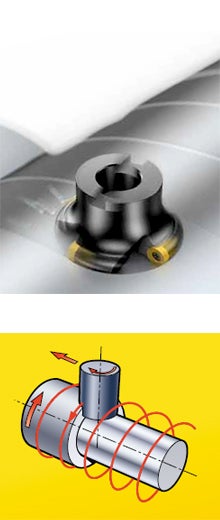

Tournage-fraisage

Le tournage-fraisage des carters exploite la possibilité de mettre ces pièces en rotation lente pendant que la fraise les usine à sa vitesse maximum. Le tournage-fraisage permet d'usiner avec efficacité de nombreuses pièces qui seraient difficiles à produire autrement et demanderaient de nombreuses opérations différentes avec plusieurs montages dans plusieurs machines. Il est idéal pour les pièces de forme asymétrique avec des surfaces courbes de moins de 360 degrés, par exemple en raison de la présence de plats, de cavités ou d'obstacles.

Outre ces grands avantages, le tournage-fraisage permet aussi d'améliorer le contrôle des copeaux, de réduire les forces de coupe, d'améliorer l'usinage des matières exigeantes et de mieux supporter les coupes interrompues. Les machines, la programmation et les outils de coupe ont connu des développements qui font du tournage-fraisage un process parfaitement viable et avantageux.

CoroMill® 345

Beaucoup des fraises CoroMill standard actuelles comme CoroMill 345 sont idéales pour le tournage-fraisage et peuvent être équipées de plaquettes de planage spécifiques. Il existe des outils pour l'optimisation des différentes configurations susceptibles de tirer avantage du tournage-fraisage.

Sandvik Coromant a mis au point des outils et des méthodes pour contrôler parfaitement les paramètres du tournage-fraisage et élargir son l'utilisation en assurant une efficacité et une qualité plus élevées. Le développement des process et des applications a permis de bien comprendre quelles incidences ont les différents paramètres sur les performances et les résultats. Le potentiel pour la fabrication est ainsi plus clair.

Le tournage-fraisage nécessite rarement des outils spéciaux pour les opérations d'ébauche. Pour optimiser les opérations de finition, il existe des plaquettes de planage standard pour CoroMill 345 qui sont spécialement conçues à cet effet. Les arêtes de planage sont droites plutôt que bombées comme les arêtes classiques pour le fraisage général afin de lisser les légères déviations de forme en surface. Les fraises à plaquettes rondes comme CoroMill 200/300 offrent la meilleure productivité lorsque la planéité de la surface n'est pas essentielle, par exemple dans l'ébauche des carters.

La technologie des applications est importante car le positionnement de la fraise par rapport à la pièce est critique pour la précision de la forme radiale, la pression sur la pièce, la sécurité et la productivité de l'opération.

Optimisation du tournage-fraisage

L'effet positif du tournage-fraisage optimisé est bien illustré par la méthode appliquée à l'usinage des gorges des couronnes d'aubes des demi-carters de turbines chez l'un des plus grands fabricants de ce type de pièce. Au lieu de l'approche traditionnelle basée sur des fraises-disques, les gorges sont usinées par tournage-fraisage en bout. Les fraises utilisées peuvent être adaptées à chaque application et elles sont plus simples à mettre en œuvre que les fraises-disques. Elles offrent aussi plus de flexibilité au niveau de la machine. Cette méthode produit en outre des gorges plus précises.

Cette application de tournage-fraisage a été mise en place dans le cadre d'un programme d'amélioration de la productivité en collaboration avec Sandvik Coromant qui était chargé d'optimiser les process dans les ateliers carters et rotors de turbines de la société. Le nouveau process, une fois réglé correctement, a apporté un gain de productivité de 40%.

Principes du tournage-fraisage

Alésage efficace de carters

Pour l'usinage d'alésages de grands diamètres dans des carters, les deux principales caractéristiques sont la résistance des outils en ébauche et leur rigidité en finition. Ces caractéristiques sont nécessaires pour obtenir une bonne productivité, une durée de vie d'outil prévisible et un usinage régulier afin de produire les tolérances de pièce requises et de bons états de surface. Avec les outils d'alésage les plus récents, ces caractéristiques sont combinées à la flexibilité et à la facilité d'adaptation des outils aux opérations et aux exigences particulières.

CoroBore® XL

CoroBore XL définit une nouvelle norme pour l'alésage de grands diamètres grâce à plusieurs développements : interface très rigide entre les composants de l'assemblé, bras très rigides avec grandes surfaces d'appui, nouveaux dispositifs pour un réglage plus efficace, arrosage par l'intérieur, plage de réglage étendue et faible poids des unités.

Rigides et fiables, polyvalents et faciles à régler, les grands outils d'alésage modernes pour l'ébauche et la finition sont conçus pour donner des résultats plus réguliers avec des vitesses d'usinage élevées.

Le nouveau système peut s'utiliser avec les concepts d'alésage existants et éprouvés ainsi qu'avec de nouvelles unités de coupe telles que des têtes d'alésage micrométrique dotées d'un système de réglage de précision simplifié. De manière générale, les plaquettes pour l'alésage micrométrique doivent être positives et avoir des arêtes vives et de petits rayons de bec afin de réduire les forces de coupe. Les plaquettes CoroTurn 107 répondent à ces critères. Lorsque la stabilité le permet, les plaquettes Wiper peuvent contribuer à optimiser l'équilibre entre l'état de surface produit et l'avance.

CoroBore® 820 XL

Pour l'ébauche, CoroBore 820 XL à cartouches réglables garantit un postionnement axial serré des deux arêtes de coupe afin d'offrir un bon équilibre dans l'alésage à deux plaquettes ou un réglage précis dans l'alésage décalé. Le réglage axial est assuré par les coulisseaux. Le bridage rigide et sûr des plaquettes est possible avec le système RC lorsque les exigences en ébauche sont élevées.

Un grand choix de bras et d'allonges permet de couvrir une grande plage de diamètres. Les nouveaux porte-outils et la nouvelle interface de broche Coromant Capto C10 ainsi que la section importante du bras de l'outil donnent un usinage performant pour les très grands diamètres.