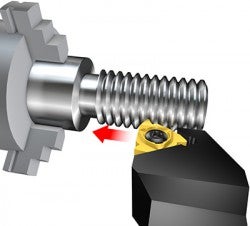

Kierresorvauksen käyttökohdevinkit

Kierresorvauksen yleinen ongelma on se, että lastut kiertyvät robottien, istukoiden, työkalujen ja työkappaleiden ympärille. Lastut saattavat myös jäädä kiinni kuljettimiin sekä aiheuttaa vaurioita ja vähentää tuottavaa koneistusaikaa. Tehokas lastunhallinta on keskeinen tekijä kierresorvauksen hyvän työkappalelaadun saavuttamisessa. Voit parantaa lastunhallintaa ja pidentää työkalujen kestoikää noudattamalla kierresorvauksen käyttökohdevinkkejämme.

OptiThreading™

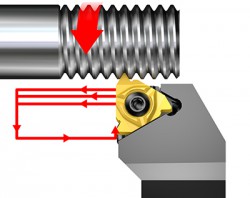

Voit saavuttaa parhaan mahdollisen lastunhallinnan käyttämällä OptiThreading™-menetelmää. Se mahdollistaa työkalujen heiluntaliikkeet ja hakkaavat pistot viimeistä lukuun ottamatta kaikille ylimenoille. Se takaa parhaan mahdollisen prosessinhallinnan ja työkappaleiden laadun.

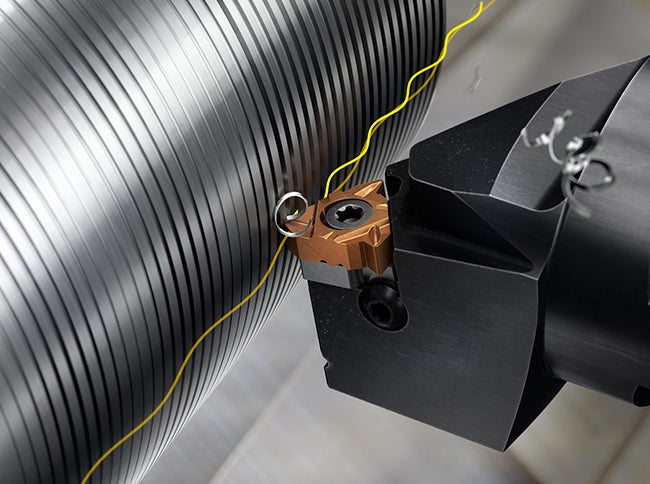

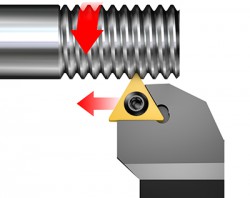

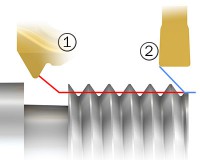

Muunnettu sivuttaissyöttö

Käytä perinteisissä kierresorvauksen käyttökohteissa parhaan lastunhallinnan varmistamiseksi muunnettua sivuttaissyöttöä. Muunnetun sivuttaissyötön ansiosta kierteitystä voidaan työstää enemmän tavallisen sorvaustoiminnon tavoin. Se mahdollistaa hallitun prosessin, jossa on vähemmän lastuongelmia, ja sen myötä ennakoitavan työkalujen kestoiän ja korkeamman kierrelaadun.

Vastakkainen sivuttaissyöttö

Vastakkaisessa sivuttaissyötössä terä voi lastuta materiaalia käyttämällä takaviistettä eli vastakkaista sivustaa, jolloin lastu voidaan ohjata oikeaan suuntaan. Tämä on tärkeää sisäpuolisissa kierresorvaustoiminnoissa, etenkin pohjareikien koneistuksessa. Tällä menetelmällä voidaan saavuttaa jatkuva sujuva koneistus ilman suunnittelemattomia keskeytyksiä.

| Tavallinen muunnettu sivuttaissyöttö | Syöttösuunta | Vastakkainen sivuttaissyöttö |

| ||

| Lastun suunta | Lastun suunta |

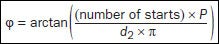

Lastuamis- ja jäähdytysneste

Lastuamisnestettä ja tarkalla nestesyötöllä varustettuja työkaluja suositellaan optimoidun lastunhallinnan ja -poiston saavuttamiseen. Tarkalla lastuamisnestesuihkulla on seuraavat edut kierresorvauksessa:

- Teräsärmän hallittu lämpötila

- Tehokas lastunpoisto

- Parempi lastunhallinta

Ulkopuolisen lastuamisnesteen ollessa käytössä käy usein niin, että vain pieni määrä lastuamisnestettä päätyy kierteeseen, eli vain pienellä lastuamisnestemäärällä on haluttu vaikutus.

Sisäpuolisen lastuamisnesteen tapauksessa nestesuihku ulottuu teräsärmään asti myös syvissä urissa. Lastuamisneste laskee lämpötilaa tehokkaasti, millä on seuraavat vaikutukset:

- Käsittelyssä voidaan käyttää suurempia lastuamisarvoja tai raskaampaa laatua

- Parempi lastunhallinta ja pinnankarheus

Matalampi lämpötila voi vähentää terän kulumista, esimerkiksi viistekulumista ja plastisia muodonmuutoksia, mikä pidentää työkalujen kestoikää. Liian pieni lämpötila kuitenkin lyhentää työkalujen kestoikää, koska jos lämpötilaa lasketaan ruostumattoman teräksen kaltaisten tarttuvien materiaalien käsittelyssä liikaa, terään muodostuu irtosärmää.

Halkaisijan tarkistus

Varmista ennen kierresorvausta, että työkappaleen halkaisija on teknisten tietojen mukainen.

- Jos halkaisija on ulkopuolisessa kierteityksessä liian suuri tai sisäpuolisessa liian pieni, ensimmäisestä pistosta tulee todella suuri ja terä saattaa rikkoutua.

- Jos halkaisija on ulkopuolisessa kierteityksessä liian pieni tai sisäpuolisessa liian suuri, kierteen halkaisijasta saattaa tulla väärän kokoinen.

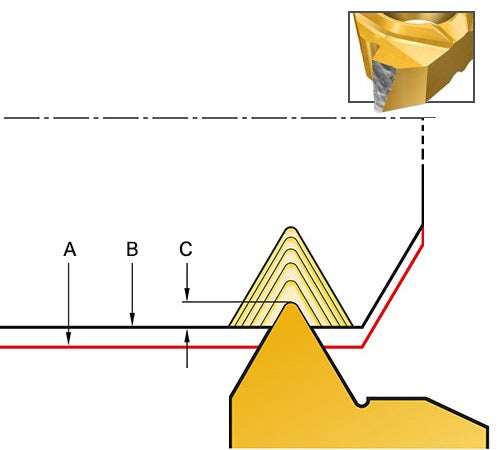

A: Ulkopuolisen kierteen liian suureksi sorvatun halkaisijan esimerkki

B: Oikea ulkopuolisen kierteen halkaisija

C: Kierteitysjakson luoma ensimmäinen ylimeno

Työkalujen kestoikä

Tutkimalla terää kierteityskäytön jälkeen tarkasti voidaan optimoida työkalujen kestoikä, lastuamisnopeus ja kierteiden laatu.

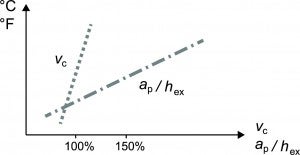

Sisäänsyöttö ja nopeus ovat kaksi tärkeintä työkalujen kestoikään vaikuttavaa koneistusparametria. Kun jompaakumpaa parametria nostetaan, työkappalekohtainen lastuamisaika lyhenee, mutta toisaalta lämpötila nousee. Liian suuri lämpötila lyhentää työkalujen kestoikää.

Työkalujen kestoiän optimoimiseksi kannattaa pikemminkin ensin optimoida sisäänsyöttö tai lastujen paksuus. Kun sisäänsyöttöä tai lastujen paksuutta lisätään, lämpötila nousee vähemmän kuin lastuamisnopeutta lisättäessä. Toisaalta liian paksut lastut voivat ylikuormittaa terää.

Lämpötilaa voidaan laskea lastuamis- eli jäähdytysnesteen avulla. Tarkka alapuolinen lastuamisneste tehoaa parhaiten.

Vaikutus lämpötilaan lastuamisnopeutta ja sisäänsyöttöä lisättäessä

| Sisäänsyöttö, ap |

|

|

| Lastuamisnopeus,vc |

|

|

Lastujen paksuus

Työstökarkaistavien materiaalien koneistuksessa kannattaa välttää matalia pistoja eli työstökarkaistavan pinnan lastuamista.

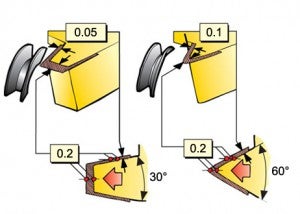

Jos radiaalinen pisto on 0,2 mm (0,008 tuumaa), lastujen paksuudeksi sivuilla tulee:

- 0,05 mm (0,002 tuumaa), 30°:n profiili

- 0,1 mm (0,004 tuumaa), 60°:n profiili

Terän nirkonsäde ja työkalujen kestoikä

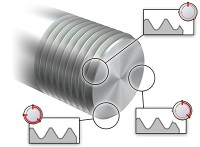

Nirkonsäde on terän pienin kärki, joka on myös sen helpoiten rikkoutuva osa kierresorvauksen aiheuttamassa äärimmäisessä paineessa.

Nirkonsäteet vaihtelevat merkittävästi eri terätyypeistä riippuen, ja lastuamisnopeus ja ylimenojen lukumäärä tulee huomioida tehokkuuden ja koneistusvarmuuden optimoimiseksi.

NPT- ja NPTF-kierremuototerillä on vakioalueen pienimmät nirkonsäteet. Optimaalinen tehokkuus voidaan saavuttaa lisäämällä ylimenojen lukumäärää ja vähentämällä lastuamisnopeutta.

Sisäpuolisella terällä on merkittävästi pienempi nirkonsäde kuin ulkopuolisella.

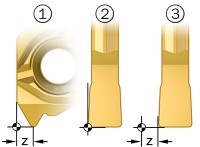

Esikoneistus sorvaustyökalulla

Sekä tuottavuutta että työkalujen kestoikää voidaan parantaa esikoneistamalla kierrettä sorvaustyökalulla ja 55°:n tai 60°:n terällä ennen viimeistely-ylimenon tekemistä kierteitystyökalulla.

Jos koneistuksessa tehtävien kierteiden tyvet ja harjanteet ovat säteeltään pieniä, samanlaista esikoneistusta voidaan myös käyttää raskaalla kierteityksellä käyttämällä terää samassa kulmassa mutta suuremmalla nirkonsäteellä. Syntyneen liikkumavaran ansiosta loput viimeistely-ylimenot voidaan koneistaa kierresorvausterällä.

Jäysteenpoistaminen

Kierteen alun jäysteenpoistaminen

Jos jäysteitä ilmenee, ne muodostuvat yleensä kierteen alussa ennen kuin terä luo koko muodon. Jäysteet voivat aiheuttaa ongelmia, ja ne tulee poistaa etenkin hydrauliikassa ja elintarviketeollisuudessa, jossa toleranssi- ja laatuvaatimukset ovat tiukkoja.

Jäysteitä ilmenee tavallisesti haastavissa ruostumattomissa teräksissä ja duplex-materiaaleissa.

Kierteiden jäysteet voidaan poistaa tavallisilla sorvaustyökaluilla. Tällöin on tärkeää huomioida jäysteenpoistoterän oikea asento suhteessa kierteeseen, nousuun ja kierrejaksoon.

Kierteiden jäysteenpoisto

- Käytä tavallista kierrejaksoa suositelluilla sisäänsyöttöarvoilla. Työkalun tulee poistua kierteestä 45°:n kulmassa

- Käytä samaa kierreohjelmaa, samaa lastuamisnopeutta sekä samaa katkaisu- ja uransorvausterää mutta puolet vähemmän ylimenoja. Ohjelmoi jäysteenpoistopituus ennen 45°:n poistumiskohtaa nousun arvoon 1 x ja mittaa nollapiste alla olevien asetusohjeiden mukaisesti

Asetusohjeet

- Aseta kierteitysterän nollapiste

- Mittaa katkaisu- ja uransorvausterän nollapiste

- Kompensoi katkaisu- ja uransorvausterä etäisyydellä

Kierteen halkaisijan jäysteenpoistaminen

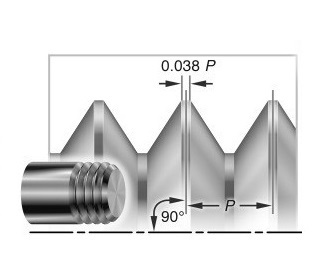

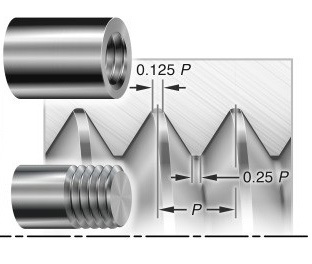

Jos kierrettä sorvataan V-profiiliterällä, kierteen harjanteeseen syntyy usein jäyste. Kierteen laadun varmistamiseksi jäyste tulee poistaa.

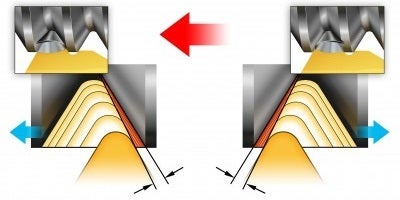

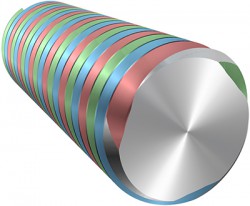

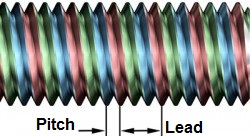

Monialkuinen kierre

Jos kierteessä on vähintään kaksi rinnakkaista kierteen uraa, tarvitaan myös vähintään kaksi aloitusta. Tällaisen kierteen pää on tällöin kaksi kertaa yksialkuisen ruuvin tulon kokoinen.

Tulo kasvaa suhteessa nousuun riippuen alkujen lukumäärästä:

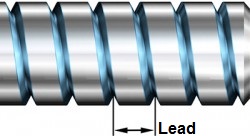

- Yksialkuinen kierre – tulo ja nousu vastaavat toisiaan

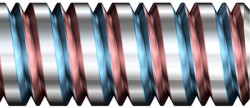

- Kaksialkuinen kierre – tulo on kaksi kertaa nousun kokoinen

- Kolmialkuinen kierre – tulo on kolme kertaa nousun kokoinen ja niin edelleen

Jos haluat tuottaa monialkuisen kierteen, tee yksikierteinen kierreura useilla ylimenoilla ja sen jälkeen toinen kierreura useilla ylimenoilla ja lopuksi kolmas kierreura useilla ylimenoilla.

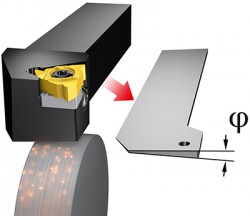

Oikean aluspalan valitseminen on tärkeää. Laske oikea vietto- eli nousukulma tuloarvon avulla ja valitse aluspala sen mukaan. Katso osio: Kierresorvauksen terän ja aluspalan valitseminen.

Ulkopuolisen työkalunpitimen säätö

Jos nousu on kaksin- tai kolminkertainen ja niin edelleen, tulokulma muuttuu merkittävästi, ja äärimmäisissä tapauksissa aluspalojen kattamat alueet eivät enää riitä. Tällöin ulkopuolista työkalunpidintä voidaan jyrsiä tai hioa tulokulman suuntaan.

- Älä hio aluspaloja. Se vaikuttaa koko järjestelmän vakauteen

- Laske tulokulma φ eli nousukulma ja tilaa erikoispidin

- Jos käytössä on suuri nousu ja pieni halkaisija, tulokulmasta tulee suuri