Soluciones de cambio rápido

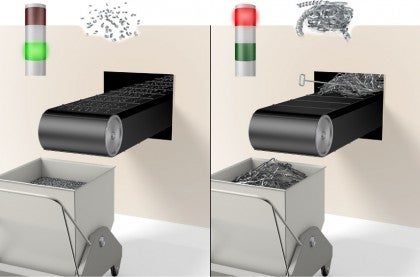

Cuando se habla de productividad, suele hacerse referencia a la eficiencia de mecanizado. No obstante, la utilización de la máquina o el tiempo durante el que la luz verde de la máquina está encendida es tanto o más importante.

La solución de herramienta de cambo rápido le permite incrementar realmente la utilización de su máquina a través de la reducción del tiempo dedicado a mediciones, reglajes y cambios de las herramientas.

Factores de productividad

La productividad es el número de piezas producidas por turno o semana. Comprender dónde pueden conseguirse las mejoras más importantes es de vital importancia antes de plantearse qué soluciones adoptar. Deben tenerse en cuenta dos factores importantes:

- Eficiencia de mecanizado: puede medirse en términos de velocidad de arranque de metal (cm3/min (pulg.3/min)) para cualquier operación

- Utilización de la máquina: esta se puede medir en porcentaje de tiempo que la luz verde está encendida (la capacidad de mantener una producción continua durante periodos prolongados)

La utilización de la máquina está vinculada en gran medida con la configuración y las opciones de la máquina. Esto debe tenerse en cuenta antes de invertir en máquinas nuevas para garantizar que se implementan las mejores tecnologías.

Los "ladrones de tiempo" típicos en las fábricas, que reducen la utilización de las máquinas:

- Reglaje del lote

- Medición de las piezas en la máquina

- Reglaje de la herramienta en la máquina

- Reglaje de las tuberías de refrigerante

- Cambio de las herramientas gastadas

- Eliminación de viruta alrededor de las herramientas o cintas transportadoras bloqueadas

- Cambio de piezas

Cómo se cargan y se miden las herramientas tiene una gran influencia sobre la utilización de la máquina; la mejor comparación sería el deporte del motor y minimizar el tiempo que el monoplaza está en el pit stop, razón por la cual minimizar cualquier parada de la máquina resulta tan importante.

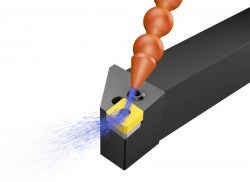

El suministro de refrigerante interior garantiza el uso de la capacidad máxima de la máquina a través de las unidades de corte optimizadas que reducen el reglaje y suministran el refrigerante con el impacto máximo para controlar así la viruta.

Ventajas de las herramientas de cambio rápido

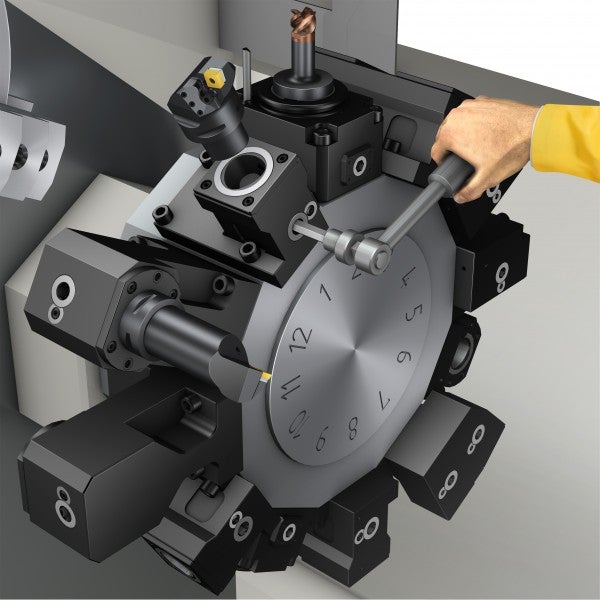

Los tornos CNC y las máquinas con cabezal móvil ofrecen un intercambio rápido de las herramientas, pero, por lo general, una menor utilización que los centros de mecanizado debido al tiempo dedicado al cambio de las herramientas y la configuración. El cambio rápido manual se utiliza cuando la máquina no dispone de cambio de herramientas automático (ATC), para asegurar que la luz verde de la máquina está encendida durante más tiempo. Las ventajas de usar el cambio rápido son múltiples.

Tiempo de cambio de lote reducido utilizando kits de herramientas

El tiempo de cambio de un tipo de herramienta a otro se reduce drásticamente.

- Portaherramientas de torneado de 5–10 minutos a 30 segundos

- En el caso de las barras de mandrinar, se tarda un poco más que en las herramientas con mango debido al reglaje de la altura central y al suministro de refrigerante

- Las ventajas de las herramientas del cambio rápido es incluso mayor en combinación con las barras de mandrinar largas. Las barras de mandrinar de hasta 10 veces el diámetro pueden cambiarse con una precisión de 2 μm (78,7 μpulg.) en menos de 1 minuto

- Herramientas motorizadas de 5–20 minutos a 30 segundos. Los portaherramientas accionados normales son ER o de planeado. Los ER se limitan a fresas de ranurar con un diámetro máximo de 25 mm (1 pulg.) lo que se traduce en dos portaherramientas motorizados independientes. Con Coromant Capto®, la misma unidad cubre todas las aplicaciones

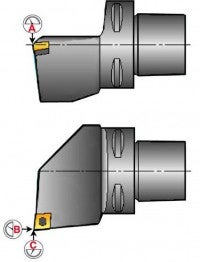

Mayor número de posiciones de la herramienta

Aumento del número de posiciones de la herramienta con portaherramientas dobles, lo que permite utilizar el bloque tanto para operaciones interiores como exteriores.

Los centros de torneado con portaherramientas motorizados suelen presentar espacio limitado. Emplear unidades de sujeción dobles permite utilizar herramientas gemelas o una mayor variedad de herramientas, reduciendo así los requisitos de cambio de herramienta para una mayor gama de componentes. Pueden utilizarse unidades de sujeción dobles cuando la máquina dispone de eje Y, semitorreta o husillo secundario.

Reducción del tiempo de intercambio en herramientas desgastadas

Portaherramientas accionados: cada vez que se cambia una herramienta de metal duro integral, debe recalibrarse la compensación de la herramienta. Con las fresas/brocas de plaquita intercambiable, hay que cambiar varias plaquitas. Usar herramientas gemelas y cambiar la fresa fuera de la máquina es mucho más rápido.

Portaherramientas estáticos: para plaquitas únicas con una buena accesibilidad se puede actuar de forma rápida realizando el cambio directamente en la máquina. Sin embargo, poder retirar la herramienta garantiza el mantenimiento optimizado de la herramienta, su montaje correcto y la ausencia de paradas no planificadas por la falta de piezas de repuesto.

Eliminación del reglaje de las tuberías de refrigerante

Aunque varía de una aplicación a otra, cuando los operarios reglan la dirección de la tubería de refrigerante, suelen ser necesarios de dos a tres intentos hasta que se posiciona correctamente, lo que enciende la luz roja. El control de viruta deficiente suele provocar que la viruta golpee la tubería y obliga a reglarla regularmente.

Aceleración del inicio de la producción

Al eliminar la "pieza de prueba" o los "cortes de medición", aumenta la tasa de producción y se reducen los desechos. El uso de un sistema de cambio rápido durante todo un año resulta en un incremento del número de piezas adicionales producidas y una reducción de la tasa de desechos considerables.

- Pieza de prueba inicial para producción de mayor volumen: la primera pieza de todo cambio de herramienta es a menudo un desecho y el cambio de herramienta comprende: cambiar la herramienta (mantener la compensación antigua), mecanizar la pieza completa, medir la pieza acabada y ajustar la compensación

- Cortes de medición para producción de volumen bajo/medio: tomar un corte de medición con compensación en retroceso garantiza que no se deseche la pieza, pero puede llevar más tiempo. El tiempo de cambio de herramienta comprende; cambiar la herramienta, eliminar la compensación, cortar, medir y ajustar la compensación

Ergonómico y fácil de usar para el operario

El cambio rápido permite al operario cambiar las herramientas fuera de la máquina, lo que reduce los accidentes, los errores y la búsqueda de piezas caídas. También es fácil de estandarizar en todos los tipos de máquinas.

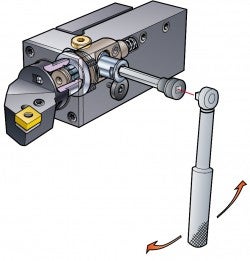

Cambio rápido en máquinas con cabezal móvil

Dada la compacta superficie de las máquinas con cabezal móvil, el espacio de cambio de las herramientas es limitado. A menudo, es necesario retirar las herramientas con mango para cambiar la plaquita, de modo que el tiempo de configuración es mayor que el necesario en un centro de torneado convencional.

El cambio rápido, como el sistema de sujeción QS™, maximiza el tiempo de producción activo en máquinas con cabezal móvil frente a los mangos convencionales. La herramienta puede retirarse de la máquina para el cambio de la plaquita y el retorno rápido y preciso permite empezar a trabajar directamente sin necesidad de realizar reglajes/mediciones.

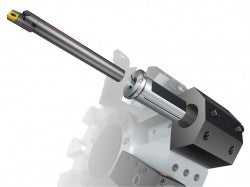

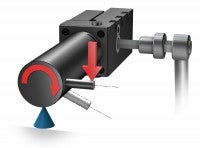

Reglaje rápido de las barras de mandrinar

El reglaje de las barras de mandrinar en la torreta requiere más tiempo que el de las herramientas con mango debido al posicionamiento de la longitud/altura central, así como al suministro de refrigerante interior en la parte trasera de la herramienta.

Los manguitos, como EasyFix, suponen una forma rápida y sencilla de obtener una altura central correcta al montar barras de mandrinar cilíndricas en la máquina. Una solución de émbolo de muelle montada en el manguito encaja rápidamente en la ranura de la barra, lo que garantiza la altura central correcta y piezas de alta calidad constante.

El manguito está disponible en una versión con sellado metálico para refrigerante a alta presión, así como en la versión original con una ranura rellena de un sellante de silicona para bajas presiones de refrigerante.

Cambio rápido con Coromant Capto®

Coromant Capto® es un concepto modular de cambio rápido que garantiza que se maximiza tanto la utilización de la máquina como la eficiencia de mecanizado. Estas son algunas de las características clave de Coromant Capto®.

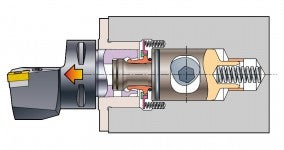

Sujeción de segmento

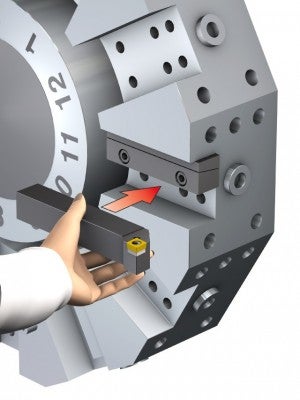

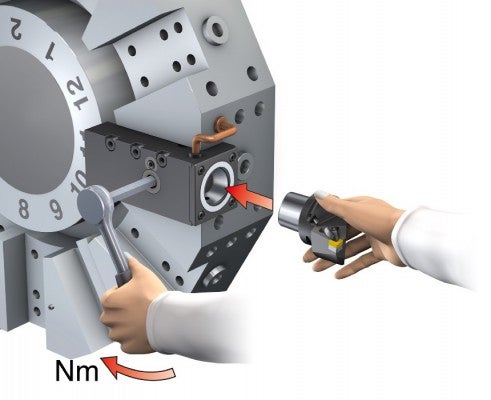

El tirante accionado por el árbol de levas se utiliza tanto para bloquear el acoplamiento, con la sujeción de segmento, como para extraer la cabeza de corte. Solo se requiere una vuelta para bloquear y desbloquear la unidad de sujeción manual. La leva dispone de un ángulo de autobloqueo para que no se abra durante el mecanizado.

Repetibilidad

La gran precisión del acoplamiento y su diseño de autocentrado garantizan una precisión repetible de ±2 micras en los ejes x, y, y z para una y la misma unidad de corte en el mismo receptor hembra.

Esto permite el reglaje previo fuera de la máquina para una producción de lotes elevada o kits de herramientas para el cambio de lote. Esta repetibilidad elimina los cortes de medición, lo que permite empezar a mecanizar más rápidamente y desechar menos piezas.

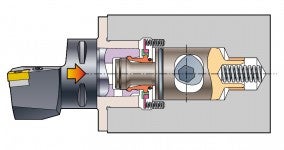

Mayor estabilidad

La estabilidad se mide en términos de resistencia a la flexión y transmisión del par. Las características clave que proporcionan una estabilidad superior son:

- Contacto de cara y contacto: resistencia a los momentos de flexión y precisión posicional

- Acoplamiento poligonal: la gran superficie de contacto transmite el par sin piezas sueltas como pasadores o llaves. La carga del par se extiende de forma simétrica, sin picos, independientemente de la dirección gracias al autocentrado de la forma poligonal para obtener una altura central precisa del asiento de la punta

- Fuerza de sujeción elevada: la sujeción de segmento genera unas fuerzas de sujeción elevadas, garantizando un ajuste a presión y un contacto de dos caras que resiste el momento de flexión generado durante el corte

Más información sobre la transmisión del par y la resistencia a la flexión

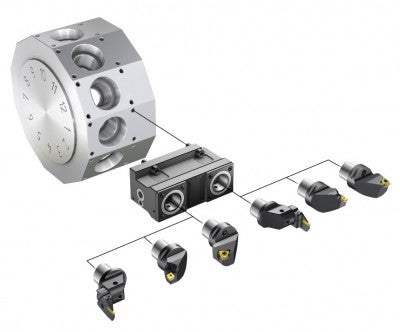

Gama de unidades de sujeción

De C3 a C10 se utilizan para el cambio rápido en tornos CNC. El tamaño depende del tamaño de la máquina y de los parámetros de corte.

Los adaptadores de los cabezales de los tornos verticales varían, por lo que el bloque de la unidad de sujeción manual con unidades de sujeción Coromant Capto® es suministrado directamente por el fabricante de la máquina-herramienta con la máquina o se pide por separado como bloque especial.

VDI-DIN 69880

Mango

CBI (Con perno)

CDI

Cola de milano VDI-DIN 69881

VTL - Específico de la máquina

Unidades de sujeción Coromant Capto® para acoplamientos con perno (CBI)

Hay disponibles unidades de sujeción adaptadas a la máquina (MACU) como productos estándar para los diseños de adaptador de torreta de los siguientes fabricantes de máquinas-herramienta.

Aunque puede que los centros de torneado automatizados no sean el estándar actual de la industria, la creciente demanda de producción sin mano de obra hace que la inversión en el ATC sea un movimiento estratégico para el futuro.

En el caso de centros de torneado vertical más grandes, se encuentra disponible una opción de cambio automático de herramientas con almacén de disco que permite almacenar barras de mandrinar largas. Ofrece más posiciones de herramientas, aumenta la flexibilidad y permite mecanizar sin supervisión.

Para los centros de torneado equipados con una torreta ATC-MACU, el cambio automático de herramienta está disponible para los portaherramientas accionados y estáticos. Debido a los frecuentes cambios manuales de herramienta, la utilización de la máquina en los centros de torneado suele ser baja. El cambio automático de herramienta resuelve este problema, ya que permite un mecanizado sin supervisión, que a su vez aumentará el rendimiento y estabilizará el proceso de producción.

El cambio automático de herramienta en los centros de torneado es una solución revolucionaria que permite mecanizar sin supervisión y maximiza el rendimiento.

Adaptador de disco Coromant Capto® (CDI)

El CDI se desarrolló como un adaptador de torreta que se puede estandarizar como sustitución del VDI, independientemente del tipo de máquina. La opción de la torreta CDI está disponible para muchos fabricantes de máquinas-herramientas.

Unidades de sujeción no estándar: conjuntos de unidades de sujeción

Los conjuntos de unidades de sujeción se utilizan para adaptarlas a requisitos específicos. Se utilizan habitualmente para bloques de herramientas en tornos verticales, unidades dobles o para incorporar el cambio rápido en torretas existentes.

Los manguitos del conjunto de sujeción están disponibles en diferentes formas dependiendo de la aplicación.

General

Cuadrado: unidades dobles

Aplicaciones de barras de mandrinar excéntricas

Modelos de unidades de sujeción específicas para mecanizado

Exterior: torneado del diámetro exterior

Cx-TRE-xxxxA

Exterior simple

Cx-TRE-xxxxA-DT

Doble para husillo secundario

Cx-TRE-xxxxA-YT

Eje Y

Cx-TRE-xxxxA-TT

Semitorreta

APB-TNE-xxxxA-25

Adaptador de lama de tronzar

Interior: taladrado/torneado del diámetro interior

Cx-TRI-xxxxA

Interior sencillo

Cx-TRI-xxxxA-SS

Husillo secundario

Cx-TRI-xxxxA-DT

Doble para husillo secundario

Cx-TRI-xxxxA-YT

Eje Y

Cx-TRI-xxxxA-TT

Semitorreta

Accionado

Cx-DTE-xxxxA-E/I

Exterior

Cx-DTI-xxxxA-E/I

Interior