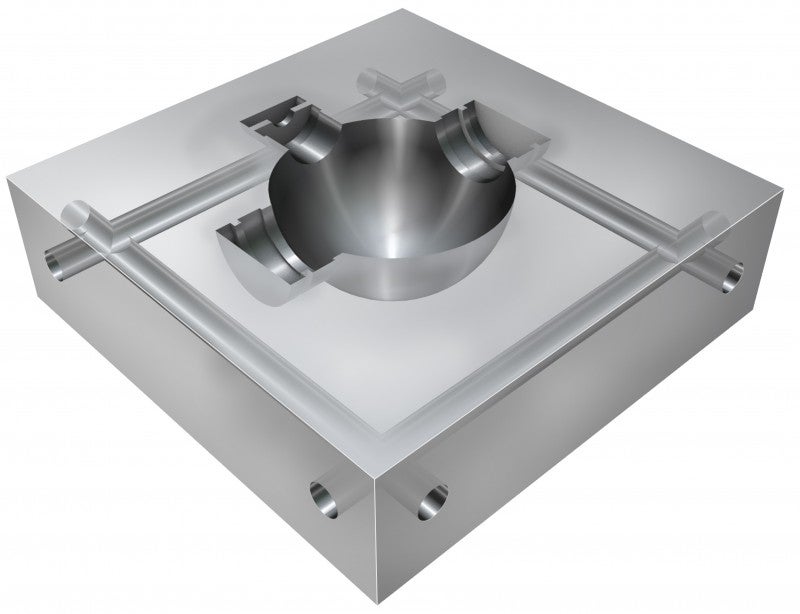

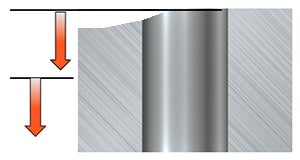

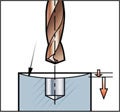

Perforación superficial irregular

La perforación de superficies irregulares puede provocar fuerzas excesivas y desiguales en los filos de corte de la perforación, lo que provoca un desgaste prematuro. Es importante seguir las pautas y reducir la alimentación cuando sea necesario.

Obtenga más información sobre los desafíos y estrategias para cada tipo de taladro.

Brocas de plaquita intercambiables

Perforación superficial irregular

Irregular

Convexo

Cóncava

- Utilice el taladro más corto posible para minimizar las tendencias a la vibración y disminuir los efectos de la deflexión

- Valores iniciales recomendados para la velocidad de corte y el avance más bajo recomendado

- No se recomienda para 6–7×DC cuando el radio cóncavo es igual o menor que el radio de taladro

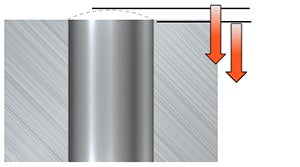

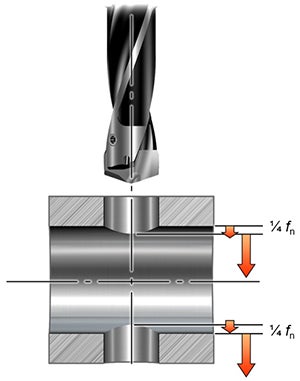

Orificios pretaladrados

- Para mantener la fuerza de corte equilibrada entre la plaquita central y periférica a un nivel aceptable, el orificio pretaladrado no debe ser mayor que DC/4

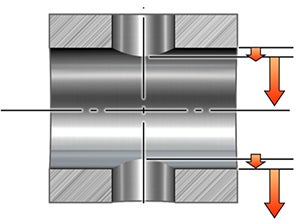

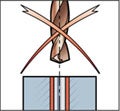

Perforación de agujeros transversales

Desafíos:

- La evacuación de virutas se ve afectada, podría volverse más problemática

- Desbarbar en el cruce es difícil. La formación de rebabas debe ser lo más pequeña posible

- Causa más desgaste de la herramienta que el taladrado convencional

Directrices:

- Para agujeros con diferentes diámetros: taladrar primero el agujero más grande para reducir la formación de rebabas

- Comience con el avance más bajo recomendado durante el cruce de agujeros

- No se recomienda en materiales de astillado largo debido a la evacuación de virutas al cruzar agujeros

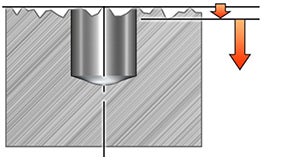

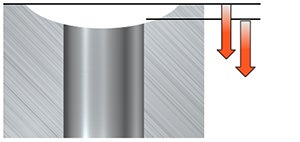

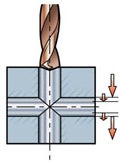

Taladrado de entradas/salidas inclinadas

Genera fuerzas desiguales y excesivas que actúan sobre los filos

- Corte intermitente a medida que el taladro entra/sale de la pieza

- Aumenta la probabilidad de vibración

- Puede distorsionar el perfil de perforación

- Causa más desgaste de la herramienta que el taladrado convencional

Recomendaciones generales:

- La estabilidad es crucial. Una pequeña relación longitud/diámetro ayudará a mantener las tolerancias

- Se recomienda fresar una superficie plana pequeña al entrar en piezas con una gran inclinación

Superficies inclinadas o en ángulo, entrada

- Utilice el taladro más corto posible para minimizar las tendencias a la vibración y disminuir los efectos de la deflexión

- Comience con la velocidad de corte recomendada más baja y 1/3 de la alimentación recomendada más baja (o inferior) hasta que esté completamente acoplada y luego vuelva a la alimentación normal

- 4–5×DC la entrada inclinada puede inclinarse hasta 15º

- 6–7×DC la entrada inclinada puede inclinarse hasta 10º

Superficies en ángulo o inclinadas, salida

- Utilice el taladro más corto posible para minimizar las tendencias a la vibración y disminuir los efectos de la deflexión

- Valores iniciales recomendados para la velocidad de corte y el avance más bajo recomendado (o inferior)

- 4–5×DC la salida inclinada puede inclinarse hasta 15º

- 6–7×DC la salida inclinada puede inclinarse hasta 5º

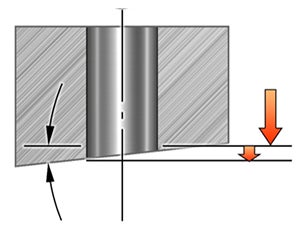

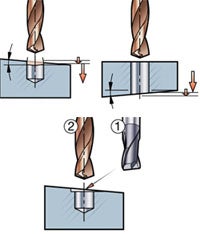

Taladrado de superficies curvadas asimétricamente

- Utilice el taladro más corto posible para minimizar la flexión del taladro hacia afuera desde el centro, similar a una superficie inclinada

- Reducir el avance a 1/3 de la velocidad de penetración inicial para una superficie cóncava

- El radio de la superficie curva debe ser mayor que el radio de taladro

- No recomendado para brocas × 6-7DC

Brocas de punta intercambiable

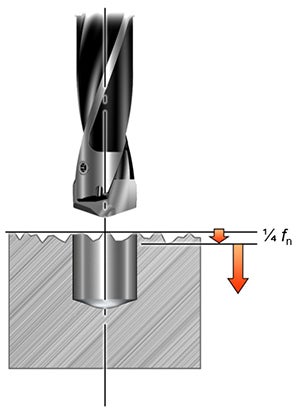

Superficies irregulares

- Reduzca la velocidad de avance a 1/4 de la velocidad normal para evitar el astillamiento

- En condiciones inestables, haga un agujero piloto (preferiblemente con CoroDrill® 870 corto) o un fresado por puntos para crear una superficie plana.

Superficies convexas/cóncavas

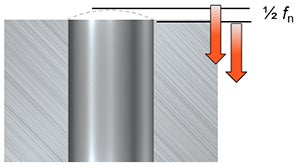

Convexo

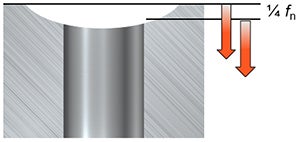

Cóncava

- El agujero debe ser perpendicular a la superficie

- Radio de superficie mín. recomendado

- Convexo: 4×DC

- Cóncavo: 1×DC

- Garantice condiciones estables y utilice el taladro más corto posible

- Reducir el avance durante la entrada

- Convexo: 1/2 de la tasa normal

- Cóncavo: 1/4 de la tasa normal

- La calidad del agujero y la vida útil de la herramienta podrían verse afectadas en comparación con condiciones favorables

- Haga un agujero piloto o un fresado por puntos para crear una superficie plana si el radio es menor de lo recomendado

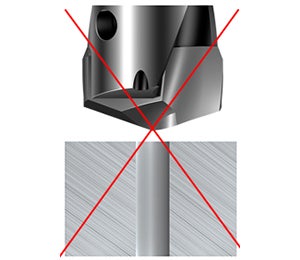

Orificios pretaladrados

- No recomendado debido al riesgo de astillamiento en el filo

Perforación de agujeros transversales

Desafíos:

- La evacuación de virutas se ve afectada, podría volverse más problemática

- Desbarbar en el cruce es difícil. La formación de rebabas debe ser lo más pequeña posible

- Causa más desgaste de la herramienta que el taladrado convencional

Directrices:

- Siempre perfore primero el agujero más grande para minimizar la formación de rebabas internas

- El diámetro mínimo recomendado en el agujero a cruzar es de 2×DC (para garantizar que el centro de la punta entre primero en la pieza de trabajo)

- Garantice condiciones estables y utilice el taladro más corto posible

- Reducir el avance a 1/4 de durante la entrada y salida de agujeros

- Reducir la alimentación por retracción

- La calidad del agujero y la vida útil de la herramienta podrían verse afectadas en comparación con condiciones favorables

Taladrado de entradas/salidas inclinadas

Genera fuerzas desiguales y excesivas que actúan sobre los filos

- Corte intermitente a medida que el taladro entra/sale de la pieza

- Aumenta la probabilidad de vibración

- Puede distorsionar el perfil de perforación

- Causa más desgaste de la herramienta que el taladrado convencional

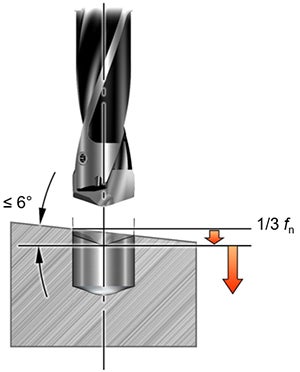

Superficies inclinadas o en ángulo, entrada

- El ángulo máximo recomendado desde el centro hasta la esquina es de 6 grados para garantizar que la punta entre primero en la pieza de trabajo

- Garantice condiciones estables y utilice el taladro más corto posible

- Reduzca la alimentación a 1/3 de la velocidad normal durante la entrada

- Hacer un agujero piloto (preferiblemente con CoroDrill 870 corto) o fresar® por puntos para crear una superficie plana si es mayor ángulo o longitudes más largas

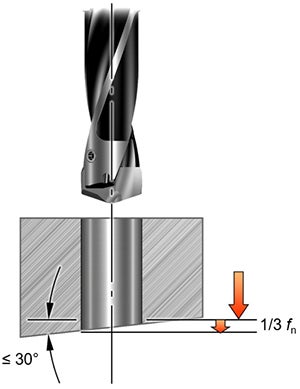

Superficies en ángulo o inclinadas, salida

- El ángulo máximo recomendado es de 30 grados

- Garantice condiciones estables y utilice el taladro más corto posible

- Reduzca el avance a 1/3 de la velocidad normal durante la salida del agujero

- Reducir la alimentación por retracción

- La calidad del agujero y la vida útil de la herramienta podrían verse afectadas en comparación con condiciones favorables

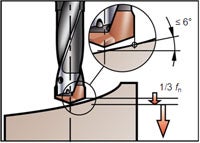

Taladrado de superficies curvadas asimétricamente

Hace que el taladro se doble lejos de la línea central del agujero

- Inicialmente, solo la periferia del filo está en contacto

- Similar pero no idéntico a superficies inclinadas

- El ángulo máximo recomendado desde el centro hasta la esquina es de 6 grados

- Condiciones estables

- Utilice el taladro más corto posible

- Reducir el avance a la velocidad normal durante la entrada

- La calidad del agujero y la vida útil de la herramienta podrían verse disminuidas en comparación con la perforación en condiciones favorables

- Haga un agujero piloto o un fresado por puntos para crear una superficie plana si hay un ángulo más grande o una longitud más larga

Brocas de metal duro macizo

Superficies irregulares

- Puede dañar el taladro al penetrar en la superficie y/o salir del agujero

- Preste especial atención a las brocas de pequeño diámetro, ya que puede producirse una desviación que cause desalineación, desviación del agujero e incluso rotura de la herramienta

- Reduzca el avance al 25% de la velocidad recomendada hasta que el diámetro completo esté en corte para reducir el riesgo de astillamiento

Superficies convexas

- Posibilidad de taladrar si el radio es > 4 veces el diámetro de taladro y el agujero es perpendicular al radio

- Alimentación: 50-100% de la velocidad recomendada hasta que el diámetro completo esté en corte

- Alternativamente, frese un pequeño plano en la superficie antes de taladrar

Superficies cóncavas

- Posibilidad de taladrar si el radio es >15 veces el diámetro de taladro y el agujero es perpendicular al radio

- Reduzca el avance al 30% de la velocidad recomendada hasta que el diámetro completo esté en corte

- Alternativamente, frese un pequeño plano en la superficie antes de taladrar

Orificios pretaladrados

- No recomendado debido al riesgo de astillamiento en el filo

Perforación de agujeros transversales

Desafíos:

- La evacuación de virutas se ve afectada, podría volverse más problemática

- Desbarbar en el cruce es difícil. La formación de rebabas debe ser lo más pequeña posible

- Causa más desgaste de la herramienta que el taladrado convencional

Directrices generales:

- Por lo general, es necesaria la reducción del avance a medida que el taladro cruza el agujero existente

- Para agujeros con diferentes diámetros: taladrar primero el agujero más grande para reducir la formación de rebabas

- Para profundidades de perforación inferiores a 12×D, reduzca el avance al 25% de la velocidad recomendada al cruzar el agujero existente

- Para agujeros con diferentes diámetros: taladrar primero el agujero más grande para reducir la formación de rebabas

Taladrado de entradas/salidas inclinadas

Genera fuerzas desiguales y excesivas que actúan sobre los filos

- Corte intermitente a medida que el taladro entra/sale de la pieza

- Aumenta la probabilidad de vibración

- Puede distorsionar el perfil de perforación

- Causa más desgaste de la herramienta que el taladrado convencional

Recomendaciones generales:

- La estabilidad es crucial. Una pequeña relación longitud/diámetro ayudará a mantener las tolerancias

- Se recomienda fresar una superficie plana pequeña al entrar en piezas con una gran inclinación

- Inclinaciones de hasta 10 grados

- Reduzca el avance al 30% de la velocidad recomendada hasta que el diámetro completo esté en corte

- Inclinaciones de más de 10 grados

- No recomendado para taladrado

- Alternativa para grandes inclinaciones: fresar una superficie plana pequeña y, a continuación, taladrar el agujero

Taladrado de superficies curvadas asimétricamente

- No se puede utilizar: solo se cortarán partes del filo y es posible que la punta no entre en contacto primero con la superficie

- Alto riesgo de astillamiento