Taladrar un agujero

El taladrado suele realizarse bien avanzado el proceso de fabricación, cuando las operaciones anteriores ya han incrementado el valor inicial de la pieza. La aplicación de taladrado, aunque aparentemente sencilla, es una operación compleja en la que superar la capacidad de la herramienta o el fallo de la misma puede tener serias consecuencias.

Consideraciones iniciales para taladrar un agujero

1. El agujero

Las consideraciones más básicas para taladrar un agujero son:

- Diámetro del agujero

- Profundidad del agujero

- Calidad del agujero

El tipo de agujero y la precisión necesaria afectan a la elección de la herramienta. El taladrado puede verse afectado si la superficie de entrada/salida es irregular o en ángulo y si los agujeros son cruzados.

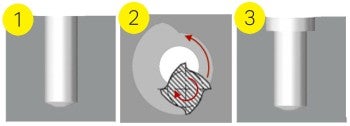

Tipos de agujero

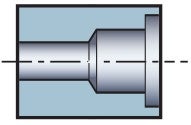

Pasante

Ciego

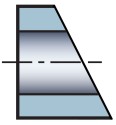

Chaflán

Paso

Entrada

Salida

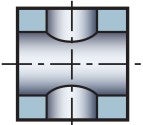

Cruzado

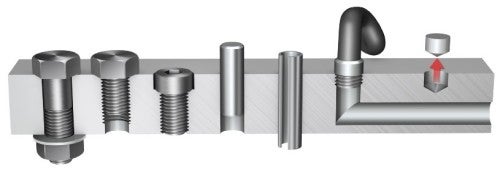

- Agujeros con espacio para pernos

- Agujeros con rosca de tornillo

- Agujeros avellanados

- Agujeros con buen ajuste

- Agujeros para tubos (intercambiadores térmicos)

- Agujeros que forman canales

- Agujeros para eliminar peso y obtener equilibrio

- Agujero profundos/para refrigerante

2. La pieza

Tras analizar el agujero necesario, eche un vistazo al material de la pieza, la forma del componente y la cantidad.

Material de la pieza

- ¿Es un material con buenas cualidades de rotura de la viruta? ¿Es un material con viruta corta o larga?

- ¿Maquinabilidad?

- ¿Dureza del material?

- ¿Elementos de aleación?

Forma de la pieza

- ¿Es simétrica la rotación de la pieza alrededor del agujero, es decir, puede mecanizarse el agujero con una broca estática?

- ¿Se trata de una pieza estable o presenta secciones delgadas que puedan provocar vibración?

- ¿Es posible fijar correctamente la pieza? ¿Qué problemas de estabilidad es necesario tener en cuenta?

- ¿Se requiere una extensión de la herramienta? ¿Deben usarse voladizos de herramienta?

Cantidad

El tamaño del lote influye en qué broca debe utilizarse.

- Tamaño de lote grande: utilice una broca optimizada, una broca personalizada

- Tamaño de lote pequeño: utilice brocas optimizadas para la versatilidad

3. La máquina

Es importante saber cómo llevar a cabo una operación de taladrado segura y productiva en la máquina. La máquina influye en la elección de:

- Tipo de operación

- Tipo de portaherramientas y/o pinzas que debe utilizarse

Tenga siempre en cuenta lo siguiente:

- Estabilidad de la máquina, en general, y el husillo, en especial

- ¿Es suficiente la velocidad del husillo (rpm) para diámetros reducidos?

- Suministro de refrigerante. ¿El volumen de refrigerante es suficiente para brocas de gran diámetro?

- ¿Es suficiente la presión del refrigerante para las brocas de diámetro pequeño?

- Sujeción de la pieza. ¿Es lo suficientemente estable?

- ¿Husillo horizontal o vertical? Un husillo horizontal ofrece una mejor evacuación de la viruta

- Potencia y par. ¿Es suficiente la potencia para diámetros grandes? Si no es así, ¿es posible utilizar en su lugar una broca de trepanado o interpolación helicoidal con una herramienta de fresado?

- ¿Existen limitaciones de espacio en el almacén de herramientas? En este caso, una solución adecuada podría ser una broca de taladrado bidiametral y con chaflán

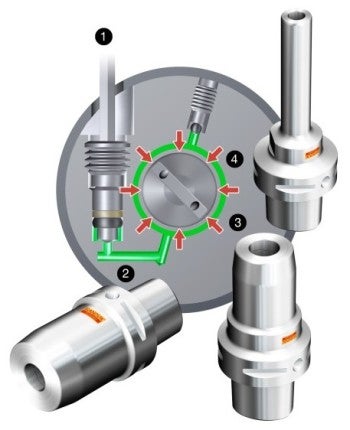

Sujeción de la herramienta

La productividad no se ve afectada únicamente por la calidad y la geometría, sino también por sujeción de la herramienta y la capacidad de sujetar la pieza con seguridad y precisión. Utilice siempre la broca y el voladizo más cortos posible.

Plantéese utilizar un sistema modular de herramientas apto para todas las operaciones de mecanizado, entre las que también se encuentran todos los métodos de mecanizado de agujeros. Con un sistema como este, pueden utilizarse las mismas herramientas de corte y los mismos adaptadores en diferentes aplicaciones y máquinas. Esto permite estandarizar y utilizar un solo sistema de herramientas en todo el taller.

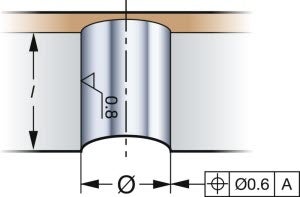

Desviación de la herramienta

Una desviación mínima de la herramienta es esencial para taladrar agujeros correctamente. La desviación no debe superar las 20 micras. La alineación debe ser paralela para garantizar:

- Tolerancias de agujero estrechas y rectitud

- Buen acabado superficial

- Vida útil prolongada y uniforme

Selección del método

Avellanado: estrategias

Solución de una herramienta

- Taladrado bidiametral/avellanado

- Tipo de broca 4/5

Ventajas

+ Herramientas personalizadas

+ Método más rápido

Desventajas

- Menos flexible

Solución de dos herramientas

Ventajas

+ Herramientas estándar

+ Relativamente flexible

Desventajas

- Dos herramientas

- Requiere dos posiciones de herramienta

- Mayor tiempo de ciclo

Paso y chaflán: estrategia de una broca

Tipo de broca 1

Estándar

Tipo de broca 2

Broca bidiametral (guía + diámetro del cuerpo)

Con guía y chaflán. Sin corte del diámetro del cuerpo

Tipo de broca 4

Broca bidiametral (guía + diámetro del cuerpo)

Con corte de guía, chaflán y diámetro del cuerpo

Tipo de broca 5

Broca de 3 diámetros (guía + paso + diámetro del cuerpo)

Con guía, paso y chaflán. Sin corte del diámetro del cuerpo

Tipo de broca 6

Broca de 3 diámetros (guía + diámetro del cuerpo)

Con guía, paso, chaflán y corte del diámetro del cuerpo

Operaciones de taladrado

Conseguir la calidad del agujero necesaria al menor coste por agujero taladrado depende de hacer la elección de herramienta correcta. Los diferentes tipos de agujeros requieren diferentes consideraciones de herramienta:

- Agujeros de diámetro pequeño y mediano

- Agujeros de gran diámetro

- Agujeros profundos

- Micro-agujeros

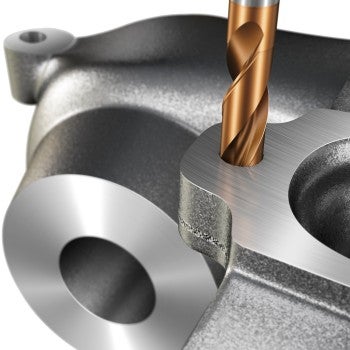

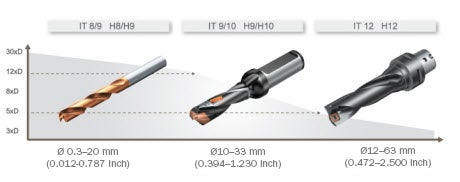

Taladrado de agujeros de diámetro pequeño y mediano

Al taladrar agujeros pequeños y medianos, hay tres soluciones de taladrado diferentes entre las que elegir: brocas de metal duro enterizas, brocas de punta intercambiable y brocas de plaquita intercambiable. La tolerancia de agujero, su longitud y su diámetro son los 3 parámetros más importantes que hay que tener en cuenta para seleccionar el tipo de broca. Cada solución presenta sus propias ventajas en diferentes aplicaciones.

Taladrado de agujeros grandes

Existen tres opciones para taladrar agujeros grandes con máquinas de potencia limitada:

- Use una herramienta de trepanado

- Amplíe el agujero con una herramienta de mandrinar

- Utilice interpolación helicoidal con herramientas de fresado

Es importante la estabilidad tanto de la pieza como de la máquina para taladrar agujeros grandes. La potencia de la máquina y el par también pueden ser factores restrictivos. Desde el punto de vista de la productividad, el taladrado de agujeros es una elección sobresaliente y 5 veces más rápida que fresar un agujero con interpolación helicoidal. Una herramienta de trepanado solo puede utilizarse en aplicaciones de agujeros pasantes. Las fresas presentan con diferencia los requisitos de potencia y par más bajos.

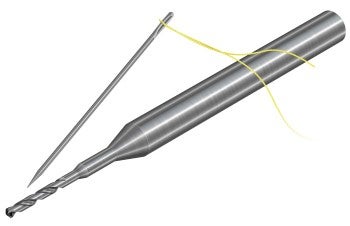

Taladrado de agujeros profundos

Taladrar el agujero guía

Las brocas guía están diseñadas para mecanizar de la mano de brocas para agujeros profundos y proporcionar una máxima precisión en la ubicación de la broca y una mínima desviación del agujero.

Velocidades y avances

Se han calculado las velocidades y avances recomendados que deben utilizarse con las brocas de agujeros profundos para mantener una buena vida útil de la herramienta y la máxima productividad. Estos avances y velocidades proporcionan un buen punto de partida; no obstante, cada aplicación puede requerir diferentes ajustes de avance y velocidad para obtener unos resultados óptimos.

Taladrado de microagujeros

Velocidades y avances

Las velocidades y los avances recomendados que deben utilizarse con microbrocas han sido calculados para garantizar una buena vida útil de la herramienta y una máxima productividad. Estos avances y velocidades proporcionan un buen punto de partida; no obstante, cada aplicación puede requerir diferentes ajustes de avance y velocidad para obtener unos resultados óptimos.

Refrigerante

La presión del refrigerante es un factor clave en el microtaladrado. Una presión o volumen de refrigerante inadecuados pueden provocar la rotura prematura de la herramienta. Recomendamos el uso de presiones de refrigerante grandes. La presión típica recomendada debería estar entre 40 y 70 bar.