Unsere Momente

Dabei zu sein beim Mont Blanc-Tunnelbau, beim Aufbau von Schleifstationen und bei der Aufstellung eines Weltrekords – all diese Momente, ob groß oder klein, ob kurz- oder langfristig, machen die Geschichte unseres Unternehmens aus. Hier lernen Sie einige davon kennen.

In den späten dreißiger Jahren wurde Hartmetall ziemlich rar in Schweden. Produktionsleiter Carl Sebardt ergriff deshalb die Initiative, um mit dem Luma-Werk vom Kooperativa Förbundet (KF), einer schwedischen Konsumgenossenschaft, das damals Hartmetall für militärische Zwecke herstellte, zusammen zu arbeiten.

1942 unterzeichneten Sandvik und Luma einen 10-Jahresvertrag, mit dem mehr oder weniger die Exklusivrechte zur Verarbeitung von Hartmetall für zivile Zwecke von Luma auf Sandvik übergingen.

Sebardt entschloss sich später, das Hartmetall Coromant zu nennen – eine Kombination aus „Diamant“ und „corona“, wie zu jener Zeit die Bezeichnung für Sandviks Hochgeschwindigkeitsstahl lautete. Und der Rest ist Geschichte!

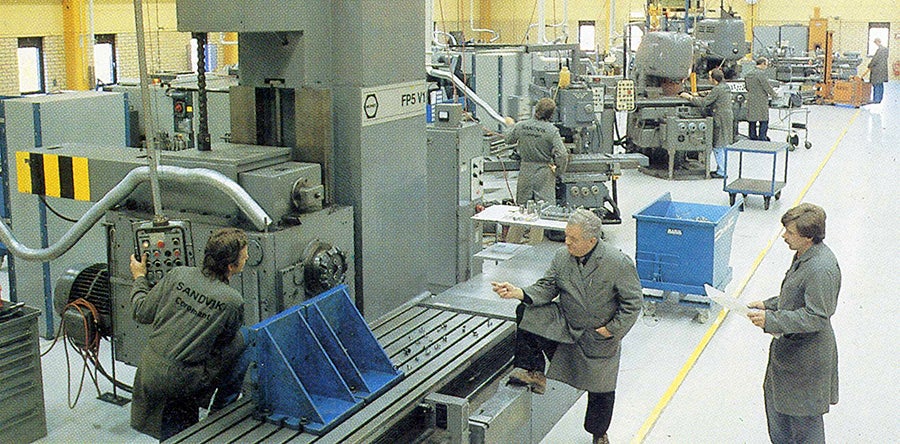

Schleifend an die Spitze

Schon frühzeitig erkannte Sandvik Coromant, dass das Nachschleifen von Werkzeugen entscheidend für die Produktion beim Kunden ist. (Comment: Sentence deleted by Marketing!)Aus diesem Grund richtete die Firma 1944 seine ersten Nachschleifstationen, um den Kunden den Zugang zu erstklassiger Schleiftechnik, die von geschulten Mitarbeitern bedient wird, zu ermöglichen. Hier konnten Kunden nicht nur ihre Werkzeuge reparieren und nachschleifen lassen, sondern gleichzeitig auch ihre Mitarbeiter in der Wartung der Hartmetallwerkzeuge schulen lassen.

Folglich reduzierten sich die Werkzeugkosten für die Kunden, die Produktivität stieg und Sandvik Coromant wurde rasch zu einem Favoriten in der Branche.

Nach der Pole Position greifend

Wir bei Sandvik Coromant sind mächtig stolz auf das innovative Denken und die umfangreiche Forschung, die seit den Anfangstagen einen wichtigen Teil unseres Unternehmens ausmachen. Die Sandvik-Spikes (auf Schwedisch „Sandvikbrodden“) waren da keine Ausnahme. Es kostete die Verschleißteilabteilung mehrere Jahre Arbeit, ein Hartmetall zu entwickeln, dessen Qualität den Belastungen über die Zeit standhielt und die passende Verschleißfestigkeit aufwies. Ergebnis war „Sandvikbrodden“, also Spikes für Winterreifen, die erheblich zur Sicherheit auf Schwedens Straßen beigetragen haben.

Die Qualität der Spikes wurde unzähligen Tests unterworfen. Einmal beschloss ein Autohersteller herauszufinden, wie sich die Spikes bei Reifen eines 29 Tonnen schweren LKW verhalten. Einige 30.000 Kilometer später waren die Reifen verschlissen – der Sandvikbrodden nicht. Von insgesamt 552 Spikes waren 448 noch in hervorragendem Zustand.

Zu Spitzenzeiten haben wir 15 Mio. Spikes pro Woche hergestellt.

Von Frankreich bis nach Italien

1965 hatte sich dank des neuen Mont-Blanc-Tunnels, der vom französischen Präsidenten Charles de Gaulle und seinem italienischen Amtskollegen Giuseppe Saragat eröffnet wurde, die Entfernung von Paris nach Rom um 150 Kilometer verkürzt. Damals war das der längste Autobahntunnel.

Die Bauzeit betrug mehr als sechs Jahre, wozu auch die Untertunnelung des Mont-Blanc-Massivs gehörte, einer Bergkette in den Alpen, in dem sich die höchsten Berge Europas befinden. Nach der Fertigstellung verband er das französische Chamonix mit dem Ort Courmayeur in Italien.

Sandvik arbeitete bei diesem Projekt mit Atlas Copco zusammen – und lieferte Felsbohrer aus Hartmetall.

Produktiv auf Rädern

Imbisswagen, Busse für Blutspenden und sogar Bibliotheken auf Rädern sind sowohl in Städten als auch auf dem Land ein alltägliches Bild. Sandvik Coromant ist bereits seit den 1960er Jahren, als der Corovan auf dem japanischen Markt eingeführt wurde, Teil dieser rollenden Flotte von Servicefahrzeugen auf den Straßen. Dieser Minivan ist ein Produktständer auf Rädern, eine Plattform, mit deren Hilfe die Vertriebsmitarbeiter vieles aus dem Sortiment von Sandvik Coromant vorstellen können. Außerdem wird er für lokale Marketingveranstaltungen eingesetzt.

„Die Vertriebsingenieure müssen sowieso irgendwie zu den Kunden gelangen,“ meint Sandvik Coromant-Vertreter Mitsuhiro Kokubo. „Mit dem Van wird, selbst bei Routinebesuchen, eine Art von ‘Event-Atmosphäre’ verbreitet.“

„Das ist eine andere Art von PR.“ „Was für ein Riesenangebot an Werkzeugen!“ „Ist das nicht großartig?“ Das sind einige typische Kundeneinschätzungen, als Vertriebsmitarbeiter von Sandvik Coromant mit dem Corovan durch Japan tourten. Den Kunden gefällt es sehr, die Produkte „in echt“ zu sehen und nicht nur in einer Broschüre oder online.

„Ich weiß es zu schätzen, dass ich die Produkte selbst in die Hand nehmen kann. Auch die Möglichkeit, verschiedene Werkzeuge hier in meiner Werkhalle auszuprobieren, ist von großem Vorteil,“ schwärmt Fumihiko Andoh, stellvertretender Leiter der Produktionsabteilung Teilebearbeitung 2 bei Oguchi in Aichi (Japan).

Einzigartige Lösung für eine einzigartige Belegschaft

Harte Zeiten erfordern drastische Maßnahmen? Nicht unbedingt. Im Winter 1992/1993, als das Warenlager von Sandvik Coromant im schwedischen Gimo harte Zeiten erlebte, fand das Unternehmen eine einzigartige Lösung. Das Warenlager hatte die Anweisung erhalten, die Betriebsabläufe zu reduzieren und 185 Angestellte zu entlassen. Das Management vor Ort kam jedoch auf die Idee, die verfügbaren Arbeitsplätze unter den Mitarbeitern aufzuteilen. Das führte zu einer Vier-Tage-Woche – eine Lösung, die von der Mehrzahl des Personals begrüßt wurde.

Es war zwar vorgesehen, diesen verkürzten Wochenplan bis 1995 laufen zu lassen, er konnte jedoch im Sommer 1994, als die Geschäfte wieder anzogen und die Mitarbeiter fünf Tage die Woche arbeiten konnten, aufgehoben werden.

Chilenen in der Kohlengrube

Am 5. August 2010 stürzte die San José Gold- und Kupfermine in Chile ein und verschüttete 33 Bergarbeiter. Die Eingeschlossenen konnten sich in einen Schutzraum unter Tage retten, wo es einige Konservendosen und 10 Flaschen Wasser gab, zusätzlich zu den tausenden Litern von Wasser, die hier zur Kühlung der Motoren für die Maschinen gelagert waren. Dieses war zwar kein ausgemachtes Trinkwasser, aber man konnte es trotzdem trinken.

Nach 17 Tagen konnte ein Bohrer bis nach unten durchbrechen und ermöglichte die Kommunikation zwischen den eingeschlossenen Bergarbeitern und den Rettungskräften an der Erdoberfläche. Auf dem ersten, an der Bohrerspitze befestigten Zettel stand: „Uns 33 geht es im Schutzraum gut.“

Das CoroDrill® 800 Ejector-System von Sandvik Coromant war ausschlaggebend für den Bau des Bohrers, der einen Weg von 610 Metern bis zu den eingeschlossenen Bergarbeitern bahnte und so eine Lebensader für die Versorgung mit Lebensmitteln und Wasser schuf. Nach 52 Tagen konnte schließlich ein weiteres Loch gebohrt werden, das breit genug für eine Rettungskapsel war. Diese wurde nach unten geschickt und brachte die Eingeschlossenen herauf, alle bei verhältnismäßig guter Gesundheit. Die ganze Aktion, vom Einsturz bis zur Rettung, dauerte 69 Tage.

Millionen Menschen rund um den Globus verfolgten die Rettungsaktion, die mithilfe einer Kombination aus Ingenieurwissen, ausgeprägter Moral und unerschütterlichem Glauben erfolgreich war.

Rekordverdächtige Bohrstange

2015 wurde ein Meilenstein erreicht und ein Weltrekord gebrochen – dank einer engen Zusammenarbeit, einer sorgfältigen Planung sowie umfassender Lösungen zweier Unternehmen. Das Ganze fand bei Gurutzpe Turning Solutions in der Provinz Guipúzcoa im spanischen Baskenland statt.

„Vor einigen Jahren nahmen wir an der BIMU-Messe in Italien teil, wo wir mit einer Firma aus Saudi-Arabien Kontakt aufnahmen. Dieses Unternehmen war sehr an unseren leistungsstarken Drehmaschinen interessiert,“ erinnert sich Oscar Anitua, Marketingleiter bei Gurutzpe. „Sie wollten unseren Produktionsanlagen besichtigen und gaben uns die Gelegenheit, unsere Fähigkeiten in Technologie und Konstruktion zu beweisen. Sie waren so begeistert von dem, was sie sahen, dass sie eine 20 Meter lange Drehmaschine bestellten.“ Genau auf dieser Drehmaschine war die weltweit größte verstärkte schwingungsgedämpfte Silent Tools Bohrstange von Sandvik Coromant montiert.

Jon Arregi, Maschinenexperte bei Sandvik Coromant meint dazu:

„Als Sandvik Coromant Ibérica die Bestellung erhielt, wandten wir uns an die Sandvik Coromant-Abteilung für schwingungsfreie Zerspanung in Trondheim, um Gestaltung und Fertigung einer schwingungsgedämpften Silent Tools Bohrstange mit einem Leistungsvermögen für eine maximale Länge von 4200 mm, 14x größer als der Stangendurchmesser von 300 mm, abzuklären. Daraufhin weitete sich die Kooperation der Sandvik Coromant-Abteilung in Trondheim und Gurutzpe auch auf die Konstruktion der Aufspannung in der Maschine aus.”

Die Produktion der Bohrstange nahm vier Monate in Anspruch, und als sie fertig war, betrug ihre Länge 6090 Millimeter – ein neuer Weltrekord in der Premiumklasse.

Sandvik Coromant Center

Im Oktober 2014, nach zwei Baujahren, eröffnete Sandvik Coromant im schwedischen Sandviken sein Flaggschiff: das Sandvik Coromant Center. Im November desselben Jahres weihte das Unternehmen ein ähnliches Zentrum in Langfang (China) ein. Der Projektverantwortliche Bertil Isaksson sagte damals, dass Sandvik Coromant diese Zentren als globalen Treffpunkt für die Branche sieht.

„Wir möchten allen gern zeigen, dass Sandvik Coromant Teil der Fertigungsindustrie der Zukunft ist,“ erläuterte er das Ziel. „Besucher werden ein Gespür davon bekommen, was in ihrer Geschäftssparte passieren wird. Sie werden darüber hinaus auch besser verstehen, was ihnen Sandvik Coromant als Partner bieten kann.”

„Wir wissen genau, woran sich unsere Besucher erinnern sollen, wenn sie uns verlassen,“ so Isaksson. „Aus technischer Sicht lernen sie unsere neuen Produkte kennen und erhalten Lösungen für ihre eigenen Herausforderungen in Sachen Produktivität. Sind die Anforderungen höher, können wir ihnen mit unserem Anwendungswissen weiterhelfen. Ich kann garantieren, dass wir eine passende Lösung für sie haben.“

Die Zentren sind Teil eines Netzwerks von Sandvik Coromant Center rund um den Erdball. Das an einem Standort erworbene Wissen kann problemlos mit den anderen Zentren geteilt werden. Klas Forsström, der damals bei der Eröffnung des Sandvik Coromant Center in Sandviken Präsident von Sandvik Coromant war, äußerte sich so zu dieser Investition. „Wir haben hier einen erstklassigen Treffpunkt geschaffen, der, davon sind wir überzeugt, von der Fertigungsindustrie gebraucht wird,“ und fährt fort: „Es ist ein Zentrum für jeden, der an Produktivitätssteigerung, den neuesten Forschungsinnovationen sowie der Zukunft der globalen Fertigung interessiert ist.“