Sådan fræser man i forskellige materialer

Fræsning i stål

Bearbejdeligheden af stål varierer afhængigt af legeringselementer, varmebehandling og produktionsprocessen (smedet, støbt osv.).

I blødt stål med lavt kulstofindhold er løsægsdannelse og gratdannelse på emnet hovedproblemet. I hårdt stål bliver positioneringen af fræseren vigtigere for at undgå skærkantsudflisning.

Anbefalinger

Følg altid vores anbefalinger ved fræsning af stål, der f.eks. vedrører positionering af fræseren for at undgå en for stor spåntykkelse ved udgang af emnet, og overvej altid at bearbejde uden skærevæske, specielt ved skrubfræsning.

Fræsning i rustfrit stål

Rustfrit stål kan kategoriseres som ferritisk/martensitisk, austenitisk og duplex (austenitisk/ferritisk), og for hver kategori gælder der separate anbefalinger for fræsning.

Fræsning i ferritisk/martensitisk rustfrit stål

Materialeklassifikation: P5.x

Ferritiske rustfrie ståltyper har samme bearbejdelighed som lavtlegerede ståltyper, og derfor kan anbefalingerne for fræsning i stål anvendes.

Martensitisk rustfrit stål har en større tendens til deformationshærdning og har meget høje skærekræfter ved indføring i emnet. Anvend den korrekte værktøjsbane og rullende indgreb for at opnå de bedste resultater, og brug en højere skærehastighed, vc, for at overvinde tendensen til deformationshærdning. Højere skærehastighed og sejere kvalitet med forstærket skærkant giver højere sikkerhed.

Fræsning i austenitisk og duplex-rustfrit stål

Materialeklassifikation: M1.x, M2.x og M3.x

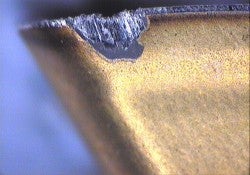

De dominerende slidkriterier, når der fræses austenitisk og duplex-rustfrit stål, er udflisning på skærkanterne pga. termiske revner, stråleslid og løsægsdannelse/klæbning. På komponenten er gratdannelse og overfladekvalitet hovedproblemerne.

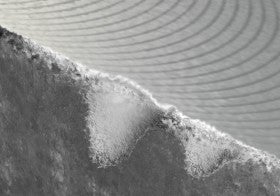

Termiske sprækker

Skærkantudflisning på skæret

Gratdannelse og dårlig overfladefinish

Anbefalinger for skrubbearbejdning

- Brug høj skærehastighed (vc = 150-250 m/min. (492-820 ft/min.)) for at undgå løsægsdannelse

- Udfør skrubfræsning uden skærevæske for at minimere problemerne med termiske revner

Anbefalinger for sletbearbejdning

- Skærevæske, eller fortrinsvist kølevæsketåge/minimal smøring er af og til nødvendigt for at forbedre overfladekvaliteten. Der er færre problemer med termiske revner ved sletfræsning, fordi den varme, der genereres i skærezonen, er lavere

- Med en cermet-kvalitet kan der opnås en tilstrækkeligt god overfladekvalitet uden at anvende skærevæske

- En for lav tilspænding fz, kan forårsage højere skærslid, fordi skærkanten skærer i den deformationshærdede zone

Fræsning af støbejern

Der findes 5 hovedtyper af støbejern:

- Gråt støbejern (GCI)

- Nodulært støbejern (NCI),

- Aducérgods (MCI),

- Kompakt grafitjern (CGI)

- Udglødet duktilt jern (ADI)

Gråt støbejern

Materialeklassifikation: K2.x

De dominerende slidkriterier ved fræsning i gråt støbejern er abrasiv fasslid og termiske revner. På komponenten er overfladekvalitet og udflisninger på den side af emnet, hvor fræseren slipper emnet hovedproblemet.

Typisk skærslid

Udflisning på komponenten

Anbefalinger for skrubbearbejdning

- Udfør helst skrubfræsning uden skærevæske for at minimere problemerne med termiske revner. Brug skær af hårdmetal med tykke belægninger

- Hvis udflisning på emnet er et problem, skal du gøre følgende: Tjek fasslidReducer tilspændingen, fz, for at reducere spåntykkelsenBrug en mere positiv geometriBrug helst 65/60/45-graders fræsere

- Hvis der skal anvendes skærevæske for at undgå støv etc., skal du vælge vådfræsnings-kvaliteter

- Belagt hårdmetal er altid førstevalg, men keramik kan også bruges. Bemærk, at skærehastigheden, vc, skal være meget høj, 800-1000 m/min. (2624-3281 ft/min.). Gratdannelse på emnet begrænser skærehastighed. Brug ikke skærevæske

Anbefalinger for sletbearbejdning

- Brug hårdmetalskær med tynd belægning eller ubelagte hårdmetalskær

- CBN-kvaliteter kan anvendes til sletfræsning ved høj hastighed. Brug ikke skærevæske

Nodulært støbejern

Materialeklassifikation: K3.x

Bearbejdeligheden af ferritisk og ferritisk/perlitisk nodulært støbejern ligner meget bearbejdeligheden af lavtlegeret stål. Derfor skal fræseanbefalingerne til stålmaterialer anvendes, når det gælder valg af værktøjer, skærgeometrier og kvaliteter.

Perlitisk nodulært støbejern er mere abrasivt, og derfor anbefales det at anvende støbejernskvaliteter.

Brug PVD-belagte kvaliteter og vådbearbejdning for at opnå de bedste bearbejdningsegenskaber.

Kompakt grafitjern (CGI)

Materialeklassifikation: K4.x

Perlitisk indhold mindre end 90 %

Denne CGI-type, som ofte har en perlitisk struktur på ca. 80 %, er den mest almindelige der bliver fræst. Typiske komponenter er motorblokke, topstykker og udstødningsmanifolder.

Fræseranbefalingerne er de samme som for gråt støbejern. Men skarpere, mere positive skærgeometrier bær vælges for at minimere gratdannelse på komponenten.

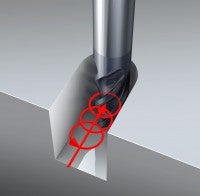

Cirkulær fræsning kan være en rigtig god alternativ metode til konventionel cylinderopboring i CGI.

Udglødet duktilt jern (ADI)

Materialeklassifikation: K5.x

Skrubfræsning udføres normalt, når emnet er i ikke-hærdet tilstand, og kan sammenlignes med fræsning af højtlegeret stål.

Sletfræsningen udføres imidlertid i hærdet materiale, som er meget abrasiv. Det kan sammenlignes med fræsning af hærdet stål, ISO H. Kvaliteter med høj modstandsdygtighed mod abrasivt slid foretrækkes.

Sammenlignet med NCI reduceres værktøjslevetiden i ADI til ca. 40 %, og skærekræfterne er ca. 40 % højere.

Fræsning af ikke-jernholdige materialer

Ikke-jernholdige materialer indeholder ikke kun aluminium, men også legeringer baseret på magnesium, kobber og zink. Bearbejdeligheden varierer primært afhængig af Si-indholdet. Hypoeutektisk aluminium er den mest almindelige type med et Si-indhold under 13 %.

Aluminium med Si-indhold under 13 %

Materialeklassifikation: N1.1-3

De dominerende slidkriterier er løsægsdannelse/klæbning på skærkanterne, som medfører gratdannelse og problemer med overfladekvaliteten. God spåndannelse og spånafgang er afgørende for at undgå ridsemærker på komponentens overflade.

Anbefalinger

Skær med PCD-spids

- Brug skær med PCD-spids samt skarpe, polerede skærkanter for at opnå gode spånbrydende egenskaber og modstandsdygtighed over for løsægsdannelse

- Vælg positive skærgeometrier med skarpe skærkanter

- Til forskel fra de fleste andre fræseapplikationer skal skærevæske altid anvendes i aluminium for at undgå klæbning på skærkanter og for at forbedre overfladekvaliteten Si-indhold < 8 %: Brug skærevæske med en koncentration på 5 % Si-indhold 8-12 %: Brug skærevæske med en koncentration på 10 %Si-indhold >12 %: Brug skærevæske med en koncentration på 15 %

- En højere skærehastighed forbedrer generelt ydeevnen og påvirker ikke værktøjets levetid negativt

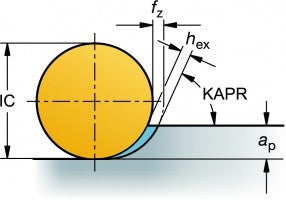

- Det anbefales at anvende en hex værdi på 0,10-0,20 mm (0,0039-0,0079 tommer). Værdier, der er for lave, kan medføre gratdannelse

Advarsel: Sørg for, at det maksimale omdrejningstal for fræseren ikke overskrides

- På grund af de høje bordtilspændinger skal der anvendes en maskine med "look-ahead"-funktion for at undgå dimensionsfejl

- Værktøjets levetid er altid begrænset af gratdannelse eller komponentens overfladekvalitet. Slid på skæret er vanskeligt at bruge som et kriterium for værktøjets levetid

Fræsning af varmebestandige superlegeringer (HRSA)

Varmebestandige superlegeringer (HRSA) kan opdeles i tre materialegrupper: nikkelbaserede, jernbaserede og koboltbaserede legeringer. Titan kan være rent eller legeret. Bearbejdeligheden for både HRSA og titan er dårlig, især i modnet tilstand, og stiller særlige krav til de skærende værktøjer.

HRSA og titanlegeringer

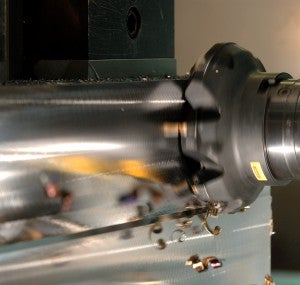

Fræsning af HRSA og titan kræver ofte maskiner med stor stivhed, og stor effekt og moment ved lavt omdrejningstal. Stråleslid og skærkantudflisning er de mest almindelige slidtyper. Den høje varmeudvikling begrænser skærehastigheden.

Anbefalinger

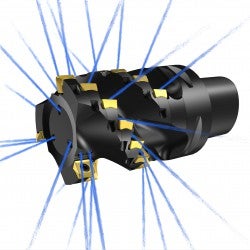

Brug fræsere med runde skær for at minimere strålesliddet

- Brug fræsere med runde skær, når det er muligt, for at øge spånudtyndingseffekten

- Ved skæredybder under 5 mm (0,197 tommer) skal indgrebsvinklen være mindre 45°. I praksis anbefales et rundt skær med positiv spånvinkel

- Fræserpræcision i både radiale og aksiale retninger er afgørende for at fastholde en konstant tandbelastning og en jævn bearbejdning og for at forebygge, at der for tidligt opstår fejl på de enkelte fræsertænder

- Skærkant-geometrien skal altid være positiv med en optimeret kantrunding for at forebygge spånvedhæftning på det sted, hvor skærkanten går ud af indgreb

- Antallet af skærende tænder, der faktisk er i indgreb under fræsecyklussen, skal være så højt som muligt. Det opnås en god produktivitet, hvis der er stabilitet. Brug fræsere med tæt tanddeling

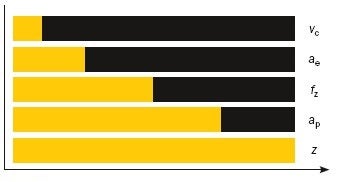

= Værktøjslevetid

= Reduceret værktøjslevetid, når fræseparameteren øges

Ændringer påvirker værktøjets levetid forskelligt: skærehastigheden, vc, påvirker den mest, efterfulgt af ae osv.

Skærevæske/kølevæske

Til forskel fra fræsning i de fleste andre materialer anbefales kølevæske altid ved spånfjernelse for at kontrollere varmen ved skærkanten og for at forebygge genbearbejdning af spåner. Højtrykskølevæske (70 bar (1015 psi)), der tilføres gennem spindlen/værktøjer, foretrækkes altid i stedet for en ekstern tilførsel og lavt tryk.

Undtagelse: Undlad af anvende skærevæske ved fræsning med keramiske skær på grund af risiko for termiske chok.

Det er en fordel at tilføre skærevæske gennem fræseren, når der anvendes hårdmetalskær

Skær-/værktøjsslid

De mest almindelige årsager til fejl på værktøjet og dårlig overfladekvalitet er stråleslid, kraftigt fasslid og udflisning af skærkanten.

Den bedste metode er at vende skærkanterne med hyppige intervaller for at sikre en pålidelig proces. Fasslid omkring skærkanten må ikke overstige 0,2 mm (0,0078 tommer) for en fræser med en indgrebsvinkel på 90 grader, eller maksimalt 0,3 mm (0,0118 tommer) for runde skær.

Typisk skærslid

Fræser med keramiske skær til skrubbearbejdning af HRSA

Fræsning med keramiske skær sker typisk ved 20 til 30 gange hastigheden for hårdmetal, dog ved lavere tilspænding (~0,1 mm/z (0,0039 tommer/z)), som medfører store produktivitetsforbedringer. På grund af et skæreforløb med afbrudt spån er det en meget køligere form for bearbejdning end drejning. Derfor anvendes der hastigheder på 700-1000 m/min. (2297-3280 ft/min.) ved fræsning sammenlignet med 200-300 m/min. (656-984 ft/min.) ved drejning.

Anbefalinger

- Brug primært runde skær for at sikre en lille indgrebsvinkel og for at undgå stråleslid

- Brug ikke skærevæske/kølevæske

- Brug ikke keramiske skær til bearbejdning af titan

- Keramiske skær har en negativ effekt på overfladekvaliteten og -topografien og anvendes derfor ikke, når der fræses tæt på den færdige komponentform

- Maksimalt fasslid ved brug af keramiske skær i HRSA er 0,6 mm (0,024 tommer)

Fræsning af hærdet stål

Denne gruppe indeholder hærdet og tempereret stål med en hårdhed > 45-65 HRC.

Typiske komponenter der fræses, er:

- Skær i værktøjsstål til stanseforme

- Plastforme

- Smedeforme

- Trykstøbeforme

- Brændstofpumper

De primære problemer er abrasiv fasslid på skæret og udflisning af emnet.

Anbefalinger

- Brug positive skærgeometrier med skarpe skærkanter. Dette reducerer skærkræfterne og giver en blødere spåntagning

- Udfør tørfræsning, undgå skærevæske

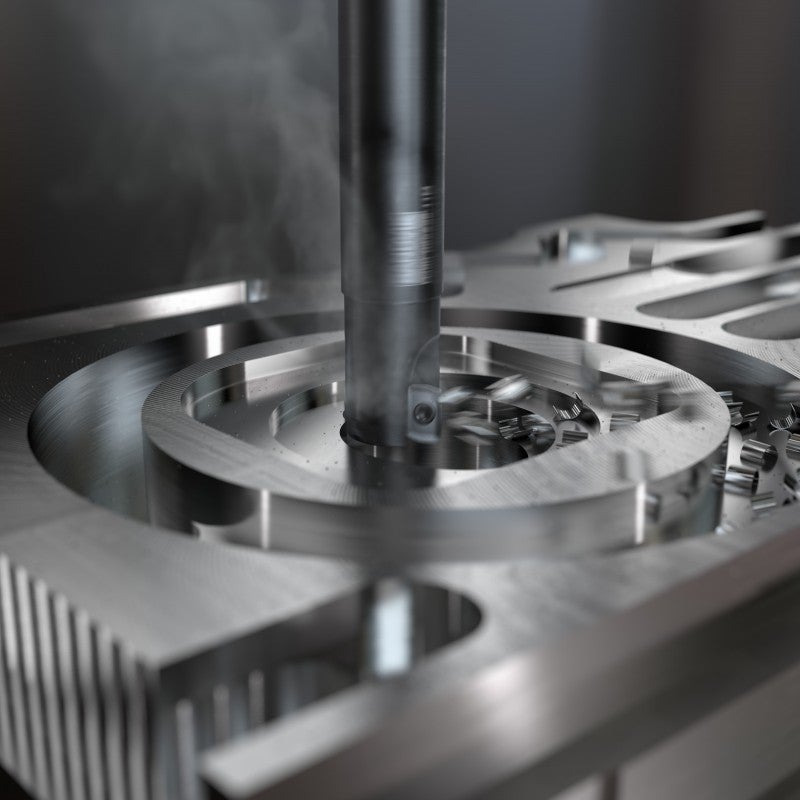

- Trokoidefræsning er en velegnet metode, som giver mulighed for høje bordtilspændinger kombineret med lave skærekræfter, der genererer lave skærkant- og emnetemperaturer; det er en fordel for produktiviteten, værktøjets levetid og komponenttolerancer

- Bearbejdningsstrategien om en "let men hurtig" proces skal også bruges ved planfræsning, dvs. små spåndybder, både ae og ap. Brug en fræser med tæt tanddeling og relativt høje skærehastigheder