| 原因 | 解决方案 |

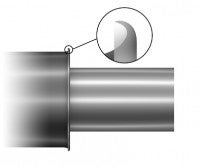

后刀面磨损

每种应用中更可取的磨损类型能够确保可预测的稳定刀具寿命。

|

- 切削速度过高

- 材质韧性过高

- 耐磨性不足

- 工件材料中的硬质成分

|

- 降低切削速度

- 根据韧性或耐磨性要求选择更合适的材质

|

沟槽磨损

|

- 粘性和/或加工硬化材料

- 使用约90°的主偏角

(约0°的切入角)

- 槽形负前角过大

|

|

月牙洼磨损

|

- 切削速度和/或进给过高

- 断屑槽过窄

- 化学溶解或磨粒磨损

- 耐磨性过低

|

- 降低切削速度或进给

- 选择耐磨性更高的材质

- 选择更开放/切削刃更锋利的槽型

|

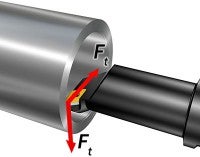

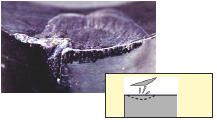

塑性变形

下塌 压痕

|

- 高热负载和压力,切削温度过高

- 材质韧性过高/过软

- 冷却液供应不足

|

- 通过降低切削速度和/或进给降低热负载和压力负荷

- 如果切削刃塌下,则首先降低进给

- 如果后刀面塌下,则首先降低切削速度

- 选择更耐磨/耐热的材质

- 选择更开放/切削刃更锋利的槽型

- 改进冷却液供应

|

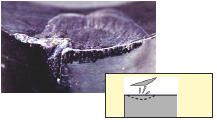

积屑瘤 (B.U.E)

|

- 切削温度过低

- 粘性材料

- 槽型切削刃过于不锋利

- 涂层过厚

|

- 通过提高切削速度来提高切削温度

- 选择PVD涂层材质 (PVD涂层上的积屑瘤更少)

- 选择切削刃更加锋利的槽型

|

破损

|

- 粘性材料

- 切削速度过低

- 断续加工使用冷却液

- 涂层过厚

|

- 提高切削速度

- 关闭冷却液

- 选择涂层更薄、刃线安全性更高的材质 (PVD)

|

切削刃崩刃

|

- 不稳定工况

- 材质过硬/过脆

- 涂层太厚 (CVD,导致刃线涂层剥落)

|

- 使机床工况更加稳定

- 选择韧性更高的牌号

- 选择强度更高的槽形

- 选择涂层 (PVD) 更薄的材质

|

热裂纹

|

- 变化的切削刃温度

- 断续切削和冷却液

- 材质对于热冲击变化较为敏感

- 使用涂层更厚的材质 (CVD)

|

- 关闭冷却液或供给足量的冷却液以达到恒定的温度水平

- 降低切削速度

- 选择涂层 (PVD) 更薄的材质

|

破裂

|

- 过度磨损

- 选错材质 (韧性太高/太坚硬)

- 错误的切削参数

|

- 执行 (切削时间) 较短的工序:检查磨损如何开始以及主要磨损类型

- 更改切削参数

- 选择更适合的刀片材质/槽型

|

表面崩裂 - 陶瓷刀片

|

|

- 降低进给

- 选择韧性更高的牌号

- 选择倒角更小的刀片,或使用另一种槽型改变切削力方向

|

切削区域外崩刃

|

- 因朝向台肩而堵屑

- 切屑在切削刃的作用下偏斜

- 进给或进给方向未经过优化

|

- 改变工序路径 (避免朝向台肩)

- 改变进给

- 选择PVD涂层材质

- 选择能够改变切屑流的刀片槽型

|