内圆车削

内圆车削工序用于加工工件内径。长悬伸和排屑差是内圆车削的其中两项挑战。长悬伸可能导致让刀和振动问题。振动和排屑不良可能导致刀片破裂。排屑困难也可能导致表面质量差。

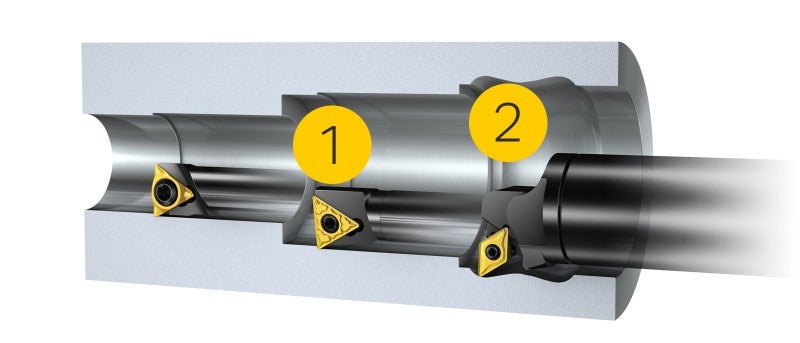

内圆车削的基本应用范围是纵向车削 (1) 和仿形车削 (2)。

纵向车削

刀具的选择在很大程度上受到零件孔直径和长度 (孔深及悬伸) 的限制。一般规则是选择悬伸最短和尺寸尽可能大的刀具。

选择适合工序的刀具、正确应用并可靠夹紧,这都将尽可能减小刀具偏斜和振动。

刀片形状

在内圆车削中,最好使用正前角基本形状刀片,因为它比负前角刀片产生的切削力更低。小刀尖角以及小刀尖半径,也有利于降低切削力。

主偏角

主偏角会影响轴向力和径向力的方向和大小。大主偏角 (小切入角) 将产生较大的轴向切削力,小主偏角 (大切入角) 则将导致较大的径向切削力。建议主偏角接近90°而切勿小于75° (切入角接近0°而切勿大于15°)。

刀柄

如果要在零件上加工台肩,则选择主偏角为91°-95° (切入角为-1°至-5°) 的刀具。建议使用三角或D型 (55°) 刀片。

如果需要强度更高的切削刃,则选择C型 (80°) 刀片。

如果没有台肩要加工且工况稳定,则可通过使用方刀片和75°主偏角 (15°切入角) 来提高生产率。

仿形车削

在内圆仿形车削中,刀具受到径向和切向切削力的双重作用。径向切削力将使刀具偏离工件,切向切削力会将刀具向下压并使其远离中心线。

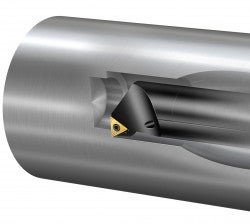

在镗削小直径孔时,应特别注意确保刀片的后角足够大,以避免刀具与孔壁干涉。

刀片形状

在仿形车削中,切削状况会随着切深、进给和切削速度而变化。为了确保强度、成本效率和可达性,应选择适合的最大刀尖角。最常用的刀尖角为55°和35°。

主偏角

主偏角和刀片刀尖半径都是影响可达性的重要因素。必须分析工件形状以选择最合适的仿形角。

工件与刀片之间至少必须保持2°的避让角度。但是,考虑到表面质量和刀具寿命的原因,推荐至少保持7°的避让角度。

刀柄

首选是主偏角为93° (切入角为-3°) 的刀具和D型 (55°) 刀片。如果需要更大的坡走角度,则使用V型 (35°) 刀片。

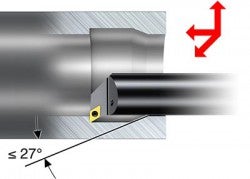

为了能够对端面进行仿形车削或加工拐角越程槽,选择主偏角为107°-117° (切入角为-17°至-27°) 的刀柄。

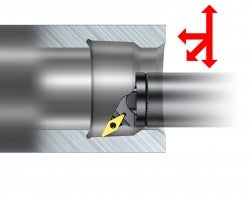

我们提供专为在相反方向上加工台肩而设计的背镗专用刀具