การสึกหรอและการแก้ปัญหาการเจาะ

การแก้ปัญหา

- ดอกสว่านเม็ดมีด

- ดอกสว่านแบบเปลี่ยนปลายได้

- ดอกสว่านคาร์ไบด์

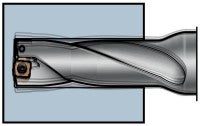

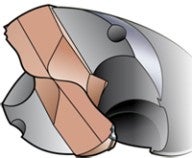

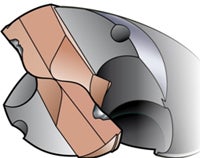

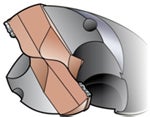

ดอกสว่านเม็ดมีด

รูเจาะใหญ่กว่าที่ต้องการ

การเจาะแบบหมุนดอกสว่าน

- เพิ่มปริมาณน้ำหล่อเย็น ทำความสะอาดกรอง และล้างสิ่งอุดตันในรูจ่ายน้ำหล่อเย็นภายในตัวดอกสว่าน

- ลองใช้เม็ดมีดตัวนอกที่มีความเหนียวมากขึ้น (ใช้เม็ดมีดตัวในแบบเดิม)

การเจาะแบบหมุนชิ้นงาน

- ตรวจเช็คศูนย์ของเครื่องกลึง

- หมุนดอกสว่าน 180 องศา

- ลองใช้เม็ดมีดตัวนอกที่มีความเหนียวมากขึ้น (ใช้เม็ดมีดตัวในแบบเดิม)

รูเจาะเล็กกว่าที่ต้องการ

การเจาะแบบหมุนดอกสว่าน

- เพิ่มปริมาณน้ำหล่อเย็น ทำความสะอาดกรอง และล้างสิ่งอุดตันในรูจ่ายน้ำหล่อเย็นภายในตัวดอกสว่าน

- ลองใช้เม็ดมีดตัวในที่มีความเหนียวมากขึ้นและใช้เม็ดมีดตัวนอกที่มีหน้าลายแบบแรงตัดต่ำ

การเจาะแบบหมุนชิ้นงาน

- ดอกสว่านอยู่กบถ: ตรวจเช็คศูนย์ของเครื่องกลึง

- ดอกสว่านอยู่กบถ: หมุนดอกสว่าน 180 องศา

- ลองใช้เม็ดมีดตัวในที่มีความเหนียวมากขึ้นและใช้เม็ดมีดตัวนอกที่มีหน้าลายแบบแรงตัดต่ำ

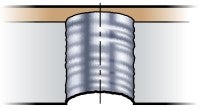

มีแกนจากการเจาะเหลืออยู่ในรู

การเจาะแบบหมุนดอกสว่าน

- เพิ่มปริมาณน้ำหล่อเย็น ทำความสะอาดกรอง และล้างสิ่งอุดตันในรูจ่ายน้ำหล่อเย็นภายในตัวดอกสว่าน

- ลองใช้เม็ดมีดตัวนอกหน้าลายอื่นๆ และปรับอัตราป้อนงานให้อยู่ภายในช่วงค่าการตัดที่แนะนำ

- ลดระยะยื่นของดอกสว่านให้สั้นลง

การเจาะแบบหมุนชิ้นงาน

- ตรวจเช็คศูนย์ของเครื่องกลึง

- เพิ่มปริมาณน้ำหล่อเย็น ทำความสะอาดกรอง และล้างสิ่งอุดตันในรูจ่ายน้ำหล่อเย็นภายในตัวดอกสว่าน

- ลดระยะยื่นของดอกสว่านให้สั้นลง

- ลองใช้เม็ดมีดตัวนอกหน้าลายอื่นๆ และปรับอัตราป้อนงานให้อยู่ภายในช่วงค่าการตัดที่แนะนำ

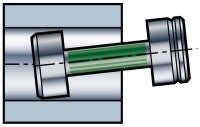

การสั่นสะท้าน

- ลดระยะยื่นของดอกสว่านให้สั้นลง และเพิ่มความมั่นคงในการจับยึดชิ้นงาน

- ลดความเร็วตัดลง

- ลองใช้เม็ดมีดตัวนอกหน้าลายอื่นๆ และปรับอัตราป้อนงานให้อยู่ภายในช่วงค่าการตัดที่แนะนำ

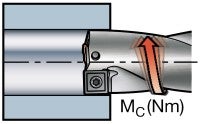

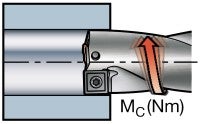

เครื่องจักรมีแรงบิดไม่พอ

- ลดอัตราป้อน

- เลือกหน้าลายที่มีแรงตัดต่ำ เพื่อลดแรงตัด

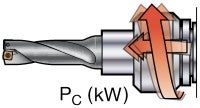

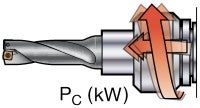

เครื่องจักรมีกำลังไม่พอ

- ลดความเร็ว

- ลดอัตราป้อน

- เลือกหน้าลายที่มีแรงตัดต่ำ เพื่อลดแรงตัด

รูเจาะไม่สมมาตร

กันรูใหญ่กว่าปากรู (เนื่องจากมีเศษติดที่เม็ดมีดตัวใน)

- เพิ่มปริมาณน้ำหล่อเย็น ทำความสะอาดกรอง และล้างสิ่งอุดตันในรูจ่ายน้ำหล่อเย็นภายในตัวดอกสว่าน

- ลองใช้เม็ดมีดตัวนอกหน้าลายอื่นๆ และปรับอัตราป้อนงานให้อยู่ภายในช่วงค่าการตัดที่แนะนำ

- ลดระยะยื่นของดอกสว่านให้สั้นลง

เครื่องมามีอายุการใช้งานสั้น

- ตรวจสอบค่าการตัดที่แนะนำ

- เพิ่มปริมาณน้ำหล่อเย็น ทำความสะอาดกรอง และล้างสิ่งอุดตันในรูจ่ายน้ำหล่อเย็นภายในตัวดอกสว่าน

- ลดระยะยื่นของดอกสว่านให้สั้นลง เพิ่มความมั่นคงในการจับยึดชิ้นงาน และตรวจสอบการจับยึดเครื่องมือ

- ตรวจหาความเสียหายของปลายสว่าน/ช่องใส่เม็ดมีดและสกรู

- ดูในส่วนการสึกหรอทั่วไปสำหรับวิธีแก้ปัญหาแต่ละประเภทโดยเฉพาะ

- ถ้าสามารถทำได้ ให้เลือกเกรดที่ต้านทานการสึกหรอได้มากขึ้น

สกรูยึดเม็ดมีดหัก

- ขันสกรูโดยใช้ไขควงวัดแรงขัน รวมกับจาระบี Molykote

ผิวงานมีคุณภาพต่ำ

- จำเป็นที่จะต้องมีการควบคุมเศษที่มีประสิทธิภาพ

- ลดอัตราป้อนงาน (ถ้าจำเป็นต้องใช้ vf เท่าเดิม ให้เพิ่มความเร็วด้วยเช่นกัน)

- เพิ่มปริมาณน้ำหล่อเย็น ทำความสะอาดกรอง และล้างสิ่งอุดตันในรูจ่ายน้ำหล่อเย็นภายในตัวดอกสว่าน

- ลดระยะยื่นของดอกสว่านให้สั้นลง เพิ่มความมั่นคงในการจับยึดชิ้นงาน

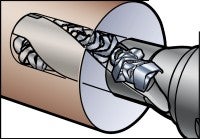

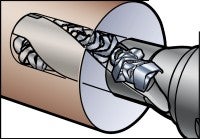

เศษติดในร่องดอกสว่าน

สาเหตุมาจากเศษยาว

- ตรวจสอบหน้าลายและค่าการตัดที่แนะนำ

- เพิ่มปริมาณน้ำหล่อเย็น ทำความสะอาดกรอง และล้างสิ่งอุดตันในรูจ่ายน้ำหล่อเย็นภายในตัวดอกสว่าน

- ลดอัตราป้อนงานลงให้อยู่ภายในช่วงค่าการตัดที่แนะนำ

- เพิ่มความเร็วตัดให้อยู่ภายในช่วงค่าการตัดที่แนะนำ

การโก่งตัว

- พิกัดความเผื่อของรูอยู่นอกช่วงที่ต้องการ

- ผิวสำเร็จมีคุณภาพต่ำ - มีรอยจากการถอนดอกสว่าน

- การสึกหรอที่ตัวเครื่องมือ

- เม็ดมีดหัก

| สาเหตึ | วิธีแก้ไข |

| แรงตัดสูงเกินไป | 1. เลือกหน้าลายที่มีรัศมีมุมเล็กลง 2. ลดอัตราป้อนงาน 3. ลดอัตราป้อนงานขณะเจาะเข้า |

| ความมั่นคงไม่ดีพอ | 1. เพิ่มความมั่นคง 2. เลือกตัวดอกสว่านที่สั้นลง (4xD -> 3xD) |

ปัญหากับรูปร่างของเศษ

วัสดุที่เกิดเศษยาว เช่น เหล็กสเตนเลสหรือเหล็กกล้าคาร์บอนต่ำ

| ผลที่เกิดขึ้น | สาเหตุที่เป็นไปได้ | วิธีแก้ไข |

| เศษมีรูปร่างไม่ดี/เศษยาว - เศษตัด | หน้าลายไม่เหมาะสม | เลือกหน้าลาย –LM |

| ผิวงานมีคุณภาพต่ำ | ความเร็วตัดต่ำเกินไป | เพิ่มความเร็วตัด |

| เม็ดมีดหรือเครื่องมือหัก | อัตราป้อนงานสูงเกินไป | ลดอัตราป้อนงาน |

วัสดุที่เกิดเศษสั้น เช่น เหล็กกล้าปกติ

| ผลที่เกิดขึ้น | สาเหตุที่เป็นไปได้ | วิธีแก้ไข |

| เศษมีรูปร่างไม่ดี/เศษยาว - เศษตัด | การเจาะแบบหมุนชิ้นงาน (เครื่องกลึง) | เลือกหน้าลายสำหรับอัตราป้อนงานต่ำ (GR -> GM) |

| ผิวงานมีคุณภาพต่ำ | หน้าลายไม่เหมาะสม | เพิ่มอัตราป้อนงาน |

| เม็ดมีดหรือเครื่องมือหัก | 1. ความเร็วตัดต่ำเกินไป 2. อัตราป้อนงานต่ำเกินไป | เพิ่มความเร็วตัด |

ดอกสว่านแบบเปลี่ยนปลายได้

พิกัดความเผื่อของรอยนอกช่วงที่ต้องการ

- ตรวจหาการสึกหรอของปลายสว่าน

- ตรวจหาการเบี่ยงเบนหนีศูนย์

- ลดอัตราป้อนงานลง

- ตรวจสอบความมั่นคงของชิ้นงาน การจับยึดเครื่องมือ และผิวของชิ้นงาน

- ใช้ดอกสว่านเจาะนำ/ดอกสว่านเจาะเฉพาะจุดสำหรับการเจาะรูลึก

- ในกรณีที่เป็นการเจาะแบบหมุนชิ้นงาน - ตรวจเช็คศูนย์ของเครื่องกลึง

การสั่นสะเทือน

- ลดระยะยื่นของดอกสว่านให้สั้นลง เพิ่มความมั่นคงของชิ้นงาน ตรวจสอบการจับยึดเครื่องมือ

- ลดความเร็วตัดลง

- ปรับอัตราป้อนงาน/รอบ

เครื่องจักรมีกำลังหรือแรงบิดไม่พอ

- ลดความเร็ว

- ลดอัตราป้อน

- เลือกหน้าลายที่มีแรงตัดต่ำ เพื่อลดแรงตัด

รูไม่กลม

ปากกว้างกว่า

- ตรวจหาการเบี่ยงเบนหนีศูนย์

- ปรับอัตราป้อนงาน

- ลดระยะยื่นของดอกสว่านให้สั้นลงและตรวจสอบการจับยึดเครื่องมือ

- เจาะรูนำด้วยดอกสว่านสั้นก่อน สำหรับการเจาะรูลึก

เครื่องมือมีอายุการใช้งานสั้น

ตรวจสอบค่าการตัดที่แนะนำ

- เพิ่มปริมาณน้ำหล่อเย็น ทำความสะอาดกรอง และล้างสิ่งอุดตันในรูจ่ายน้ำหล่อเย็นภายในตัวดอกสว่าน

- ลดระยะยื่นของดอกสว่านให้สั้นลง เพิ่มความมั่นคงของชิ้นงาน และตรวจสอบการจับยึดเครื่องมือ

- ตรวจหาความเสียหายของปลายสว่าน/ช่องใส่เม็ดมีดและสกรู

- ดูในส่วนการสึกหรอทั่วไปสำหรับวิธีแก้ปัญหาแต่ละประเภทโดยเฉพาะ

- ถ้าสามารถทำได้ ให้เลือกเกรดที่ต้านทานการสึกหรอได้มากขึ้น

ผิวสำเร็จมีคุณภาพต่ำ

- จำเป็นที่จะต้องมีการควบคุมเศษที่มีประสิทธิภาพ

- ลดอัตราป้อนงาน (ถ้าจำเป็นต้องใช้ vf เท่าเดิม ให้เพิ่มความเร็วด้วยเช่นกัน)

- เพิ่มปริมาณน้ำหล่อเย็น ทำความสะอาดกรอง และล้างสิ่งอุดตันในรูจ่ายน้ำหล่อเย็นภายในตัวดอกสว่าน

- ลดระยะยื่นของดอกสว่านให้สั้นลง และเพิ่มความมั่นคงในการจับชิ้นงาน

เศษติดในร่องคายเศษของสว่าน

- ปรับค่าการตัดให้ควบคุมเศษได้อย่างมีประสิทธิภาพมากขึ้น

- เพิ่มปริมาณน้ำหล่อเย็น ทำความสะอาดกรอง ล้างสิ่งอุดตันในรูจ่ายน้ำหล่อเย็นภายในตัวดอกสว่าน ตรวจสอบความเข้มข้นของน้ำหล่อเย็น

- ปัญหาเศษติดสามารถทำให้ตัวดอกสว่านสึกหรอรุนแรงได้

- ทำความสะอาดเศษวัสดุชิ้นงานที่ติดอยู่บนตัวดอกสว่าน เพื่อป้องกันปัญหาเศษติด

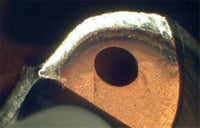

เศษขณะเจาะเข้า

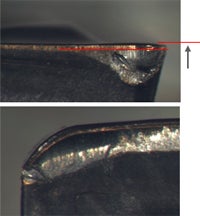

"หนาม" ที่ขอบนอกของเศษ

- อาจเกิดการสึกหรออย่างรุนแรงหากสามารถสังเกตเห็นหนามที่ขอบนอกของเศษขณะที่เริ่มเจาะ

- สาเหตุที่เป็นไปได้ - ความไม่สมดุลเนื่องจาก: การเบี่ยงเบนหมุนศูนย์การเจาะเข้าไปบนพื้นผิวเอียง อัตราป้อนงานสูงเกินไป สภาพการทำงานไม่มั่นคง/ไม่แข็งแรง การหัก/การสึกหรอที่มุม

การควบคุมเศษ - การเพิ่มประสิทธิภาพ

- รอยขีดขัดบนเศษตามภาพด้านบนเป็นสัญญาณบอกถึงปัญหาเศษติด ซึ่งจะส่งผลกระทบต่อคุณภาพของรู ดังนั้น เพื่อให้ได้รูที่มีคุณภาพดีขึ้น ขอแนะนำให้ลดอัตราป้อนงานลง และถ้าสามารถทำได้ ให้เพิ่มความเร็วตัด

ดอกสว่านคาร์ไบด์

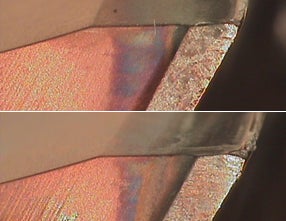

เศษขณะเจาะเข้า – ดอกสว่านคาร์ไบด์/ดอกสว่านแบบเปลี่ยนปลายได้

"หนาม" ที่ขอบนอกของเศษ

- อาจเกิดการสึกหรออย่างรุนแรงหากสามารถสังเกตเห็นหนามที่ขอบนอกของเศษขณะที่เริ่มเจาะ

- สาเหตุที่เป็นไปได้ - ความไม่สมดุลเนื่องจาก: การเบี่ยงเบนหมุนศูนย์การเจาะเข้าไปบนพื้นผิวเอียง อัตราป้อนงานสูงเกินไป สภาพการทำงานไม่มั่นคง/ไม่แข็งแรง การหัก/การสึกหรอที่มุม

การควบคุมเศษ - การเพิ่มประสิทธิภาพ

- รอยขีดขัดบนเศษตามภาพด้านบนเป็นสัญญาณบอกถึงปัญหาเศษติด ซึ่งจะส่งผลกระทบต่อคุณภาพของรู ดังนั้น เพื่อให้ได้รูที่มีคุณภาพดีขึ้น ขอแนะนำให้ลดอัตราป้อนงานลง และถ้าสามารถทำได้ ให้เพิ่มความเร็วตัด

ลักษณะการสึกหรอจากการเจาะ

- ดอกสว่านเม็ดมีด

- ดอกสว่านแบบเปลี่ยนปลายได้

- ดอกสว่านคาร์ไบด์

ดอกสว่านเม็ดมีด

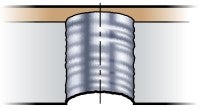

การสึกหรอด้านหน้า

การสึกหรอด้านหน้าเป็นการสึกหรอที่ควรเกิดขึ้นเมื่อลดอกสว่านมีความสมดุล การสึกหรอด้านหน้าสามารถส่งผลให้

- ผิวงานมีคุณภาพต่ำ

- พิกัดความเผื่อของรูอยู่นอกช่วงที่ต้องการ

- ต้องใช้กำลังเพิ่มขึ้น

| สาเหตุ | วิธีแก้ไข |

| 1. ความเร็วตัดสูงเกินไป (vc) | 1. ลดความเร็วตัด (vc) |

| 2. เกรดที่ใช้มีความต้านทานการสึกหรอไม่เพียงพอ | 2. เลือกเกรดที่ต้านทานการสึกหรอได้มากขึ้น |

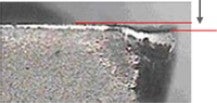

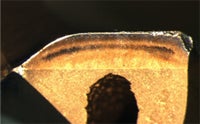

การสึกหรอเป็นหลุมด้านบน

เม็ดมืดตัวใน

เม็ดมืดตัวนอก

การสึกหรอเป็นหลุมด้านบนสามารถส่งผลให้

- คมตัดแข็งแรงน้อยลง ส่งผลให้คมตัดหักหรือเศษมีรูปร่างไม่ดี

- ผิวงานมีคุณภาพต่ำ

- ต้องใช้กำลังเพิ่มขึ้น

| สาเหตุ | วิธีแก้ไข |

| เม็ดมีดตัวใน: เศษ (วัสดุชิ้นงาน) มีคุณสมบัตเสียดสี | เม็ดมีดตัวใน: ลดอัตราป้อน |

| เม็ดมีดตัวนอก: การสึกหรอจากการแพร่ซึมของวัสดุ เนื่องจากอุณหภูมิสูง (รุนแรงกว่าถ้าเป็นการเคลือบผิว PVD) | เม็ดมีดตัวนอก: 1. ลดความเร็วตัด 2. เลือกเกรดที่มีความต้านทานการสึกหรือสูงขึ้น (มักจะเป็นเกรด MT-CVD) |

| เลือกคมตัดเป็นมุมบวกมากขึ้น เพื่อให้เศษมีรูปร่างดีขึ้น |

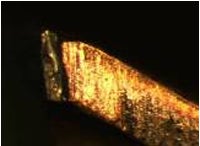

เกิดการเสียรูปถาวร

รอยยุบ

รอยกด

รอยยุบหรือรอยกดที่คมชัดอาจทำให้ประสิทธิภาพการควบคุมเศษแย่ลง คุณภาพผิวงานต่ำลง และไม่ได้พิกัดความเผื่อที่ต้องการ

| สาเหตุ | วิธีแก้ไข |

| อุณหภูมิการตัดสูงเกินไป รวมทั้งมีแรงกัดสูง (อัตราป้อนงานและ/หรือความแข็งของชิ้นงาน) | ลดอัตราป้อนงาน (fn) เลือกเกรดที่มีความต้านทานการเสียรูปถาวรสูงขึ้น (ความแข็งขณะร้อน) ลดความเร็วตัด (vc) |

| ผลสดุทายจากการสึกหรอด้านหน้าและ/หรือการสึกหรอเป็นหลุมด้านบนอย่างรุนแรง | เลือกเกรดที่มีความต้านทานการเสียรูปถาวรสูงขึ้น (ความแข็งขณะร้อน) ลดความเร็วตัด (vc) |

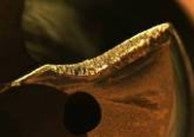

การกะเทาะที่บริเวณตัด

การกะเทาะทบรเวณตัดสามารถส่งผลให้

- เกิดการสึกหรอด้านหน้าอย่างรุนแรง

- ผิวงานมีคุณภาพต่ำ

| สาเหตุ | วิธีแก้ไข |

| สภาพการทำงานไม่มั่นคง | เพิ่มความมั่นคง (ระยะยืนของเครื่องมือ การจับยึดชิ้นงาน) |

| พื้นผิวไม่สม่ำเสมอ | ลดอัตราป้อนงานขณะเจาะเข้า เลือกหน้าลายที่มีความเหนียวมากขึ้น |

| เกรดมีความเหนียวไม่เพียงพอ | เลือกใช้เกรดที่มีความเหนียวมากขึ้น |

| หน้าลายเม็ดมีดแข็งแรงไม่พอ | เลือกหน้าลายที่แข็งแรงมากขึ้น |

| น้ำหล่อเย็นไม่เพียงพอ | เพิ่มปริมาณน้ำหล่อเย็น |

| มีทรายปนในชิ้นงาน (เหล็กหล่อ) | เลือกหน้าลายที่แข็งแรงมากขึ้น ลดอัตราป้อนงานลง |

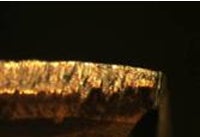

การหัก

การหักสามารถส่งผลให้

- เครื่องมือเสียหาย

- ชิ้นงานเสียหาย

| สาเหตุ | วิธีแก้ไข |

| ความมั่นคงไม่ดีพอ | เพิ่มความมั่นคง (ลดระยะยืนของเครื่องมือ ปรับปรุงการจับยึดชิ้นงาน เป็นต้น) |

| การตัดกระแทก | ลดอัตราป้อนงาน เลือกหน้าลายที่มีความเหนียวมากขึ้น (-GR หรือ -GT) |

| น้ำหล่อเย็นไม่เพียงพอ | เพิ่มปริมาณน้ำหล่อเย็น |

| อัตราป้อนงานสูงเกินไป หรือความเร็วตัดสูง/ต่ำเกินไป | ปรับค่าการตัด |

| เกรดมีความเปราะเกินไป (เม็ดมีด P) | เลือกเกรดที่มีความเหนียวมากขึ้น |

| เม็ดมีดเสื่อมสภาพ | ตรวจสอบอาุยการใช้งานที่ปลอดภัยของเม็ดมีดตัวนอก |

เศษวัสดุพอกติดที่คมตัด (BUE)

เศษวัสดุพอกติดที่คมตัดสามารถส่งผลให้

- ผิวงานมีคุณภาพต่ำและคมตัดค่อยๆ แตกเป็นชิ้นเล็กๆ เมื่อเศษที่พอกติดอยู่ถูกเศษจากการตัดกระแทกหลุดออก

- การกะเทาะของคมตัด

| สาเหตุ | วิธีแก้ไข |

| อุณหภูมิไม่เหมาะสม (ความเร็วต่ำ) | เพิ่ม/ลดความเร็วติด (อุณหภูมิสูง/ต่ำ) เลือกเกรดที่มีการเคลือบผิว |

| รูปทรงคมตัดเป็นมุมลับมากเกินไป | เลือกคมตัดเป็นมุมบวกมากขึ้น |

| วัสดุมีความเหนียว | เพิ่มส่วนผสมของน้ำมัน และเพิ่มปริมาณ/แรงดันของน้ำหล่อเย็น |

| น้ำหล่อเย็นมีส่วนผสมของน้ำมันน้อยเกินไป | เพิ่มส่วนผสมของน้ำมัน และเพิ่มปริมาณ/แรงดันของน้ำหล่อเย็น |

ดอกสว่านแบบเปลี่ยนปลายได้

การสึกหรอโดยทั่วไปในวัสดุต่างๆ สำหรับหน้างาน -PM

เหล็กกล้าแบบไม่ใช่อัลลอย / CMC01.1

- การสึกหรอที่ปลายขอบ / ด้านนอกจะเริ่มต้นจากการสึกหรอเป็นรอยบาก จากนั้น จึงลามออกไปตามความกว้างของปลายขอบต่อไปยังร่องคายเศษ

- คมตัดหลักมีการสึกหรอเพิ่มขึ้นอย่างต่อเนื่อง

เหล็กกล้าอัลลอยต่ำ / CMC02.2

- คมตัดหลัก/ปลายขอบใกล้กับมุมมีการสึกหรอเพิ่มขึ้นอย่างต่อเนื่อง

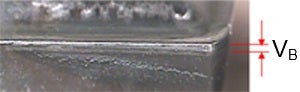

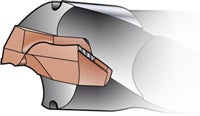

การสึกหรอด้านหน้า

การสึกหรอด้านหน้าที่คมตัดหลัก

การสึกหรอด้านหน้าที่สันคมรอบนอก

การสึกหรอตามปกติและควรเกิดขึ้นเมื่อดอกสว่านมีความสมดุล

| สาเหตุ | วิธีแก้ไข |

| ความเร็วตัดสูงเกินไป | ลดความเร็วตัด |

| สัดส่วนของน้ำมันในน้ำหล่อเย็นน้อยเกินไป | เพิ่มส่วนผสมของน้ำมันในน้ำหล่อเย็น (ควรตรวจสอบข้อมูลกับบริษัทผู้ผลิตน้ำมันก่อนทุกครั้ง เพื่อป้องกันไม่ให้มีการผสมน้ำมันในอัตราส่วนมากเกินไป) |

| ปริมาณน้ำหล่อเย็นไม่เพียงพอ | เพิ่มปริมาณน้ำหล่อเย็น |

| การเบี่ยงเบนหนีศูนย์รวมมากเกินไป (ถามการสึกหรอที่ปลายขอบดอกสว่าน) | ตรวจสอบการเบี่ยงเบนหนีศูนย์ในแนวรัศมี (ถามการสึกหรือที่ปลายขอบดอกสว่าน) |

เกิดการเสียรูปถาวร

| สาเหตุ | วิธีแก้ไข |

| ความเร็วต่ำและ/หรืออัตราผ่อนงานสูงเกินไป | ลดความเร็วติดและ/หรืออัตราป้อนงาน |

| ปริมาณน้ำหล่อเย็นไม่เพียงพอ | เพิ่มปริมาณน้ำหล่อเย็น |

การกะเทาะ

การกะเทาะที่ขอบนอก

การกะเทาะที่คมตัดหลัก

การกะเทาะเป็นรูปแบบการสึกหรอที่พบได้บ่อยสำหรับการเจาะซ้ำเข้าในรูที่เจาะไว้เดิม ถ้ามียอดสว่านแคบกว่ารูที่เจาะไว้เดิม การทำงานจะมีความมั่นคงต่ำ และอาจเกิดความเสียหายที่บริเวณมุมได้ ปัญหานี้อาจเกิดขึ้นได้เช่นกันในกรณีที่พิกัดความเผื่อของมุมยอดสว่านไม่เท่ากัน การป้องกันปัญหานี้สามารถทำได้โดยการใช้ดอกสว่านแบบสั่งทำหรือโดยการทำรูกันเรียบด้วยวิธีการกด

| สาเหตุ | วิธีแก้ไข |

| สภาพการทำงานไม่มั่นคง | ตรวจเช็คการปรับตั้ง |

| การเบี่ยงเบนหนีศูนย์มากเกินไป | ตรวจเช็คการเบี่ยงเบนหนีศูนย์ในแนวรัศมี |

| อัตราป้อนงานสูงเกินไป | ลดอัตราป้อนงาน |

| ปริมาณน้ำหล่อเย็นไม่เพียงพอ (การแตกร้าวเนื่องจากความร้อน) | ตรวจสอบการจ่ายน้ำหล่อเยน |

เศษวัสดพอกตัดที่คมตัด

| สาเหตุ | วิธีแก้ไข |

| ความเร็วตัดไม่เหมาะสม | 1. เพิ่มความเร็วตัดในกรณีที่เศษวัสดุพอกติดที่คมตัดตรงกลาง 2. ลดความเร็วตัดในกรณีที่เศษวัสดุพอกติดที่คมตัดรอบนอก |

| ส่วนผสมของน้ำมันในน้ำหล่อเย็นต่ำเกินไป | เพิ่มสัดส่วนของน้ำมันในน้ำหล่อเย็น (ควรตรวจสอบข้อมูลกับบริษัทผู้ผลิตน้ำมันก่อนทุกครั้ง เพื่อป้องกันไม่ให้มีการผสมน้ำมันในอัตราส่วนมากเกินไป) |

ถ้าไม่สามารถหลีกเลี่ยงบริเวณที่มีการพอกติดของเศษวัสดุได้ทั้งหมด ให้คำนวณค่าความเร็วตัดที่จะทำให้เศษวัสดุพอกติดที่บริเวณที่แข็งแรงที่สุดของดอกสว่าน (= 50% ของเส้นผ่านศูนย์กลาง)

การจ่ายน้ำหล่อเย็นภายนอกอาจส่งผลเสียต่อประสิทธิภาพการคายเศษ

เพิ่มความเร็วตัดเพื่อให้เศษวัสดุ

พอกติดใกล้กับบริเวณกลางดอกสว่าน

ลดความเร็วตัดเพื่อให้เศษวัสดุพอกติดที่

บริเวณขอบนอกหรือป้องกันการพอกติด

ดอกสว่านคาร์ไบด์

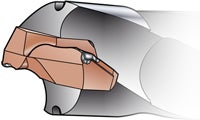

การสึกหรอด้านหน้า

การสึกหรอด้านหน้าที่คมตัดหลัก

การสึกหรอด้านหน้าที่สันคมรอบนอก

การสึกหรอที่ควรเกิดขึ้นเมื่อลดอกสว่านมีความสมดุล

| สาเหตุ | วิธีแก้ไข |

| การเบี่ยงเบนหนีศูนย์มากเกินไป | ตรวจเช็คการเบี่ยงเบนหนีศูนย์ในแนวรัศมี |

| ความเร็วตัดสูงเกินไป | ลดความเร็วตัดลง |

| อัตราป้อนงานต่ำเกินไป | เพิ่มอัตราป้อนงาน |

| เกรดอ่อนเกินไป | เลือกเกรดที่แข่งขัน |

| น้ำหล่อเย็นไม่เพียงพอ | เพิ่มแรงดันน้ำหล่อเย็น |

การสึกหรอด้านหน้าที่คมจัก

| สาเหตุ | วิธีแก้ไข |

| การเบี่ยงเบนหนีศูนย์มากเกินไป | ตรวจเช็คการเบี่ยงเบนหนีศูนย์ในแนวรัศมี |

| ความเร็วตัดต่ำเกินไป | เพิ่มความเร็วตัด |

| อัตราป้อนงานสูงเกินไป | ลดอัตราป้อนงานลง |

การสึกหรอด้านหน้าของมีดจะส่งผลต่อคุณภาพของรูด้วยเช่นกัน เนื่องจากจะทำให้ศูนย์เจาะไม่ตรง

การกะเทาะ

การกะเทาะที่ขอบนอก

การกะเทาะที่คมตัดหลัก

การกะเทาะเป็นรูปแบบการสึกหรอที่พบได้บ่อยสำหรับการเจาะซ้ำเข้าในรูที่เจาะไว้เดิม ถ้ามียอดสว่านแคบกว่ารูที่เจาะไว้เดิม การทำงานจะมีความมั่นคงต่ำ และอาจเกิดความเสียหายที่บริเวณมุมได้ ปัญหานี้อาจเกิดขึ้นได้เช่นกันในกรณีที่พิกัดความเผื่อของมุมยอดสว่านไม่เท่ากัน การป้องกันปัญหานี้สามารถทำได้โดยการใช้ดอกสว่านแบบสั่งทำหรือโดยการทำรูกันเรียบด้วยวิธีการกัด

| สาเหตุ | วิธีแก้ไข |

| สภาพการทำงานไม่มั่นคง | ตรวจเช็คการปรับตั้ง |

| การเบี่ยงเบนหนีศูนย์มากเกินไป | ตรวจเช็คการเบี่ยงเบนหนีศูนย์ในแนวรัศมี |

| น้ำหล่อเย็นไม่เพียงพอ (การแตกราวเนื่องจากความร้อน) | ตรวจสอบการจ่ายน่ำหล่อเย็น |

| มีการใช้งานดอกสว่านจนสึกหรอเกินกว่าระดับสูงสุดที่กำหนด | ปรับค่าการตัด |

ดอกสว่านหัก

| สาเหตุ | วิธีแก้ไข |

| การเบี่ยงเบนหนีศูนย์มากเกินไป | ตรวจเช็คการเบี่ยงเบนหนีศูนย์ในแนวรัศมี |

| สภาพการทำงานไม่มั่นคง | ตรวจเช็คการปรับตั้ง |

| สปินเดลมีกำลงไม่พอ | ตรวจสอบค่าการตัด |

| เศษตัด | ตรวจสอบการจ่ายน้ำหล่อเย็น |

| อัตราป้อนงานสูงเกินไป | ลดอัตราป้อนงาน |

| การสึกหรออย่างรุนแรง | ตรวจหาการสึกหรอให้บ่อยขึ้น |

เศษวัสดุพอกตัดที่คมตัด

| สาเหตุ | วิธีแก้ไข |

| ความเร็วตัดและอุณหภูมิที่คมตัดต่ำเกินไป | 1. เพิ่มความเร็วตัดในกรณีที่เศษวัสดุพอกติดที่คมตัดตรงกลาง 2. ลดความเร็วตัดในกรณีที่เศษวัสดุพอกติดที่คมตัดรอบนอก |

| สังคมเป็นมุมลบมากเกินไป | เลือกคมตัดที่มีความคมมากขึ้น |

| ไม่มีการเคลือบผิว | เลือกคมตัดที่มีการเคลือบผิว |

ถ้าไม่สามารถหลีกเลี่ยงบริเวณที่มีการพอกติดของเศษวัสดุได้ทั้งหมด ให้คำนวณค่าความเร็วตัดที่จะทำให้เศษวัสดุพอกติดที่บริเวณที่แข็งแรงที่สุดของดอกสว่าน (= 50% ของเส้นผ่านศูนย์กลาง)

การจ่ายน้ำหล่อเย็นภายนอกอาจส่งผลเสียต่อประสิทธิภาพการคายเศษ

เพิ่มความเร็วตัดเพื่อให้

เศษวัสดุพอกติดใกล้กับบริเวณกลางดอกสว่าน

ลดความเร็วตัดเพื่อให้เศษวัสดุพอกติดที่

บริเวณขอบนอกหรือป้องกันการพอกติด

การสึกหรอตามปกติ

วัสดุทุกชนิด

- มีการสึกหรอด้านหน้าเสมอ

- มักจะไม่ค่อยพบการกะเทาะ กระบวนการทำงานเชื่อถือได้

เหล็กกล้าแบบไม่ใช่อลูมิเนียม / CMC01.1

- การสึกหรอที่ปลายขอบดอกสว่าน / ขอบนอก การสึกหรอจะเริ่มต้นจากการเป็นรอยบากลามต่อไปยังบริเวณมุม

เหล็กกล้าอลูมิเนียมต่ำ / CMC02.2

- การสึกหรอที่มุม

เหล็กกล้าอลูมิเนียมสูง / CMC03.11

- การสึกหรอด้านหน้าอย่างเห็นได้ชัด

- มีความเสียหายเล็กน้อยที่บริเวณมุม

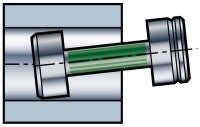

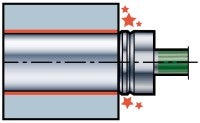

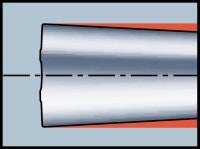

การออกแบบมุม

ข้อควรระวัง!

- ระวังเข้าใจผิดว่า ส่วนเสริมความแข็งแรงเป็นการสึกหรอ