การเจาะรู

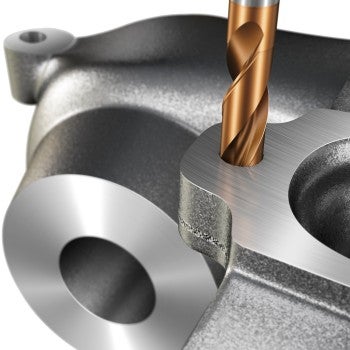

การเจาะเป็นขั้นตอนที่มักจะทำในช่วงท้ายของกระบวนการผลิตหลังจากที่ชิ้นงานผ่านกระบวนการอื่นๆ มาแล้ว ซึ่งทำให้ชิ้นงานมีมูลค่าสูงขึ้น การเจาะอาจจะดูเหมือนเป็นการทำงานที่ไม่ยาก แต่ในความเป็นจริงแล้ว เป็นขั้นตอนการทำงานที่มีความซับซ้อน ซึ่งอาจส่งผลกระทบอย่างมากต่อชิ้นงาน หากเครื่องมือทำงานผิดปกติหรือมีการใช้งานเครื่องมือเกินขีดความสามารถ

ข้อพิจารณาเบื้องต้นสำหรับการเจาะรู

1. รู

ข้อพิจารณาพื้นฐานสามข้อสำหรับการเจาะรู ได้แก่:

- เส้นผ่านศูนย์กลางของการเจาะ

- ความลึกของการเจาะ

- คุณภาพของรูที่ต้องการ

ประเภทของรูและความเที่ยงตรงที่ต้องการเป็นปัจจัยที่มีผลต่อการเลือกเครื่องมือ การเจาะเข้า/ออกจากพื้นผิวที่ไม่เรียบหรือเป็นพื้นผิวเอียงและการเจาะรูตัดขวางสามารถส่งผลกระทบต่อขั้นตอนการเจาะได้

ประเภทของรู

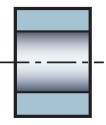

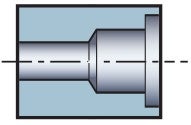

รูเจาะทะลุ

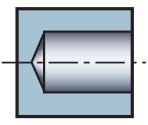

รูตัน

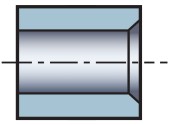

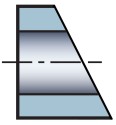

รูลบมุมปาก

รูขั้นบันได

การเจาะเข้า

การเจาะออก

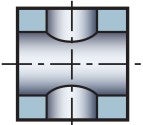

รูตัดขวาง

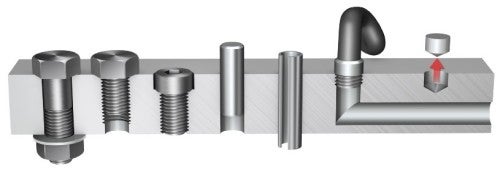

- รูที่มีระยะหลบสำหรับฝังโบลท์

- รูเกลียว

- รูเคาน์เตอร์ซิงค์

- รูสำหรับการติดตั้งแบบอัด

- รูสำหรับท่อ (หม้อต้มน้ำอุตสาหกรรม)

- รูสำหรับเป็นทางเดินของเหลว

- รูสำหรับลดน้ำหนักเพื่อปรับสมดุลชิ้นงาน

- รูลึก/รูน้ำหล่อเย็น

2. ชิ้นงาน

หลังจากที่วิเคราะห์หรือต้องการเจาะแล้ว ขั้นต่อไปคือการตรวจสอบวัสดุชิ้นงาน รูปทรงของชิ้นงาน และจำนวนที่ต้องการเจาะ

วัสดุชิ้นงาน

- วัสดุมีคุณสมบัติที่ช่วยให้หักเศษได้อย่างมีประสิทธิภาพหรือไม่ วัสดุเป็นวัสดุที่มีเศษยาวหรือสั้น

- ความสามารถในการขึ้นรูปเป็นอย่างไร

- วัสดุมีความแข็งเท่าใด

- องค์ประกอบทางอัลลอยมีอะไรบ้าง

รูปทรงของชิ้นงาน

- รูปทรงชิ้นงานโดยรอบมีความสมมาตรหรือไม่ หรืออีกนัยหนึ่งคือ สามารถเจาะรูด้วยการเจาะแบบหมุนชิ้นงานได้หรือไม่

- ชิ้นงานมีความมั่นคงหรือมีส่วนที่บาง ซึ่งอาจเกิดการสั่นสะเทือนได้หรือไม่

- สามารถจับยึดชิ้นงานให้อยู่กับที่ได้หรือไม่ ต้องแก้ไขปัญหาความมั่นคงในการทำงานใดๆ หรือไม่

- จำเป็นต้องใช้ตัวต่อเพิ่มความยาวเครื่องมือหรือไม่ ต้องใช้เครื่องมือที่มีระยะยื่นยาวหรือไม่

จำนวนที่ต้องการเจาะ

จำนวนการผลิตจะส่งผลต่อการเลือกดอกสว่านที่จะนำมาใช้

- การผลิตเป็นจำนวนมาก - ใช้ดอกสว่านออกแบบพิเศษหรือตอกสว่านแบบสั่งทำ

- การผลิตจำนวนน้อย - ใช้ดอกสว่านอเนกประสงค์

3. เครื่องจักร

สิ่งสำคัญอีกอย่างหนึ่งคือ ต้องทราบวิธีการใช้งานเครื่องจักร เพื่อที่จะให้งานเจาะมีความเชื่อถือได้และมีประสิทธิภาพ เครื่องจักรมีส่วนสำคัญต่อการเลือกปัจจัยต่อไปนี้:

- รูปแบบการทำงาน

- ประเภทของตัวจับยึดเครื่องมือและ/หรือคอลเลทที่จะใช้

ควรพิจารณาปัจจัยต่อไปนี้ทุกครั้ง:

- ความมั่นคงของเครื่องจักร ทั้งในภาพรวมและโดยเฉพาะอย่างยิ่งในส่วนของสปินเดล

- ความเร็วสปินเดล (รอบ/นาที) เพียงพอสำหรับการทำงานกับเส้นผ่านศูนย์กลางขนาดเล็กหรือไม่

- ระบบจ่ายน้ำหล่อเย็น ปริมาณน้ำหล่อเย็นเพียงพอสำหรับดอกสว่านที่มีเส้นผ่านศูนย์กลางขนาดใหญ่หรือไม่

- แรงดันน้ำหล่อเย็นเพียงพอสำหรับดอกสว่านที่มีเส้นผ่านศูนย์กลางขนาดเล็กหรือไม่

- การจับยึดชิ้นงาน การจับยึดชิ้นงานมีความมั่นคงเพียงพอหรือไม่

- สปินเดลเป็นแนวนอนหรือแนวตั้ง สปินเดลแนวนอนจะสามารถคายเศษได้ดีกว่า

- กำลังและแรงบิด เครื่องจักรมีกำลังเพียงพอสำหรับการทำงานกับเส้นผ่านศูนย์กลางขนาดใหญ่หรือไม่ ถ้ากำลังไม่พอ สามารถใช้ดอกสว่านทรัพย์แอนหรือใช้การกดแบบเฮลิคแทนได้หรือไม่

- แม็กกาซีนเครื่องมือมีช่องใส่เครื่องมือจำนวนจำกัดหรือไม่ ในกรณีนี้ ดอกสว่านขึ้นบันไดและดอกสว่านลบมุมอาจเป็นทางเลือกที่เหมาะสม

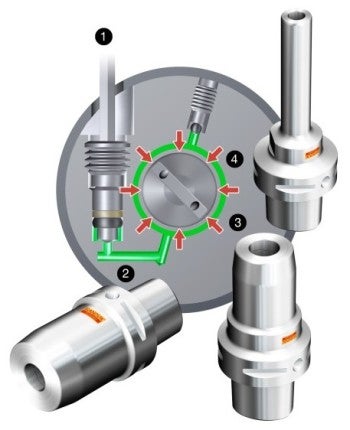

การจับยึดเครื่องมือ

ประสิทธิภาพการผลิตไม่ได้ขึ้นอยู่กับเกรดและรูปทรงของเครื่องมือเท่านั้น แต่ยังขึ้นอยู่กับวิธีการจับยึดเครื่องมือและความสามารถในการจับยึดเครื่องมือได้อย่างแน่นหนาและเที่ยงตรง ดังนั้น ควรเลือกใช้ดอกสว่านและระยะยื่นที่สั้นที่สุดเท่าที่จะสามารถทำได้เสมอ

ลองเลือกใช้ระบบเครื่องมือแบบถอดเปลี่ยนชิ้นส่วนได้ที่ออกแบบมาสำหรับงานตัดเฉือนโลหะทุกประเภท รวมถึงงานผลิตทุกประเภท เนื่องจากระบบดังกล่าวจะช่วยให้สามารถใช้เครื่องมือตัดและตัวต่อแบบเดียวกันได้กับงานและเครื่องจักรประเภทต่างๆ ทำให้สามารถใช้ระบบเครื่องมือที่เป็นมาตรฐานเดียวกันได้กับทั้งโรงงาน

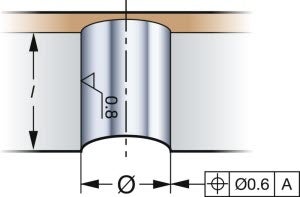

การเบี่ยงเบนหนีศูนย์ของเครื่องมือ

สิ่งสำคัญที่จะช่วยให้ประสบความสำเร็จในการเจาะรูคือ เครื่องมือจะต้องมีการเบี่ยงเบนหนีศูนย์ต่ำที่สุด โดยการเบี่ยงเบนหนีศูนย์นั้นไม่ควรมากกว่า 20 ไมครอน แนวเครื่องมือจะต้องขนานกัน เพื่อให้:

- รูลพิกัดความเผื่อต่ำและมีความตรง

- ผิวสำเร็จมีคุณภาพดี

- เครื่องมือมีอายุการใช้งานยาวนานและสม่ำเสมอ

การเลือกวิธีการทำงาน

เคาน์เตอร์บอร์ – วิธีการทำงาน

การใช้เครื่องมือชิ้นเดียว

- การเจาะขั้นบันได/การเจาะเคาน์เตอร์บอร์

- ดอกสว่านประเภท 4/5

ข้อดี

+ เครื่องมือออกแบบเฉพาะสำหรับแต่ละงาน

+ เป็นวิธีที่รวดเร็วที่สุด

ข้อด้อย

- ความยืดหยุ่นในการใช้งานน้อยกว่า

การใช้เครื่องมือสองชิ้น

ข้อดี

+ เครื่องมือเป็นแบบมาตรฐาน

+ ค่อนข้างมีความยืดหยุ่นในการใช้งาน

ข้อด้อย

- ต้องใช้เครื่องมือสองชิ้น

- ต้องใช้ตำแหน่งเครื่องมือสองตำแหน่ง

- ใช้ระยะเวลาการผลิตนานกว่า

การเจาะขั้นบันไดและลบปากรู – การใช้ดอกสว่านดอกเดียว

ดอกสว่านชนิด 1

มาตรฐาน

ดอกสว่านชนิด 2

ดอกสว่านแบบเส้นผ่านศูนย์กลาง 2 ขนาด (เส้นผ่านศูนย์กลางเจาะนำ + ตัวดอก)

มีการเจาะนำและลบปากรู ไม่มีการเจาะที่เส้นผ่านศูนย์กลางตัวดอก

ดอกสว่านชนิด 4

ดอกสว่านแบบเส้นผ่านศูนย์กลาง 2 ขนาด (เส้นผ่านศูนย์กลางเจาะนำ + ตัวดอก)

มีการเจาะนำ ลบปากรู และเส้นผ่านศูนย์กลางตัวดอก

ดอกสว่านชนิด 5

ดอกสว่านแบบเส้นผ่านศูนย์กลาง 3 ขนาด (เส้นผ่านศูนย์กลางเจาะนำ + ขั้นบันได + ตัวดอก)

มีการเจาะนำและลบปากรู ไม่มีการเจาะที่เส้นผ่านศูนย์กลางตัวดอก

ดอกสว่านชนิด 6

ดอกสว่านแบบเส้นผ่านศูนย์กลาง 3 ขนาด (เส้นผ่านศูนย์กลางเจาะนำ + ตัวดอก)

มีการเจาะนำ เจาะขั้นบันไดและลบปากรู และเส้นผ่านศูนย์กลางตัวดอก

ขั้นตอนการเจาะ

การที่จะผลิตให้ได้คุณภาพตามที่ต้องการด้วยต้นทุนต่อรูที่ต่ำที่สุดขึ้นอยู่กับการเลือกเครื่องมืออย่างถูกต้อง ประเภทต่างๆ ต่อไปนี้จำเป็นต้องเลือกใช้เครื่องมือที่มีลักษณะแตกต่างกันออกไป:

- รูที่มีเส้นผ่านศูนย์กลางขนาดเล็กจนถึงปานกลาง

- รูที่มีเส้นผ่านศูนย์กลางขนาดใหญ่

- รูลึก

- รูขนาดเล็ก

การเจาะรูที่มีเส้นผ่านศูนย์กลางขนาดเล็กถึงปานกลาง

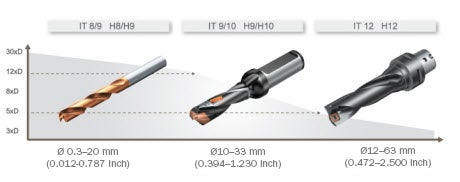

การเจาะรูขนาดเล็กถึงปานกลางจะมีตัวเลือกดอกสว่านสามแบบที่สามารถเลือกได้ ได้แก่ ดอกสว่านคาร์ไบด์ ดอกสว่านเปลี่ยนปลายได้ และดอกสว่านเม็ดมีด การเลือกชนิดของดอกสว่านนั้นจะต้องพิจารณาจากสามปัจจัยสำคัญ ได้แก่ พิกัดความเผื่อของรู ความลึก และขนาดเส้นผ่านศูนย์กลาง โดยดอกสว่านแต่ละแบบจะมีข้อดีแตกต่างกันออกไปสำหรับงานประเภทต่างๆ

การเจาะรูที่มีเส้นผ่านศูนย์กลางขนาดใหญ่

การเจาะรูขนาดใหญ่ด้วยเครื่องจักรที่มีกำลังจำกัดจะมีสามทางเลือกด้วยกัน ได้แก่:

- ใช้ดอกสว่านทรัพย์แพน

- ขยายขนาดของรูด้วยเครื่องมือคว้าน

- ใช้หัวกัดรวมกับวิธีการกัดแบบเฮลิคอล

ความมั่นคงของทั้งชิ้นงานและเครื่องจักรถือเป็นสิ่งสำคัญสำหรับการเจาะรูขนาดใหญ่ นอกจากนี้ กำลังและแรงบิดของเครื่องจักรยังอาจเป็นข้อจำกัดของการทำงานด้วยเช่นกัน ถ้ามองจากในแง่ของประสิทธิภาพการผลิต การใช้ดอกสว่านนั้นเป็นตัวเลือกที่ให้ประสิทธิภาพสูงกว่า โดยสามารถทำงานได้เร็วกว่าวิธีการกัดรูแบบเฮลิคอลถึง 5 เท่า อย่างไรก็ตาม ดอกสว่านทรัพย์แพนนั้นสามารถใช้ได้เฉพาะกับงานเจาะรูทะลุเท่านั้น นอกจากนี้แล้ว การใช้หัวกัดยังเป็นวิธีที่ต้องการกำลังและแรงบิดต่ำกว่าวิธีอื่นๆ มาก

การเจาะรูลึก

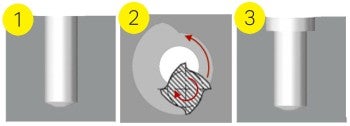

การเจาะรูนำ

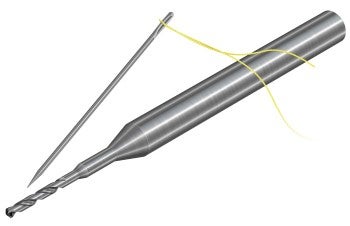

ดอกสว่านเจาะนำเป็นเครื่องมือที่ออกแบบสำหรับใช้งานร่วมกับดอกสว่านเพื่อเจาะรูลึก โดยช่วยให้ได้ตำแหน่งเจาะที่มีความแม่นยำสูงสุดและรูที่มีการเบี่ยงเบนน้อยสุด

ความเร็วและอัตราป้อนงาน

ความเร็วและอัตราป้อนงานที่แนะนำสำหรับดอกสว่านเจาะรูลึกเป็นค่าที่ผ่านการคำนวณมาเพื่อให้เครื่องมือมีอายุการใช้งานในระดับที่ดีและมีประสิทธิภาพการเจาะสูงสุด ความเร็วและอัตราป้อนงานที่แนะนำถือเป็นค่าเริ่มต้นที่เหมาะสำหรับการทำงาน อย่างไรก็ตาม อาจจำเป็นต้องมีการปรับความเร็วและอัตราป้อนงานสำหรับงานแต่ละรูปแบบ เพื่อให้ได้ประสิทธิภาพการทำงานสูงสุด

การเจาะรูขนาดเล็ก

ความเร็วและอัตราป้อนงาน

ความเร็วและอัตราป้อนงานที่แนะนำสำหรับดอกสว่านเจาะรูขนาดเล็กเป็นค่าที่ผ่านการคำนวณมาเพื่อให้เครื่องมือมีอายุการใช้งานในระดับที่ดีและมีประสิทธิภาพการเจาะสูงสุด ความเร็วและอัตราป้อนงานที่แนะนำถือเป็นค่าเริ่มต้นที่เหมาะสำหรับการทำงาน อย่างไรก็ตาม อาจจำเป็นต้องมีการปรับความเร็วและอัตราป้อนงานสำหรับงานแต่ละรูปแบบ เพื่อให้ได้ประสิทธิภาพการทำงานสูงสุด

น้ำหล่อเย็น

แรงดันน้ำหล่อเย็นถือเป็นปัจจัยสำคัญสำหรับการเจาะรูขนาดเล็ก หากแรงดันหรือปริมาณน้ำหล่อเย็นไม่เพียงพอ อาจส่งผลให้เครื่องมือสึกหรอเร็วกว่าปกติได้ เราขอแนะนำอย่างยิ่งให้ใช้น้ำหล่อเย็นแรงดันสูง ค่าแรงดันที่แนะนำโดยทั่วไปควรอยู่ที่ประมาณ 40-70 บาร์