คำแนะนำสำหรับการเจาะ

เคล็ดลับและคำแนะนำเกี่ยวกับระบบจ่ายน้ำหล่อเย็น

การจ่ายน้ำหล่อเย็นอย่างถูกต้องถือเป็นปัจจัยสำคัญ เพื่อให้การเจาะมีประสิทธิภาพ น้ำหล่อเย็นนั้นจะมีผลต่อ:

- การคายเศษ

- คุณภาพของรู

- อายุการใช้งานของเครื่องมือ

ถังเก็บน้ำหล่อเย็นควรมีปริมาตรประมาณ 5-10 เท่าของปริมาณน้ำหล่อเย็นที่ปั๊มสามารถจ่ายได้ต่อนาที และอีกสิ่งหนึ่งที่สำคัญก็คือ จะต้องมีอัตราการจ่ายน้ำหล่อเย็นอย่างเพียงพอ

การตรวจสอบปริมาตรความจุสามารถทำได้โดยใช้นาฬิกาจับเวลาและถังรองที่มีขนาดเหมาะสม

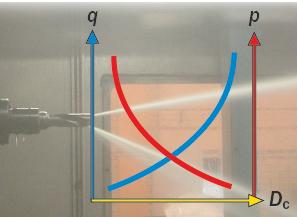

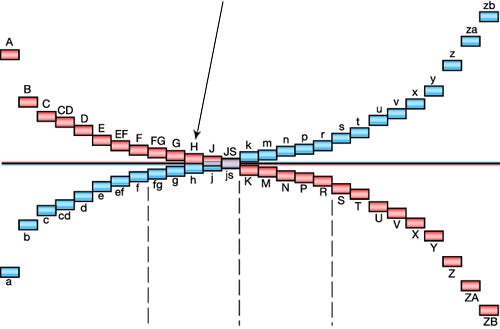

ความสัมพันธ์ระหว่างแรงดัน-เส้นผ่านศูนย์กลางของการจ่ายน้ำหล่อเย็น

(แรงดันแสดงโดยใช้สีแดง ขนาดเส้นผ่านศูนย์กลางแสดงโดยใช้สีเหลือง และปริมาตรแสดงโดยใช้สีน้ำเงิน)

ตรวจสอบปริมาตรของน้ำหล่อเย็นที่จ่ายออกมาจากดอกสว่าน

- ควรใช้น้ำหล่อเย็นชนิดน้ำมันละลายน้ำ (อิมัลชั่น) ร่วมกับสารเติมแต่ง EP (แรงดันสูงพิเศษ) ทุกครั้ง การผสมระหว่างน้ำมันกับน้ำควรใช้สัดส่วนของน้ำมันประมาณ 5-12% เพื่อให้เครื่องมือมีอายุการใช้งานสูงสุด (10-15% สำหรับเหล็กสเตนเลสและอัลลอยทนความร้อน) หากต้องการเพิ่มสัดส่วนของน้ำมันในน้ำหล่อเย็น ควรตรวจสอบข้อมูลกับบริษัทผู้ผลิตน้ำมันก่อนทุกครั้ง เพื่อป้องกันไม่ให้มีการผสมน้ำมันในอัตราส่วนมากเกินไป

- ระบบจ่ายน้ำหล่อเย็นภายในเป็นวิธีที่ควรเลือกใช้ก่อนการจ่ายน้ำหล่อเย็นภายนอกทุกครั้งที่สามารถทำได้

- น้ำหล่อเย็นชนิดน้ำมันล้วนจะช่วยเพิ่มประสิทธิภาพการหล่อลื่นและเหมาะสำหรับการเจาะเหล็กสเตนเลส ควรใช้ร่วมกับสารเติมแต่ง EP ทุกครั้ง น้ำหล่อเย็นชนิดน้ำมันล้วนเหมาะสำหรับการใช้งานกับดอกสว่านคาร์ไบด์และดอกสว่านเม็ดมีด

- การใช้ลมอัด การจ่ายน้ำหล่อเย็นแบบละออง หรือการจ่ายน้ำหล่อเย็นแบบ MQL (การหล่อเย็นแบบจำกัดปริมาณน้ำหล่อเย็น) อาจให้ประสิทธิภาพที่ดีในกรณีที่สภาพการทำงานเอื้ออำนวย โดยเฉพาะอย่างยิ่ง สำหรับการทำงานกับเหล็กหล่อและอะลูมิเนียมบางชนิด การลดความเร็วตัดลงเป็นอีกวิธีหนึ่งที่แนะนำ เพื่อป้องกันการสะสมความร้อน ซึ่งอาจส่งผลต่ออายุการใช้งานของเครื่องมือได้

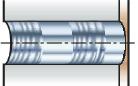

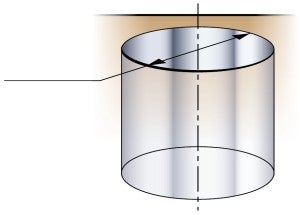

ระบบจ่ายน้ำหล่อเย็นภายใน

ระบบจ่ายน้ำหล่อเย็นภายในเป็นวิธีที่แนะนำให้ใช้ เพื่อป้องกันปัญหาเศษติด โดยเฉพาะอย่างยิ่ง สำหรับการทำงานกับวัสดุที่เกิดเศษยาวและการเจาะรูลึก (>3 x DC)

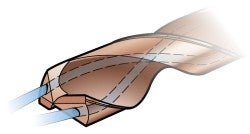

สำหรับดอกสว่านแนวนอน น้ำหล่อเย็นที่จะออกมาจากตัวดอกสว่านควรจะขนานกับพื้นเป็นระยะอย่างน้อย 30 ซม. (11.81 นิ้ว) โดยที่ไม่โค้งลง

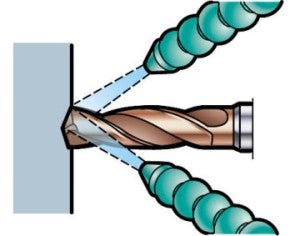

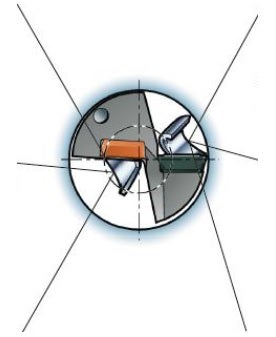

ระบบจ่ายน้ำหล่อเย็นภายนอก

ระบบจ่ายน้ำหล่อเย็นภายนอกสามารถใช้ได้ในกรณีที่เศษมีรูปร่างดีและการเจาะรูตื้น การเพิ่มประสิทธิภาพการคายเศษสามารถทำได้ โดยปรับหัวจ่ายน้ำหล่อเย็นอย่างน้อยหนึ่งหัว (สองหัวในกรณีที่เป็นการเจาะแบบหมุนชิ้นงาน) ให้ใกล้เคียงกับทิศทางของแกนเครื่องมือ

คำแนะนำสำหรับการเจาะแบบแห้งโดยไม่น้ำหล่อเย็น

โดยทั่วไปแล้ว ไม่แนะนำให้ใช้การเจาะแบบแห้ง

- การเจาะแบบแห้งสามารถทำได้กับวัสดุที่เกิดเศษสั้น โดยเป็นการเจาะที่ความลึกไม่เกิน 3 เท่าของเส้นผ่านศูนย์กลาง

- ควรเป็นการเจาะแนวนอน

- ขอแนะนำให้ลดความเร็วตัดลง

- อายุการใช้งานของเครื่องมือจะสั้นลง

ไม่แนะนำให้ใช้การเจาะแบบแห้งโดยเด็ดขาดในกรณีต่อไปนี้:

- การเจาะวัสดุสเตนเลส (ISO M และ S)

- การเจาะด้วยดอกสว่านเปลี่ยนปลายได้

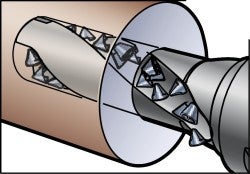

น้ำหล่อเย็นแรงดันสูง (HPC) (~70 บาร์)

ข้อดีของการใช้น้ำหล่อเย็นแรงดันสูง ได้แก่:

- เครื่องมือมีอายุการใช้งานนานขึ้น เนื่องจากระบายความร้อนได้ดีขึ้น

- ประสิทธิภาพการคายเศษดีขึ้น รวมทั้งอาจช่วยให้เครื่องมือมีอายุการใช้งานนานขึ้นสำหรับการเจาะวัสดุที่เกิดเศษยาว เช่น เหล็กสเตนเลส

- ความเชื่อถือได้มากขึ้น เนื่องจากคายเศษได้ดีขึ้น

- ตรวจสอบให้แน่ใจว่า มีอัตราการจ่ายเพียงพอสำหรับแรงดันที่ใช้และขนาดของรู เพื่อให้สามารถจ่ายน้ำหล่อเย็นได้อย่างต่อเนื่อง

คำแนะนำในการควบคุมเศษ

รูปร่างของเศษและการคายเศษถือเป็นปัจจัยสำคัญของการเจาะ โดยจะขึ้นอยู่กับวัสดุชิ้นงาน ดอกสว่าน/รูปทรงเม็ดมีดที่ใช้ แรงดัน/ปริมาณน้ำหล่อเย็น และค่าการตัด

ปัญหาเศษติดจะทำให้ดอกสว่านมีการขยับในแนวรัศมี ซึ่งจะส่งผลต่อคุณภาพของรู อายุการใช้งานและความเชื่อถือได้ของดอกสว่าน หรือส่งผลให้ดอกสว่าน/เม็ดมีดหัก

| เศษหน้าและแข็งขึ้น | ||

| ความเร็ว |  | เศษม้วนตัวน้อยลงเนื่องจากมีแรงเสียดทานต่ำกว่า |

| อัตราป้อนงาน |

รูปร่างของเศษจะถือว่าอยู่ในระดับพอใช้ หากสามารถคายเศษออกจากดอกสว่านได้โดยไม่ติดขัด วิธีการที่ดีที่สุดในการตรวจสอบว่าเศษมีรูปร่างเหมาะสม คือการฟังเสียงที่เกิดขึ้นในระหว่างการเจาะ ถ้าระหว่างการเจาะมีเสียงดังต่อเนื่องสม่ำเสมอ แสดงว่ามีการคายเศษเป็นปกติ แต่ถ้าเสียงขาดๆ หายๆ หมายความว่าเศษติด ให้ตรวจสอบค่าจากเครื่องตรวจวัดแรงป้อนหรือเครื่องตรวจวัดกำลัง ถ้าหากค่าไม่สม่ำเสมอ แสดงว่าอาจมีสาเหตุมาจากปัญหาเศษติด ให้ตรวจดูเศษ ถ้าเศษยาวและโค้งงอ แต่ไม่บิดเป็นเกลียว แสดงว่ามีปัญหาเศษติดเกิดขึ้น หรือให้ตรวจดูรูเจาะ ถ้ามีปัญหาเศษติดเกิดขึ้น จะสังเกตเห็นได้ว่า รูเจาะมีพื้นผิวไม่เรียบ

รูที่มีการคายเศษที่ดี

รูที่ได้รับผลกระทบจากเศษติด

คำแนะนำในการป้องกันปัญหาเศษติด:

- ตรวจสอบให้แน่ใจว่า ใช้ค่าการตัดและรูปทรงของดอกสว่าน/ปลายสว่านที่ถูกต้อง

- ตรวจสอบรูปร่างของเศษ – ปรับอัตราป้อนงานและความเร็วให้เหมาะสม

- ตรวจเช็คอัตราการไหลและแรงดันของน้ำหล่อเย็น

- ตรวจสอบสภาพของคมตัด เศษยาวอาจมีสาเหตุมาจากความเสียหาย/การกะเทาะที่คมตัด ซึ่งทำให้ร่องหกเศษทำงานได้ไม่เต็มประสิทธิภาพ

- ตรวจสอบความสามารถในการขึ้นรูปของชิ้นงานว่า มีการเปลี่ยนแปลงเนื่องจากเป็นชิ้นงานล็อตใหม่หรือไม่ – ปรับค่าการตัดให้เหมาะสม

ลักษณะของเศษที่ดี พอใช้ และไม่ดี

ดอกสว่านเม็ดมีด

เม็ดมีดตัวในจะทำให้เกิดเศษรูปกรวย ซึ่งจะสังเกตได้ง่าย ในขณะที่เม็ดมีดตัวนอกจะทำให้เกิดเศษลักษณะเดียวกันกับการกลึง

| เศษเส้นจากเม็ดมีดตัวใน |  | เศษจากเม็ดมีดตัวนอก |

| ด | ด | |

|  | |

| พอใช้ | พอใช้ | |

|  | |

| เศษตัด | เศษตัด | |

|  |

ดอกสว่านคาร์ไบด์

เศษจะเป็นชิ้นเดียว โดยเริ่มจากคมตัดในไปยังคมตัดนอก

ดี

พอใช้

เศษตัด

เศษช่วงแรก

หมายเหตุ: เศษในช่วงแรกที่เกิดจากการเจาะเข้าชิ้นงานจะมีลักษณะยาวทุกครั้ง แต่จะไม่ส่งผลให้เกิดปัญหาใดๆ กับการเจาะ

ดอกสว่านเปลี่ยนปลายได้

ดี

พอใช้

ไม่ดี อาจเกิดปัญหาเศษตัดได้

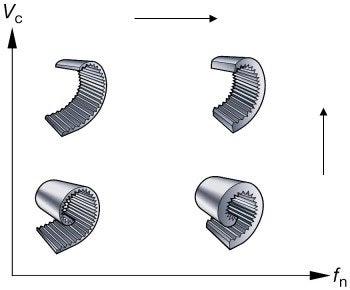

เคล็ดลับและคำแนะนำเกี่ยวกับอัตราป้อนงานและความเร็ว

vc (ม./นาที)

fn (มม./รอบ)

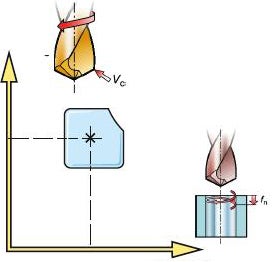

ผลกระทบจากความเร็วตัด – vc (ม./นาที (ฟุต/นาที))

ความเร็วตัด รวมถึงความแข็งของวัสดุ คือปัจจัยหลักที่ส่งผลต่ออายุการใช้งานของเครื่องมือและกำลังที่ใช้

- ความเร็วตัดถือเป็นปัจจัยสำคัญที่สุดที่ส่งผลต่ออายุการใช้งานของเครื่องมือ

- ความเร็วตัดจะส่งผลต่อกำลัง Pc (กิโลวัตต์) และแรงบิด Mc (นิวตัน-เมตร)

- การใช้ความเร็วตัดสูงขึ้นจะส่งผลให้เกิดความร้อนมากขึ้นและการสึกหรอด้านหน้ามากขึ้น โดยเฉพาะอย่างยิ่งที่มุมด้านนอก

- การใช้ความเร็วตัดสูงขึ้นจะส่งผลดีต่อรูปร่างของเศษที่ได้จากวัสดุเนื้ออ่อนที่เกิดเศษยาวบางชนิด เช่น เหล็กกล้าคาร์บอนต่ำ

- ความเร็วตัดสูงเกินไป: เกิดการสึกหรอด้านหน้าอย่างรวดเร็ว เกิดการเสียรูปถาวร คุณภาพต่ำและพิกัดความเผื่อไม่ดี

- ความเร็วตัดต่ำเกินไป: เศษวัสดุพอกติดที่คมตัด คายเศษได้ไม่ดี ใช้เวลาตัดนานขึ้น

ผลกระทบจากอัตราป้อนงาน – fn (มม./รอบ (นิ้ว/รอบ))

- ส่งผลต่อรูปร่างของเศษ คุณภาพผิวงาน และคุณภาพของรู

- ส่งผลต่อกำลัง Pc (กิโลวัตต์) และแรงบิด Mc (นิวตัน-เมตร)

- การใช้อัตราป้อนงานสูงจะส่งผลต่อแรงป้อน Ff (นิวตัน) ซึ่งจะต้องคำนึงถึงด้วยเช่นกันในกรณีที่สภาพการทำงานไม่มั่นคง

- ส่งผลให้เกิดความเค้นทางกลและทางความร้อน

- อัตราป้อนงานสูง: หักเศษได้ยากขึ้น ใช้เวลาตัดน้อยลง เครื่องมือสึกหรอน้อยลง แต่มีโอกาสมากขึ้นที่ดอกสวานจะหัก คุณภาพต่ำลง

- อัตราป้อนงานต่ำ: เศษยาวขึ้นและบางลง คุณภาพดีขึ้น เครื่องมือสึกหรอเร็วขึ้น ใช้เวลาตัดนานขึ้น

สำหรับการเจาะชิ้นงานที่มีลักษณะบาง/ไม่แข็งแรง ควรใช้อัตราป้อนงานต่ำตลอดเวลา

คำแนะนำเพื่อให้ได้รูที่มีคุณภาพดี

- การคายเศษ

ตรวจสอบให้แน่ใจว่า สามารถคายเศษได้อย่างมีประสิทธิภาพ ปัญหาเศษติดจะส่งผลต่อคุณภาพของรูและความเชื่อถือได้/อายุการใช้งานของเครื่องมือ รูปทรงของดอกสวาน/เม็ดมีดและค่าการตัดที่ใช้ถือเป็นสิ่งสำคัญ

- ความมั่นคงและการปรับตั้งเครื่องมือ

เลือกใช้ดอกสวานที่สั้นที่สุดเท่าที่จะสามารถทำได้ ใช้ตัวจับยึดเครื่องมือที่แข็งแรงและแม่นยำ รวมทั้งมีการเบี่ยงเบนหนศูนย์ต่ำ ตรวจสอบให้แน่ใจว่า สปินเดลเครื่องจักรอยู่ในสภาพที่ดีและมีการปรับแนวถูกต้อง ตรวจสอบให้แน่ใจว่า มีการจับยึดชิ้นงานอย่างแน่นหนาและมั่นคง เลือกใช้อัตราป้อนงานที่ถูกต้องสำหรับการเจาะผิวงานที่ไม่สม่ำเสมอ เจาะผิวเอียง หรือเจาะรูตัดขวาง

- อายุการใช้งานของเครื่องมือ

ตรวจเช็คการสึกหรอของเม็ดมีด และกำหนดวิธีการคำนวณอายุการใช้งานของเครื่องมือ วิธีการที่มีประสิทธิภาพมากที่สุดในการควบคุมการเจาะคือ การใช้เครื่องตรวจสอบแรงป้อน

- การบำรุงรักษา

เปลี่ยนสกรูกดยึดเม็ดมีดเป็นประจำ ทำความสะอาดช่องใส่เม็ดมีดก่อนที่จะเปลี่ยนเม็ดมีด และใช้ไขควงวัดแรงขันทุกครั้ง ห้ามใช้งานดอกสวานคาร์ไบด์จนสึกหรอเกินกว่าที่กำหนดไว้ก่อนที่จะนำไปลับคม

คำแนะนำและเทคนิคการเจาะวัสดุต่างๆ

- เหล็กกล้าคาร์บอนต่ำ

- เหล็กสเตนเลสเพล็กซและออสเทนนิติก

- CGI (เหล็กหล่อคอมแพกต์แกรไฟต์)

- อะลูมิเนียมอัลลอย

- ไทเทเนียมและอัลลอยทนความร้อน

- เหล็กกล้าชุบแข็ง

คำแนะนำสำหรับการเจาะเหล็กกล้าคาร์บอนต่ำ

ปัญหา: รูปร่างของเศษถือเป็นปัญหาสำคัญสำหรับการทำงานกับเหล็กกล้าคาร์บอนต่ำ ซึ่งมักจะถูกใช้กับชิ้นงานเชื่อม ยิ่งความแข็งน้อย หรือยิ่งปริมาณคาร์บอนและซัลเฟอร์ในเหล็กกล้าน้อย เศษที่เกิดขึ้นจะยิ่งยาว

คำแนะนำ: ในกรณีที่มีปัญหาเกี่ยวกับรูปร่างของเศษ ให้เพิ่มความเร็วตัด vc และลดอัตราป้อนงาน fn ลง (หมายเหตุ: สำหรับเหล็กกล้าปกติ ควรเพิ่มอัตราป้อนงานให้สูงขึ้น)

อื่นๆ: ใช้การจ่ายน้ำหล่อเย็นภายในแบบแรงดันสูง

คำแนะนำสำหรับการเจาะเหล็กสเตนเลสออสเทนนิติกและดูเพล็กซ์

ปัญหา: วัสดุออสเทนนิติก ดูเพล็กซ์ และซูเปอร์ดูเพล็กซ์อาจจะมีปัญหาด้านรูปร่างของเศษและการคายเศษ

คำแนะนำ: การเลือกรูปทรงเครื่องมือที่ถูกต้องถือเป็นสิ่งสำคัญ เนื่องจากจะช่วยให้เศษมีรูปร่างเหมาะสม รวมทั้งช่วยในการคายเศษ โดยทั่วไปแล้ว ควรเลือกใช้คมตัดที่มีความคม ในกรณีที่เกิดปัญหาเกี่ยวกับรูปร่างของเศษ การเพิ่มอัตราป้อนงาน fn จะช่วยให้สามารถหักเศษได้ง่ายขึ้น

อื่นๆ: ระบบจ่ายน้ำหล่อเย็นภายใน น้ำหล่อเย็นแรงดันสูง

คำแนะนำสำหรับการเจาะวัสดุ CGI (เหล็กหล่อคอมแพกต์กราไฟต์)

ปัญหา: โดยปกติแล้ว ไม่จำเป็นต้องใช้วิธีการทำงานพิเศษใดๆ กับวัสดุ CGI เนื่องจากวัสดุชนิดนี้ให้เศษที่มีขนาดใหญ่กว่าเหล็กหล่อเทา แต่สามารถหักเศษได้ดีกว่า แรงตัดที่ใช้นั้นสูงกว่า ซึ่งจะส่งผลต่ออายุการใช้งานของเครื่องมือ ดังนั้น จึงจำเป็นต้องใช้เกรดที่ต้านทานการสึกหรอได้เป็นพิเศษ การสึกหรอที่มุมจะมีลักษณะเหมือนกับการทำงานกับเหล็กหล่อชนิดอื่นๆ

คำแนะนำ: ในกรณีที่เกิดปัญหาเกี่ยวกับรูปร่างของเศษ ให้เพิ่มความเร็วตัด vc และลดอัตราป้อนงาน fn ลง

อื่นๆ: ระบบจ่ายน้ำหล่อเย็นภายใน

คำแนะนำสำหรับการเจาะอะลูมิเนียมอัลลอย

ปัญหา: คราบและการคายเศษอาจเป็นปัญหาได้ นอกจากนี้ เครื่องมือยังอาจมีอายุการใช้งานสั้น เนื่องจากวัสดุมีคุณสมบัติเหนียวติด

คำแนะนำ: เพื่อให้ได้เศษที่มีรูปร่างดีที่สุด ควรใช้อัตราป้อนงานต่ำและความเร็วตัดสูง

สำหรับการป้องกันไม่ให้เครื่องมือมีอายุการใช้งานสั้นเกินไป อาจจำเป็นต้องลองทดสอบการเคลือบผิวแบบต่างๆ เพื่อหาการเคลือบผิวที่ป้องกันการเหนียวติดได้ดีที่สุด การเคลือบผิวดังกล่าวอาจรวมไปถึงการเคลือบด้วยเพชร หรือในบางกรณี (ขึ้นอยู่กับวัสดุทำเม็ดมีด) อาจไม่จำเป็นต้องมีการเคลือบผิวใดๆ เลย

อื่นๆ: ใช้อิมัลชันหรือน้ำหล่อเย็นแบบละอองแรงดันสูง

คำแนะนำสำหรับการเจาะไทเทเนียมและอัลลอยทนความร้อน

ปัญหา: ผิวของรูจะมีการแข็งตัวในระหว่างการเจาะ ซึ่งจะส่งผลกระทบต่อการทำงานในขั้นตอนถัดไป นอกจากนี้แล้ว การคายเศษอย่างมีประสิทธิภาพยังเป็นเรื่องที่ทำได้ยากสำหรับวัสดุกลุ่มนี้

คำแนะนำ: ควรเลือกรูปทรงที่มีคมตัดที่คมสำหรับการทำงานกับไทเทเนียมอัลลอย ส่วนการทำงานกับอัลลอยที่มีนิกเกิลเป็นส่วนประกอบหลัก การเลือกรูปทรงที่แข็งแรงเป็นสิ่งที่มีความสำคัญมาก ในกรณีที่เกิดปัญหาผิวแข็งตัวในระหว่างการเจาะ ให้ลองเพิ่มอัตราป้อนงาน

อื่นๆ: น้ำหล่อเย็นแรงดันสูง (ไม่เกิน 70 บาร์) สามารถเพิ่มประสิทธิภาพการทำงานได้

คำแนะนำสำหรับการเจาะเหล็กกล้าชุบแข็ง

ปัญหา: การรักษาอายุการใช้งานของเครื่องมือให้อยู่ในระดับที่ยอมรับได้

คำแนะนำ: ลดความเร็วตัดลง เพื่อลดความร้อน ปรับอัตราป้อนงานจนได้เศษที่มีรูปร่างพอใช้และสามารถคายออกได้ง่าย

อื่นๆ: อิมัลชันที่มีส่วนผสมน้ำมันสูง

คำแนะนำเกี่ยวกับพิกัดความเผื่อของรู

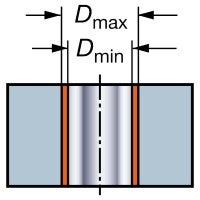

ขนาดของรูสามารถแบ่งออกได้เป็นสามค่า:

- ค่าระบุ (ค่าที่กำหนดไว้ตามหลักทฤษฎี)

- ช่วงพิกัดความเผื่อ (ระบุโดยใช้สัญลักษณ์ IT ตามมาตรฐาน ISO)

- ตำแหน่งของพิกัดความเผื่อ (ระบุโดยใช้ตัวอักษรพิมพ์ใหญ่ตามมาตรฐาน ISO)

Dmax ลบ Dmin จะได้ช่วงพิกัดความเผื่อ หรือ IT

| ช่วงเส้นผ่านศูนย์กลาง, D (มม.) | |||||||||

| ความกว้างของเครื่องมือ | D>3-6 | D>6-10 | D>10-18 | D>18-30 | D>30-50 | D>50-80 | D>80-120 | D>120-180 | D>180-250 |

| IT5 | 0.005 | 0.006 | 0.008 | 0.009 | 0.011 | 0.013 | 0.015 | 0.018 | 0.020 |

| IT6 | 0.008 | 0.009 | 0.011 | 0.013 | 0.016 | 0.019 | 0.022 | 0.025 | 0.029 |

| IT7 | 0.012 | 0.015 | 0.018 | 0.021 | 0.025 | 0.030 | 0.035 | 0.040 | 0.046 |

| IT8 | 0.018 | 0.022 | 0.027 | 0.033 | 0.039 | 0.046 | 0.054 | 0.063 | 0.072 |

| IT9 | 0.030 | 0.036 | 0.043 | 0.052 | 0.062 | 0.074 | 0.087 | 0.100 | 0.115 |

| IT10 | 0.048 | 0.058 | 0.070 | 0.084 | 0.100 | 0.120 | 0.140 | 0.160 | 0.185 |

| IT11 | 0.075 | 0.090 | 0.110 | 0.130 | 0.160 | 0.190 | 0.220 | 0.250 | 0.290 |

| IT12 | 0.120 | 0.150 | 0.180 | 0.210 | 0.250 | 0.300 | 0.350 | 0.400 | 0.460 |

| IT13 | 0.180 | 0.220 | 0.270 | 0.330 | 0.390 | 0.460 | 0.540 | 0.630 | 0.720 |

| ช่วงเส้นผ่านศูนย์กลาง, D (นิ้ว) | |||||||||

| ความกว้างของเครื่องมือ | D>0.118-0.236 | D>0.236-0.394 | D>0.394-0.709 | D>0.709-1.181 | D>1.181-1.969 | D>1.969-3.150 | D>3.150-4.724 | D>4.724-7.087 | D>7.0879.843 |

| IT5 | 0.0005 | 0.0002 | 0.0003 | 0.0004 | 0.0004 | 0.0005 | 0.0006 | 0.0007 | 0.0008 |

| IT6 | 0.0003 | 0.0004 | 0.0004 | 0.0005 | 0.0006 | 0.0007 | 0.0009 | 0.0010 | 0.0011 |

| IT7 | 0.0005 | 0.0006 | 0.0007 | 0.0008 | 0.0010 | 0.0012 | 0.0014 | 0.0016 | 0.0018 |

| IT8 | 0.0007 | 0.0009 | 0.0011 | 0.0013 | 0.0015 | 0.0018 | 0.0021 | 0.0025 | 0.0028 |

| IT9 | 0.0012 | 0.0014 | 0.0017 | 0.0020 | 0.0024 | 0.0029 | 0.0034 | 0.0039 | 0.0045 |

| IT10 | 0.0019 | 0.0023 | 0.0028 | 0.0033 | 0.0039 | 0.0047 | 0.0055 | 0.0063 | 0.0073 |

| IT11 | 0.0030 | 0.0035 | 0.0043 | 0.0051 | 0.0063 | 0.0075 | 0.0087 | 0.0098 | 0.0114 |

| IT12 | 0.0047 | 0.0059 | 0.0071 | 0.0083 | 0.0098 | 0.0118 | 0.0138 | 0.0157 | 0.0181 |

| IT13 | 0.0071 | 0.0087 | 0.0106 | 0.0129 | 0.0154 | 0.0181 | 0.0213 | 0.0248 | 0.0283 |

- ช่วงเลข IT น้อย พิกัดความเผื่อยิ่งต่ำ

- ค่าพิกัดความเผื่อของระดับ IT หนึ่งๆ จะเพิ่มขึ้นเมื่อเส้นผ่านศูนย์กลางใหญ่ขึ้น

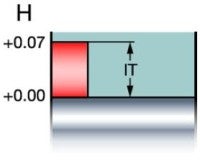

ตัวอย่าง:

ค่าระบ: 15.00 มม.

ช่วงพิกัดความเผื่อ: 0.07 มม. (IT 10 ตามมาตรฐาน ISO)

ตำแหน่ง: 0 ถึงบวก (H ตามมาตรฐาน ISO)

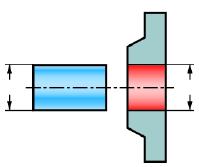

พิกัดความเผื่อของรูและเพลา

พิกัดความเผื่อของรูมักจะสัมพันธ์กับพิกัดความเผื่อของเพลาที่จะสวมเข้าในรูดังกล่าว

ตัวอย่าง:

เพลา ø20 มม. (0.787 นิ้ว) h7

รู ø20 มม. (0.787 นิ้ว) H7

ตำแหน่งพิกัดความเผื่อของเพลาจะระบุโดยใช้ตัวอักษรพิมพ์เล็ก ซึ่งตรงกับพิกัดความเผื่อของรู รูปด้านล่างเป็นภาพรวมทั้งหมด:

| พบได้บ่อยที่สุด | ||

| รูใหญ่กว่า เพลา |  | เพลาใหญ่กว่า รู |

| สวมคลอน | | สวมพอด | สวมแน่น | | สวมอัด |

| หลวม (แบริ่ง) |  | จบ (=ระยะหลวมเป็นลับ (ข้อต่อตายตัว) |