Så brotschar du hål

Vid hålbrotschning är det viktigt att tänka på följande:

Godsavverkning

Rekommenderad arbetsmån vid brotschning beror på applikationens material och det förborrade hålets ytjämnhet. Generella riktlinjer för hur mycket material som ska lämnas för brotschning visas i följande tabeller.

| Ø, mm | ||||||

| Material | 1-3 | 3-5 | 5.1-10 | 10.1-20 | 20.1-30 | >30 |

| P1 | 0.1-0.2 | 0.1-0.2 | 0.2 | 0,2–0,3 | 0,3–0,4 | 0.4-0.5 |

| P2 | 0.1-0.2 | 0.1-0.2 | 0.2 | 0.2 | 0.3 | 0,3–0,4 |

| P3 | 0.1-0.2 | 0.1-0.2 | 0.2 | 0.2 | 0.3 | 0,3–0,4 |

| P4 | 0.1-0.2 | 0.1-0.2 | 0.2 | 0,2–0,3 | 0,3–0,4 | 0.4-0.5 |

| P5 | 0.1-0.2 | 0.1-0.2 | 0.2 | 0.2 | 0.3 | 0,3–0,4 |

| M1 | 0.1-0.2 | 0.1-0.2 | 0.2 | 0.2 | 0.3 | 0,3–0,4 |

| M2 | 0.1-0.2 | 0.1-0.2 | 0.2 | 0.2 | 0.3 | 0,3–0,4 |

| M3 | 0.1-0.2 | 0.1-0.2 | 0.2 | 0.2 | 0.3 | 0,3–0,4 |

| K1 | 0.1-0.2 | 0.1-0.2 | 0.2 | 0.3 | 0.3 | 0.5 |

| K2 | 0.1-0.2 | 0.1-0.2 | 0.2 | 0,2–0,3 | 0,3–0,4 | 0.4-0.5 |

| K3 | 0.1-0.2 | 0.1-0.2 | 0.2 | 0.3 | 0,4 | 0.5 |

| K4 | 0.1-0.2 | 0.1-0.2 | 0.2 | 0.3 | 0,4 | 0.5 |

| K5 | 0.1-0.2 | 0.1-0.2 | 0.2 | 0.3 | 0,4 | 0.5 |

| N1.1 | 0.1-0.2 | 0.1-0.2 | 0,2–0,3 | 0,3–0,4 | 0.4-0.5 | 0.5 |

| N1.2 | 0.1-0.2 | 0.1-0.2 | 0,2–0,3 | 0,3–0,4 | 0.4-0.5 | 0.5 |

| N1.3 | 0.1-0.2 | 0.1-0.2 | 0,2–0,3 | 0,3–0,4 | 0.4-0.5 | 0.5 |

| N1.4 | 0.1-0.2 | 0.1-0.2 | 0,2–0,3 | 0,3–0,4 | 0.4-0.5 | 0.5 |

| N2 | 0.1-0.2 | 0.1-0.2 | 0,2–0,3 | 0,3–0,4 | 0.4-0.5 | 0.5 |

| N3.1 | 0.1-0.2 | 0.1-0.2 | 0,2–0,3 | 0,2–0,3 | 0.3 | 0.5 |

| N3.2 | 0.1-0.2 | 0.1-0.2 | 0,2–0,3 | 0,2–0,3 | 0.3 | 0,3–0,4 |

| N3.3 | 0.1-0.2 | 0.1-0.2 | 0,2–0,3 | 0,2–0,3 | 0.3 | 0,3–0,4 |

| N3.4 | 0.1-0.2 | 0.1-0.2 | 0,2–0,3 | 0,2–0,3 | 0.3 | 0,3–0,4 |

| N4 | 0.1-0.2 | 0.1-0.2 | 0,2–0,3 | 0,2–0,3 | 0.3 | 0,3–0,4 |

| S1 | 0.1-0.2 | 0.1-0.2 | 0.2 | 0,2–0,3 | 0,3–0,4 | 0.4-0.5 |

| S2 | 0.1-0.2 | 0.1-0.2 | 0.2 | 0.2 | 0.3 | 0,3–0,4 |

| S3 | 0.1-0.2 | 0.1-0.2 | 0.2 | 0.2 | 0.3 | 0,3–0,4 |

| S4 | 0.1-0.2 | 0.1-0.2 | 0.2 | 0,2–0,3 | 0,3–0,4 | 0,3–0,4 |

| S5 | 0.1-0.2 | 0.1-0.2 | 0.2 | 0,2–0,3 | 0,3–0,4 | 0,3–0,4 |

| S6 | 0.1-0.2 | 0.1-0.2 | 0.2 | 0,2–0,3 | 0,3–0,4 | 0,3–0,4 |

| H1 | 0.1-0.2 | 0.1-0.2 | 0.2 | 0.2 | 0.3 | 0,3–0,4 |

| H2 | 0.1-0.2 | 0.1-0.2 | 0.2 | 0.2 | 0.3 | 0,3–0,4 |

| H3 | 0.1-0.2 | 0.1-0.2 | 0.2 | 0.2 | 0.3 | 0,3–0,4 |

| H4 | 0.1-0.2 | 0.1-0.2 | 0.2 | 0.2 | 0.3 | 0,3–0,4 |

| Ø, tum | ||||||

| Material | 0.0394-0.1181 | 0.1181-0.1969 | 0.1969-0.3937 | 0.3937-0.7874 | 0.7874-1.1811 | >1.1811 |

| P1 | 0.004-0.008 | 0.004-0.008 | 0.008 | 0.008-0.012 | 0.012-0.016 | 0.016-0.020 |

| P2 | 0.004-0.008 | 0.004-0.008 | 0.008 | 0.008 | 0.012 | 0.016-0.020 |

| P3 | 0.004-0.008 | 0.004-0.008 | 0.008 | 0.008 | 0.012 | 0.016-0.020 |

| P4 | 0.004-0.008 | 0.004-0.008 | 0.008 | 0.008-0.012 | 0.012-0.016 | 0.016-0.020 |

| P5 | 0.004-0.008 | 0.004-0.008 | 0.008 | 0.008 | 0.012 | 0.016-0.020 |

| M1 | 0.004-0.008 | 0.004-0.008 | 0.008 | 0.008 | 0.012 | 0.016-0.020 |

| M2 | 0.004-0.008 | 0.004-0.008 | 0.008 | 0.008 | 0.012 | 0.016-0.020 |

| M3 | 0.004-0.008 | 0.004-0.008 | 0.008 | 0.008 | 0.012 | 0.016-0.020 |

| K1 | 0.004-0.008 | 0.004-0.008 | 0.008 | 0.008 | 0.012 | 0.020 |

| K2 | 0.004-0.008 | 0.004-0.008 | 0.008 | 0.008-0.012 | 0.012-0.016 | 0.016-0.020 |

| K3 | 0.004-0.008 | 0.004-0.008 | 0.008 | 0.012 | 0.016 | 0.020 |

| K4 | 0.004-0.008 | 0.004-0.008 | 0.008 | 0.012 | 0.012 | 0.020 |

| K5 | 0.004-0.008 | 0.004-0.008 | 0.008 | 0.012 | 0.012 | 0.020 |

| N1.1 | 0.004-0.008 | 0.004-0.008 | 0.008-0.012 | 0.012-0.016 | 0.016-0.020 | 0.020 |

| N1.2 | 0.004-0.008 | 0.004-0.008 | 0.008-0.012 | 0.012-0.017 | 0.016-0.020 | 0.020 |

| N1.3 | 0.004-0.008 | 0.004-0.008 | 0.008-0.012 | 0.012-0.018 | 0.016-0.020 | 0.020 |

| N1.4 | 0.004-0.008 | 0.004-0.008 | 0.008-0.012 | 0.012-0.019 | 0.016-0.020 | 0.020 |

| N2 | 0.004-0.008 | 0.004-0.008 | 0.008-0.012 | 0.012-0.020 | 0.016-0.020 | 0.020 |

| N3.1 | 0.004-0.008 | 0.004-0.008 | 0.008-0.012 | 0.008-0.012 | 0.012 | 0.020 |

| N3.2 | 0.004-0.008 | 0.004-0.008 | 0.008-0.012 | 0.008-0.012 | 0.012 | 0.016-0.020 |

| N3.3 | 0.004-0.008 | 0.004-0.008 | 0.008-0.012 | 0.008-0.012 | 0.012 | 0.016-0.020 |

| N3.4 | 0.004-0.008 | 0.004-0.008 | 0.008-0.012 | 0.008-0.012 | 0.012 | 0.016-0.020 |

| N4 | 0.004-0.008 | 0.004-0.008 | 0.008-0.012 | 0.008-0.012 | 0.012 | 0.016-0.020 |

| S1 | 0.004-0.008 | 0.004-0.008 | 0.008 | 0.008-0.012 | 0.012-0.016 | 0.016-0.020 |

| S2 | 0.004-0.008 | 0.004-0.008 | 0.008 | 0.008 | 0.012 | 0.016-0.020 |

| S3 | 0.004-0.008 | 0.004-0.008 | 0.008 | 0.008 | 0.012 | 0.016-0.020 |

| S4 | 0.004-0.008 | 0.004-0.008 | 0.008 | 0.008-0.012 | 0.012-0.016 | 0.016-0.020 |

| S5 | 0.004-0.008 | 0.004-0.008 | 0.008 | 0.008-0.012 | 0.012-0.016 | 0.016-0.020 |

| S6 | 0.004-0.008 | 0.004-0.008 | 0.008 | 0.008-0.012 | 0.012-0.016 | 0.016-0.020 |

| H1 | 0.004-0.008 | 0.004-0.008 | 0.008 | 0.008 | 0.012 | 0.016-0.020 |

| H2 | 0.004-0.008 | 0.004-0.008 | 0.008 | 0.008 | 0.012 | 0.016-0.020 |

| H3 | 0.004-0.008 | 0.004-0.008 | 0.008 | 0.008 | 0.012 | 0.016-0.020 |

| H4 | 0.004-0.008 | 0.004-0.008 | 0.008 | 0.008 | 0.012 | 0.016-0.020 |

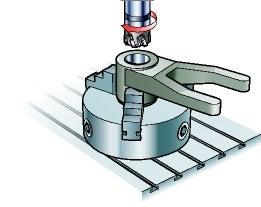

Arbetsstyckets infästning

- Se till att det arbetsstycke som ska brotschas är ordentligt fastspänt

- För genomgående hål måste det finns plats för spånorna att evakueras

- Vid brotschning av tunnväggiga komponenter måste klämkraften vara likformig runt komponenten

Skärvätska för brotschning

Skärvätsketillförseln ska främst leverera skärvätska till skärzonen, vilket ger längre verktygslivslängd och god spånavgång.

- För brotschar i solid hårdmetall är den invändiga skärvätsketillförseln axiell för brotschar med raka spår och radiell för brotschar med spiralspår

- Emulsion som skärvätska ger vanligen bättre skärlivslängd än olja

- Skärvätsketryck på 15 bar rekommenderas

- Ökat skärvätsketryck kan ha positiv effekt på spånkontroll och spånbrytning

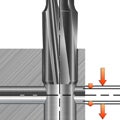

Spiralspår – radiell skärvätska

Rakt spår – axiell skärvätska

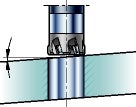

Positionering av brotsch

Mellan det förbearbetade hålet och brotschen bör det vara så liten offsetförskjutning som möjligt, för att undvika vibrationer.

Intermittenta ingrepp

Brotschar kan normalt användas för att bearbeta:

- Korsande hål som är mindre än 2 mm (0,079 tum) i diameter om diametern på brotschen är mindre än 22 mm (0,866 tum).

- Korsande hål som är mindre än 3 mm (0,118 tum) i diameter om diametern på brotschen är 22 mm (0,866 tum) eller större.

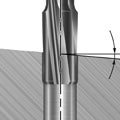

Brotschning av vinklad eller lutande yta

Vid brotschning av vinklade eller lutande ytor:

- Max. rekommenderad vinkel vid ingång är 5 grader

- Se alltid till att minimera rundgången

- Rådfråga en teknisk specialist när du använder brotschar i solid hårdmetall

Brotschning av förbearbetat hål

Man bör inte förvänta sig att brotschningen ska kunna korrigera det förbearbetade hålets position eller rakhet.

- Ett förbearbetat hål bör ha en rakhet inom 0,05 mm (0,002 tum)

- Kontrollera att det förbearbetade hålets diameter möjliggör de rekommenderade radiella skärdjupen