Uma maneira sólida de superar os microdefeitos

Testes com brocas de metal duro com projeto melhorado abrem novas possibilidades na qualidade dos furos.

"Meça duas vezes e corte uma", é uma expressão comum na manufatura, mas é mais fácil dizer do que fazer ao usinar materiais difíceis. É por isso que, quando um fabricante líder mundial do setor aeroespacial procurou eliminar toda uma segunda etapa de seus processos de furação, ao mesmo tempo em que melhorava a qualidade dos furos em suas peças aeroespaciais, ele procurou o líder mundial em corte de metal. Aqui, James Thorpe, gerente global de produto da Sandvik Coromant, explica como o projeto de uma broca é fundamental para produzir furos de melhor qualidade.

A usinagem de furos é o mais comum de todos os processos de usinagem, mas também é o mais subestimado. Muitas fábricas têm visto poucos motivos para mudar ou atualizar seu set-up de usinagem de furos existente e têm usado as mesmas ferramentas e parâmetros de corte há anos. Mas, começando com os efeitos imprevisíveis da pandemia de COVID-19, tudo isso deve mudar. Os fabricantes encontraram mudanças imprevisíveis e duradouras nos mercados dos clientes e agora veem a necessidade de adotar essas mudanças em sua produção.

A maioria dos fabricantes, por exemplo, está explorando novas bases de fornecedores e produtos. Assim, as fábricas que antes eram especializadas em uma determinada área de produção estão agora abrindo seus tornos e fresadoras CNC para uma maior variedade de materiais resistentes e desafiadores. Ao mesmo tempo, os fabricantes devem explorar novas maneiras de aumentar os lucros e reduzir os tempos de ciclo, sem sacrificar a qualidade do produto.

Em outras palavras, é hora de os fabricantes repensarem como fazer os furos.

O material branco

A integridade da superfície do furo é uma preocupação real para os fabricantes do setor aeroespacial ou empresas de engenharia geral que querem diversificar neste setor. Um furo de melhor qualidade é fundamental para evitar a falha do componente e é determinada pelos processos de manufatura usados para usinagem ou acabamento dos furos.

As soluções em ferramentas e as geometrias das arestas em brocas evoluem constantemente para atender aos mais altos padrões de manufatura e qualidade das peças. O uso de refrigeração também está melhorando para reduzir o acúmulo de calor na ferramenta. E os testes indicaram que cada um desses fatores pode controlar o chamado efeito de "camada branca" nos materiais das peças.

O termo camada branca foi cunhado por um fabricante líder mundial do setor aeroespacial que também é cliente da Sandvik Coromant. Refere-se a uma estrutura de grãos finos e ultrafinos observada após a furação de peças e que é causada pelo calor da broca. A camada branca não só pode alterar as propriedades da superfície do material, como também foi considerada inaceitável dentro dos processos de gerenciamento da qualidade do cliente.

O fabricante usa um rígido processo de acabamento de furos feitos em peças aeroespaciais, incluindo discos da turbina, compressores, tambores e eixos. É por isso que escolheram a Sandvik Coromant como parceiro para investigar por que a camada branca se forma e como controlá-la.

É importante observar que os testes não foram motivados apenas pela gestão de qualidade. No nível da alta gerência, o cliente queria reduzir seu tempo operacional geral e aumentar os lucros e o fazia eliminando todo um processo de usinagem secundário.

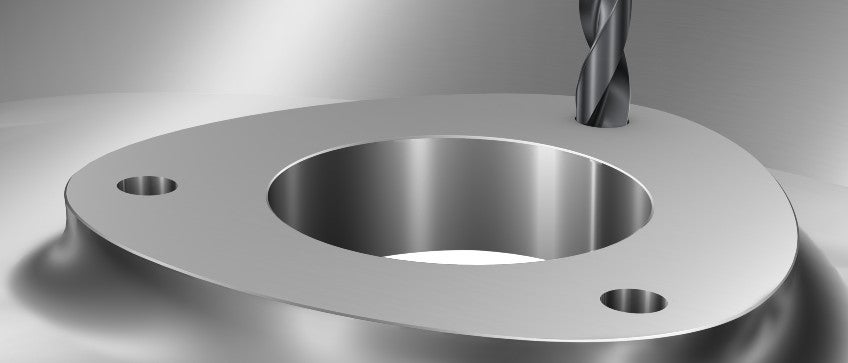

A integridade da superfície dos furos é uma preocupação real dos fabricantes do setor aeroespacial ou da engenharia geral que se diversifica para o setor aeroespacial. Aqui a furação de uma carcaça HRSA com a CoroDrill 860 com geometria -SM

.

Segundo ato

O processo secundário acontece após a confecção de um furo com a broca de metal duro e pode envolver escareamento, fresamento em mergulho ou fresamento de topo para terminar a peça. A etapa secundária ocorre mais para atender as exigências de integridade da superfície — reduzindo problemas como a camada branca — do que a precisão dimensional, com exceção de quando usinar furos com tolerâncias estreitas.

De uma perspectiva de custo total, o processo secundário é ainda mais caro do que manter dados de corte baixos, o que é a outra forma de preservar a integridade da superfície. É por isso que o cliente da Sandvik Coromant queria investigar maneiras de eliminar o processo. Um fornecedor com um produto que usina um furo com o tamanho certo, sem nenhum processo secundário, está em uma posição de vantagem para reduzir drasticamente o custo por peça.

A investigação sobre as causas e possíveis prevenções da camada branca envolveu quatro testes de furação de um material de cromo altamente resistente, Inconel 718, muito popular na indústria aeroespacial. Esta foi a primeira vez que tal investigação foi feita pelo cliente.

Os testes avaliaram a furação com duas brocas de metal duro da Sandvik Coromant, a CoroDrill® R840 e a CoroDrill® R846. Cada uma usinou com duas combinações diferentes de parâmetros de corte: 58 mm/min e 98 mm/min e velocidade de rotação, 829 rot./min e 757 rot./min, respectivamente. A força de corte e os dados de corte foram medidos por meio de testes, assim como a espessura da camada branca.

Desde esses testes, a CoroDrill R840 tem sido substituída pela CoroDrill® 860 com geometria -GM e a CoroDrill R846, substituída pela CoroDrill® 860 com geometria -SM. Cada uma dessas novas gerações da ferramenta foi desenvolvida para melhorar ainda mais a vida útil da ferramenta sem comprometer a qualidade do furo.

Os resultados deram algumas informações valiosas sobre o que causa a espessura da camada branca. Um destaque especial foi que a CoroDrill R846 gerou menos camada branca, devido à preparação de suas arestas curvas e de corte radial. Enquanto isso, acredita-se que as arestas de corte retas e o chanfro imposto à aresta de corte da CoroDrill R840 estão ligados ao aumento da força de corte, torque e espessura da camada branca. Assim, o projeto da broca determina se a alta qualidade do furo, com uma camada branca reduzida, pode ser alcançada sem sacrificar os dados de corte.

Não apenas os testes do fabricante aeroespacial global com a Sandvik Coromant revelaram um ou dois dados sobre a camada branca, mas a empresa também conseguiu eliminar alguns processos secundários, como o escareamento e o fresamento em mergulho, o que resultou em benefícios de tempo e custo. Além disso, os resultados também validaram o projeto da linha de brocas de metal duro CoroDrill 860 da Sandvik Coromant.

Melhor devido ao desenho

A linha inclui a já mencionada CoroDrill 860 com geometria -GM, projetada para ser uma boa ferramenta de uso geral para furação dos desafiadores materiais ISO P, M, K e H em todos os setores industriais. A CoroDrill 860 com geometria -SM é otimizada para usinagem de classes ISO S como superligas resistentes ao calor (HRSAs), titânio e Inconel. Esta última broca provou ser especialmente popular no setor aeroespacial.

Com a CoroDrill 860 com geometria -GM e a CoroDrill 860 com geometria -SM, os engenheiros da Sandvik Coromant aplicaram o princípio que prolonga a vida útil da ferramenta e melhora a qualidade do furo, devido ao projeto da broca. A CoroDrill 860 com geometria -GM tem um projeto inovador de canal polido que melhora o escoamento de cavacos e produz alta resistência do núcleo e forças de corte reduzidas durante a furação.

A CoroDrill 860 com geometria -SM, entretanto, tem uma nova classe e uma geometria de pontos otimizada e refinada, que aumenta ainda mais a vida útil da ferramenta quando se trabalha com materiais HRSA de difícil usinagem. O resultado é um furo de alta qualidade.

Com a CoroDrill 860 com geometria -SM, a vida mais longa da ferramenta e a melhor qualidade do furo se devem ao projeto da broca.

A CoroDrill 860 já foi comprovada em testes pré-mercado em diversos setores. Uma empresa de engenharia mecânica na França colocou a CoroDrill 860 com geometria -GM para trabalhar em aço estrutural AISI 4140. Ela conseguiu alcançar a usinagem de furos de alta qualidade tanto com a entrada côncava quanto a convexa da broca, com boa retilinidade e tolerância. A empresa formou uma nova parceria comercial com a Sandvik Coromant.

Outro cliente da Sandvik Coromant, um fabricante italiano de engenharia geral, conseguiu um aumento de produtividade superior a 45% usando a CoroDrill 860 com geometria -GM ao usinar a resistente liga de aço 34CrNiMo6, em comparação com o uso da broca de um concorrente. Ela prolongou a vida útil da ferramenta em 100%. Em outros lugares, a CoroDrill 860 com geometria -SM tem produzido resultados impressionantes na usinagem do Inconel 718. Em particular, os testes realizados em Katowice, Polônia, conseguiram uma melhoria de 180% na vida útil da ferramenta com a CoroDrill 860 com geometria -SM em comparação com o uso da CoroDrill R840.

Qualquer que seja o setor — aeroespacial, engenharia geral ou outras áreas — o alto desempenho da ferramenta pode ser alcançado se a broca for projetada adequadamente para esse fim. Enquanto isso, ferramentas adicionais online como o CoroPlus® Tool Guide da Sandvik Coromant podem fornecer mais suporte. Ao acessar a ferramenta através de um navegador de Internet e inserir o material da peça desejada, diâmetro do furo e profundidade, os usuários podem encontrar a melhor ferramenta sólida rotativa e dados de corte para suas necessidades.

Embora a furação "medir duas vezes e cortar uma vez" ainda não tenha sido alcançada, o desempenho da CoroDrill 860 com geometria -GM e da CoroDrill 860 com geometria -SM ajuda os fabricantes a repensar como fazer os furos.