Um futuro mais verde para o setor aeroespacial

Os OEMs devem adotar uma abordagem holística para as aeronaves de amanhã.

Como um dos maiores contribuintes das emissões globais de CO2, há uma pressão urgente sobre o setor aeroespacial para fornecer aeronaves mais ecológicas, mais leves e que possam viajar por distâncias maiores. Entretanto, para conseguir isso é necessário trabalhar com alumínio de difícil usinagem e superligas resistentes ao calor (HRSAs). Aqui, Sébastien Jaeger, Gerente de Soluções Industriais - Setor Aeroespacial da Sandvik Coromant, explica como os OEMs aeroespaciais podem adotar soluções avançadas de ferramentas para usinar essas peças difíceis de forma sustentável.

De acordo com o Fórum Econômico Mundial (WEF), "Alcançar emissões líquidas zero de CO2 até 2050 não apenas ajudará a criar um futuro ambientalmente sustentável, como também garantirá um setor de aviação financeiramente resiliente e competitivo como um todo". No entanto, embora a mobilidade elétrica tenha se tornado cada vez mais estabelecida no setor automotivo - e em agosto de 2021 as vendas de veículos elétricos tenham ultrapassado as vendas de diesel no Reino Unido - esses desenvolvimentos demorarão mais tempo para se materializar no setor aeroespacial.

Em geral, não se espera que o uso de aeronaves elétricas se generalize até 2035. Lonely Planet relata que — embora a EasyJet espere operar aviões elétricos em rotas inferiores a 311 milhas (500 km) até 2030 e a Noruega pretenda tornar todos os voos curtos em elétricos até 2040 — "não voaremos por longas distâncias em jumbos recarregáveis tão cedo: as baterias simplesmente são muito pesadas".

Espera-se que as aeronaves elétricas cheguem a ser amplamente usadas em 2035.

Assim, embora as baterias precisem se tornar mais leves para serem plausíveis, há também um ônus crescente sobre os fabricantes de equipamentos originais (OEMs) para fabricar componentes mais leves para compensar o problema. Podemos ter certeza de que o alumínio — especialmente os novos tipos de alumínio com maior resistência, resistência à fadiga e outros atributos serão usados para tornar estes sistemas mais leves.

Também estamos testemunhando um aumento no uso de novas superligas resistentes ao calor (HRSAs). Na verdade, as HRSAs já são usadas em peças aeronáuticas que sofrem exigências extremas de desempenho, pois mantêm sua dureza quando enfrentam calor intenso. Essas propriedades dos materiais serão essenciais, pois uma abordagem para viagens aéreas mais sustentáveis será tornar os motores mais fortes e mais quentes.

As peças também devem ser produzidas com tolerâncias mais rígidas e projetos mais variados. Como com os automóveis elétricos, os projetos de aeronaves elétricas de amanhã — incluindo as fuselagens e os motores — variarão mais de fabricante para fabricante do que as embarcações com motores de combustão interna existentes. No caso da fuselagem, alguns OEMs estão explorando o formato em delta, os conceitos de corpo da asa combinada e asa reforçada. Outros OEMs permanecem fiéis aos projetos tradicionais de "tubos grandes, asas e um motor".

Também haverá diferentes formas de arquitetura de motores como motores elétricos, acionados por bateria ou eletromagnéticos ou motores híbridos em que os motores atuais são auxiliados por motores a energia elétrica. Os OEMs serão obrigados a produzir uma variedade cada vez maior de peças com tolerâncias apertadas e, ao mesmo tempo, encontrar novas maneiras de reduzir o ruído, o peso e as emissões — todos fatores que interferem no desempenho dos sistemas elétricos. Mas as peças de alumínio e HRSA são difíceis de usinar, portanto, alcançar isso de forma sustentável e econômica será um desafio.

Progresso rápido

Um caminho para produzir aeronaves mais leves e mais eficientes no consumo de combustível é através de técnicas de manufatura aditiva (MA). A MA permite o desenvolvimento de peças personalizadas de formato muito complexo e produtos funcionais com tolerâncias apertadas, de modo que peças difíceis de usinar, como as estruturas, podem ser usinadas mais facilmente. De acordo com constatações da empresa de software Dassault Systemes, "no setor aeroespacial, a redução de peso dos processos de MA pode gerar economias de energia de até 25%", enquanto "cada quilograma (2,2 lb) de peso a menos em um voo pode economizar até US$ 3.000 em combustível anualmente".

Mas a manufatura aditiva propriamente dita é sustentável? Um estudo, realizado em coautoria com o Departamento de Engenharia de Manufatura da Universidade Técnica de Cluj-Napoca da Romênia, descreve a MA como "uma excelente alternativa aos métodos de Manufatura Tradicional (MT) como moldagem por injeção, fundição em moldes ou usinagem". E continua: "A MA tem o potencial de reduzir custos e ser mais eficiente em termos energéticos do que os processos convencionais".

A MA também terá um efeito crucial sobre a maneira e a diversidade de como os produtos são fabricados. As vantagens podem incluir a redução das emissões de carbono, menos uso de material e menos transporte, pois as peças podem ser feitas internamente em vez de serem importadas.

Os fabricantes também podem produzir peças aeroespaciais mais complexas, compactas e inovadoras através da prototipagem rápida. A prototipagem rápida refere-se a várias técnicas diferentes, mas o objetivo é produzir rapidamente um protótipo 3D concreto a partir de um arquivo de desenho assistido por computador (CAD). Com estes protótipos, podem ser realizados testes de pequenos volumes de novos materiais antes da fabricação em escala real para garantir que as peças sejam feitas com inovação, qualidade e precisão máximas.

Analisamos como os OEMs aeroespaciais podem adotar novos métodos para produzir peças mais complexas. Mas e quanto a ter as ferramentas certas para o trabalho – especialmente ao usinar alumínio difícil e HRSAs?

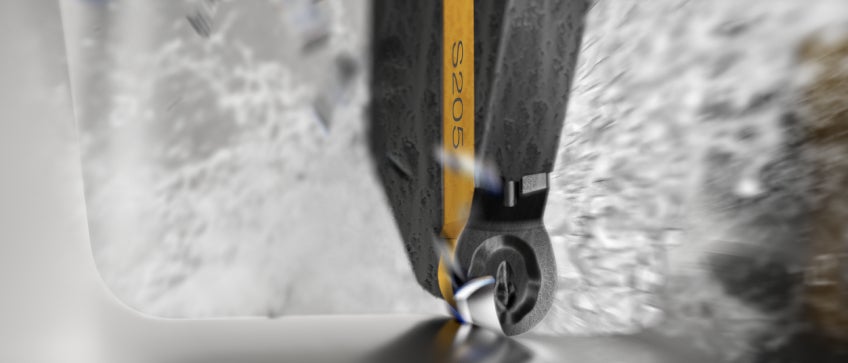

Esses materiais exigem o uso de ferramentas com maior resistência ao desgaste e maior vida útil da ferramenta. É por isso que a Sandvik Coromant desenvolveu a classe S205 para pastilhas para aço usadas em torneamento. A metalurgia da S205 inclui uma camada de Inveio® de cristais unidirecionais, firmemente compactados. Isso cria uma forte barreira protetora ao redor da pastilha para fortalecer a ferramenta e melhorar suas propriedades mecânicas. Pastilha já provou ser útil na manufatura de diversas peças aeronáuticas, incluindo discos, anéis e eixos de turbinas de motores. Os clientes da Sandvik Coromant já relataram velocidades de corte 30 a 50% maiores com a S205 em comparação com as classes de torneamento concorrentes de HRSA.

Abordagem holística

Consideramos processos e ferramentas de manufatura, mas como podemos combinar os dois da melhor forma possível? Afinal de contas, é possível perder tempo na montagem de uma solução totalmente integrada se os sistemas não forem projetados para funcionarem bem juntos.

Para esse fim, a Sandvik Coromant está apoiando seus clientes no setor aeroespacial com o que chamamos de uma solução para peças. A solução tem várias etapas, incluindo a análise dos requisitos da máquina e estudos de tempo para examinar o custo por peça. Além disso, analisando os métodos no escoamento da produção relacionados tanto aos métodos de Medição de Tempo (MTM) quanto aos processos do usuário final. A solução para peças também inclui programação de manufatura auxiliada por computador (CAM) e gerenciamento de projetos locais ou transnacionais.

Para um cliente da Sandvik Coromant que estava enfrentando problemas de quebra de cavacos na produção, a solução para peças nos permitiu identificar a causa e encontrar uma solução. Para o cliente, os especialistas da Sandvik Coromant desenvolveram uma nova estratégia com curvas de acionamento dinâmicas que nos permitiram controlar a quebra do cavaco em cada momento. Chamamos essa nova abordagem de "torneamento em concha" e agora temos uma patente sobre ela. Com o torneamento em concha, o cliente conseguiu uma redução de 80% do tempo de ciclo com excelente controle de cavacos e dobrou a vida útil da ferramenta.

Além disso, o cliente conseguiu reduzir o uso de quatro máquinas para uma, diminuindo a necessidade de multitarefas, com processos de usinagem mais seguros e produção green light. A redução do uso da máquina e a capacidade de completar ciclos de produção com menos trocas de ferramentas, graças a classes de usinagem mais resistentes como a S205, será a chave para uma produção mais sustentável de aeronaves.

O software também desempenhará um papel vital, como o CoroPlus® Tool Guide que faz parte do portfólio digital da Sandvik Coromant. Os clientes podem tomar decisões cruciais sobre a escolha da ferramenta e parâmetros de corte antes mesmo de terem iniciado a produção.

Fechar o circuito

Além das novas abordagens para ferramentas e manufatura, os OEMs aeroespaciais também podem lançar mão da manufatura tradicional. De acordo com um relatório do Air Transport Action Group (ATAG), a Kaiser, empresa que fornece alumínio para a Boeing, agora emprega um sistema de reciclagem em circuito fechado — um dos maiores programas desse tipo no setor. A Kaiser estima que cerca de dez milhões de quilos de resíduos e sucata metálica serão reutilizados pelo setor, a cada ano, através desse método.

Na Sandvik Coromant, iniciamos nosso próprio sistema circular de reciclagem de ferramentas de metal duro, através do qual nós compramos novamente as ferramentas de metal duro desgastadas dos clientes e as reutilizamos para fabricar ferramentas novas em folha. Como resultado, a maioria das matérias primas usadas nas ferramentas de metal duro cementado da Sandvik Coromant são provenientes de refugo. Praticamos negócios sustentáveis em um ambiente de recursos escassos e minimizamos o excesso de resíduo. Fazendo isso descobrimos que fabricar ferramentas com material reciclado requer 70% menos energia, com emissão de 40% menos dióxido de carbono.

Há uma pressão cada vez maior no setor aeroespacial para fabricar aeronaves mais verdes, mais leves e que viajem por distâncias maiores. Entretanto, com os processos e ferramentas corretos em vigor — para não mencionar uma abordagem mais holística da manufatura — os OEMs do setor aeroespacial podem fazer sua parte para ajudar a estabelecer um futuro mais verde para a indústria.