Wzory i terminologia dotyczące frezowania

Wytypuj narzędzie skrawające odpowiednie do wykonywanego przez siebie zabiegu i

błyskawicznie uzyskaj zalecenia dotyczące parametrów skrawania.

W tym miejscu przedstawione zostały użyteczne wzory i terminologia stosowane we frezowaniu, dotyczące frezów i technik frezarskich oraz powiązanych zagadnień. Aby uzyskać dobre wyniki podczas frezowania, kluczowe znaczenie ma znajomość sposobów obliczania właściwej prędkości skrawania, posuwu na ostrze lub wydajności skrawania.

f Prędkość posuwu v mm/min | f Prędkość posuwu v cale/min |

|  |

c Prędkość skrawania v m/min | c Prędkość skrawania v stopy/min |

|  |

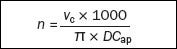

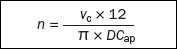

| Prędkość obrotowa wrzeciona n obr./min | Prędkość obrotowa wrzeciona n obr./min |

|  |

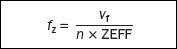

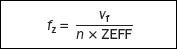

z Posuw na ostrze f mm | z Posuw na ostrze f cale |

|  |

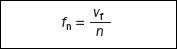

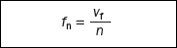

n Posuw na obrót f mm/obr. | n Posuw na obrót f cale/obr. |

|  |

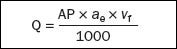

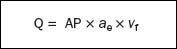

3 Objętościowa wydajność skrawania Q cm/min | 3 Objętościowa wydajność skrawania Q cale/min |

|  |

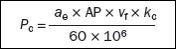

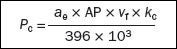

c Moc skrawania netto P kW | c Moc skrawania netto P KM |

|  |

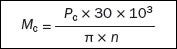

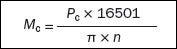

c Moment obrotowy M Nm | c Moment obrotowy M funt-siła stopa |

|  |

| Symbol | Oznaczenie/definicja | Jednostki metryczne | Jednostki imperialne |

| ae | Promieniowa głębokość skrawania | mm | cale |

| ap | Osiowa głębokość skrawania | mm | cale |

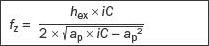

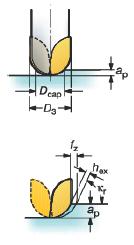

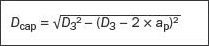

| DCap | Średnica skrawania przy głębokości skrawania ap | mm | cale |

| Dm | Średnica otworu (w przedmiocie obrabianym) | mm | cale |

| fz | Posuw na ostrze | mm | cale |

| fn | Posuw na obrót | mm/obr. | cale |

| n | Prędkość obrotowa wrzeciona | obr./min | obr./min |

| vc | Prędkość skrawania | m/min | stopy/min |

| ve | Efektywna prędkość skrawania | mm/min | cal/min |

| vf | Prędkość posuwu | mm/min | cal/min |

| zc | Efektywna liczba ostrzy | szt. | szt. |

| hex | Maksymalna grubość wiórów | mm | cale |

| hm | Średnia grubość wiórów | mm | cale |

| kc | Opór właściwy skrawania | N/mm2 | N/cale2 |

| Pc | Moc skrawania netto | kW | KM |

| Mc | Moment obrotowy | Nm | funt-siła stopa |

| Q | Objętościowa wydajność skrawania | cm3/min | cale3/min |

| KAPR | Kąt przystawienia | stopnie | |

| PSIR | Kąt przystawienia wg ANSI | stopnie | |

| BD | Średnica korpusu | mm | cale |

| DC | Średnica skrawania | mm | cale |

| LU | Długość użytkowa | mm | cale |

Frezowanie – definicje

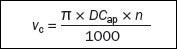

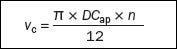

Prędkość skrawania,vc

Jest to prędkość obwodowa punktu krawędzi skrawającej obracającego się narzędzia względem przedmiotu obrabianego.

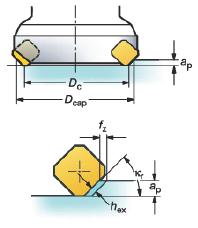

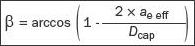

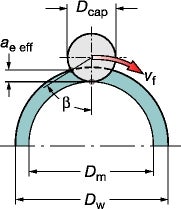

Efektywna lub rzeczywista prędkość skrawania, ve

Wskazuje prędkość obwodową na efektywnej średnicy (DCap). Wartość ta jest niezbędna do określenia rzeczywistych parametrów skrawania przy rzeczywistej głębokości skrawania (ap). Jest ona szczególnie ważna przy obróbce frezami na okrągłe płytki, frezami trzpieniowymi z czołem kulistym i wszystkimi frezami o dużych promieniach naroża, a także frezami o kącie przystawienia mniejszym niż 90 stopni.

Prędkość obrotowa wrzeciona, n

Liczba obrotów na minutę wykonywanych przez narzędzie frezarskie osadzone we wrzecionie. Jest to wartość zależna od obrabiarki, wyliczana na podstawie zalecanej prędkości skrawania dla danego rodzaju obróbki.

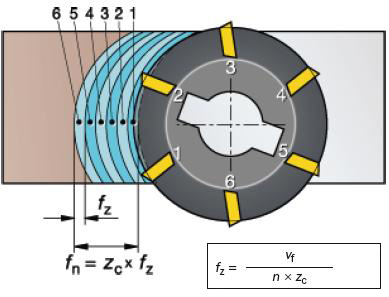

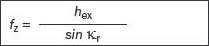

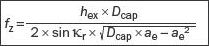

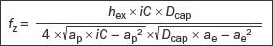

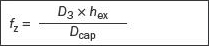

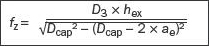

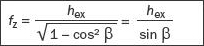

Posuw na ostrze, fz

Wartość służąca do obliczania prędkości posuwu. Wartość posuwu na ostrze jest obliczana na podstawie zalecanej maksymalnej grubości wiórów.

Posuw na obrót, fn

Dodatkowa wartość wskazująca, o jaką odległość w kierunku ruchu posuwowego przemieszcza się narzędzie podczas jednego pełnego obrotu. Jest to wartość używana specjalnie do obliczania prędkości posuwu i jest jednym z wyznaczników przy dobieraniu narzędzia do obróbki wykończeniowej.

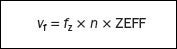

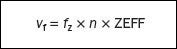

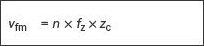

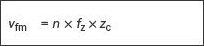

Prędkość posuwu, vf

Nazywany również posuwem minutowym, posuwem stołu lub posuwem obrabiarki. Jest to posuw narzędzia w stosunku do przedmiotu obrabianego w jednostce czasu zależny od posuwu na ostrze oraz liczby ostrzy we frezie. Liczba dostępnych ostrzy w narzędziu (zn) może być zróżnicowana; służy ona do określenia prędkości posuwu, natomiast efektywna liczba ostrzy (zc) określa liczbę zębów biorących udział w procesie skrawania w danym przejściu. Posuw na obrót (fn) mierzony w mm/obr. (cale/obr.) jest wartością używaną specjalnie do obliczania prędkości posuwu, a jego wartość jest jednym z wyznaczników przy dobieraniu narzędzia do obróbki wykończeniowej.

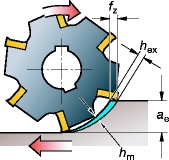

Maksymalna grubość wiórów hex

Wartość ta zależy od zagłębienia narzędzia w materiał obrabianego przedmiotu i jest pozostaje w relacji z innymi parametrami (fz), (ae) i (kr). Grubość wiórów należy brać pod uwagę przy doborze posuwu na ostrze, aby mieć pewność, że stosowana jest prędkość posuwu zapewniająca najwyższą produktywność.

Średnia grubość wiórów, hm

Wartość stosowana do wyznaczania oporu właściwego skrawania, używana także do obliczania mocy skrawania netto.

Objętościowa wydajność skrawania, Q (cm3/min)

Objętość usuniętego metalu w jednostce czasu tj. centymetrach sześciennych na minutę (cale3/min). Jest ona wyznaczana na podstawie wartości głębokości skrawania w kierunku osiowym i promieniowym oraz prędkości posuwu.

Opór właściwy skrawania, kct

Stała materiałowa, która jest wykorzystywana do obliczania zapotrzebowania na moc i wyrażana w N/mm2

Czas przejścia, Tc (min)

Długość drogi narzędzia (lm) dzielona przez prędkość posuwu (vf).

Moc skrawania netto, Pc i sprawność, ηmt

Wartości charakteryzujące obrabiarkę, służące do wyznaczania mocy skrawania netto koniecznej przy zastosowaniu określonego frezu do danego rodzaju obróbki.

Techniki frezowania – definicje

Liniowe zagłębianie skośne

Jednoczesny, prostoliniowy ruch posuwowy w kierunkach osiowym i promieniowym.

Frezowanie z interpolacją kołową

Kołowa droga narzędzia na stałym poziomie w osi Z (interpolacja kołowa).

Frezowanie z interpolacją śrubową

Kołowa droga narzędzia z jednoczesnym skośnym zagłębianiem (interpolacja śrubowa).

Waterline milling

Strategia stałych poziomów w osi Z.

Frezowanie punktowe

Frezowanie z małą głębokością skrawania, wykonywane za pomocą głowicy na płytki okrągłe lub frezu z czołem kulistym, podczas którego przez odpowiednie ustawienie powierzchni przedmiotu i narzędzia strefa skrawania zostaje przesunięta od osi obrotu narzedzia.

Wierszowanie

Ukształtowanie powierzchni ze śladami obróbkowymi powstającymi podczas wykonywania powierzchni falistych przylegającymi do siebie przejściami.

Wzory dla poszczególnych rodzajów frezów

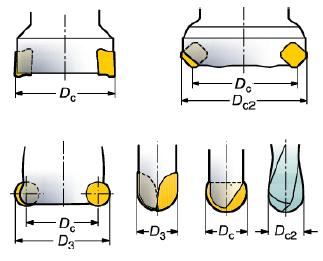

Wzory dla frezów o prostej krawędzi skrawającej

Maks. średnica skrawania przy określonej głębokości (mm).

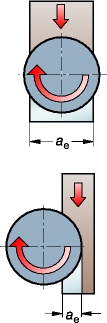

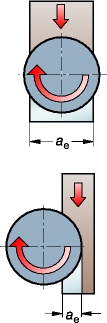

Frezowanie czołowe (przedmiot obrabiany umieszczony centralnie), frezowanie walcowo-czołowe prostymi krawędziami skrawającymi (ae > Dcap/2) mm

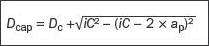

Frezowanie walcowo-czołowe prostą krawędzią skrawającą (ae < Dcap/2) mm.

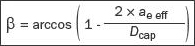

Wzory dla frezów z płytkami okrągłymi

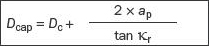

Maks. średnica skrawania przy określonej głębokości (mm).

Frezowanie czołowe płytkami okrągłymi (ae > Dcap/2) (mm)

Frezowanie walcowo-czołowe płytkami okrągłym (ae < Dcap/2) gdy (ap < iC/2) mm.

Frezy trzpieniowe z czołem kulistym

Maks. średnica skrawania przy określonej głębokości (mm).

Posuw na ostrze (mm/ostrze), frez wyśrodkowany.

Posuw na ostrze (mm/ostrze), frezowanie walcowe

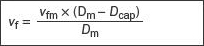

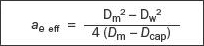

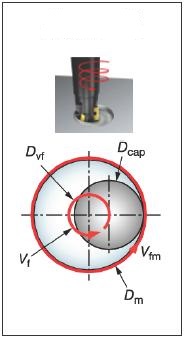

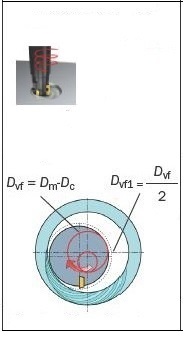

Wewnętrzna interpolacja śrubowa (trzy osie) lub kołowa (dwie osie)

Wersja obliczeniowa

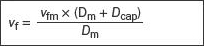

Prędkość posuwu na średnicy skrawania (mm/min)

Prędkość posuwu w osi obrotu (mm/min)

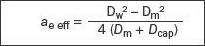

Promieniowa głębokość skrawania / szerokość frezowania (mm)

Interpolacja w litym materiale przedmiotu, gdzie Dw = 0 i ae eff = Dm/2

Posuw na ostrze (mm)

Wytaczanie z interpolacją

Posuw na ostrze (mm)

Interpolacja śrubowa w litym materiale

Wytaczanie otworu metodą interpolacji śrubowej lub kołowej.

Wejście w materiał po łuku przy frezowaniu z interpolacją kołową, Dvf1

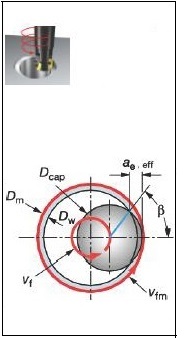

Wzory dla zewnętrznej interpolacji śrubowej (trzy osie) lub kołowej (dwie osie)

Wersja obliczeniowa

Prędkość posuwu na średnicy skrawania (mm/min)

Prędkość posuwu w osi obrotu (mm/min)

Posuw na ostrze (mm)

Definicje dotyczące płytek frezarskich

Geometria płytki

Przy dokładniejszym przyjrzeniu się geometrii krawędzi skrawającej można zauważyć, że występują tam dwa ważne kąty:

-

kąt natarcia (γ)

-

kąt ostrza (β)

Makrogeometria jest dostosowywana do pracy w lekkich, przeciętnych lub ciężkich warunkach.

-

Geometria L (lekka) jest bardziej dodatnia, ale charakteryzuje się mniej wytrzymałą krawędzią skrawającą (duży γ, mały β)

-

Geometria H (ciężka) jest mocniejsza, ale charakteryzuje się mniej dodatnią krawędzią (mały γ, duży β)

Makrogeometria wpływa na wiele parametrów podczas skrawania. Płytka o mocnej krawędzi skrawającej może pracować przy wyższych obciążeniach, ale jednocześnie generuje wyższe opory skrawania, wpływa na zwiększenie zużycia energii i wytwarza więcej ciepła. Geometrie zoptymalizowane pod kątem określonych materiałów są oznaczane literami zgodnie z klasyfikacją materiałów wg ISO. Na przykład geometrie do żeliwa: -KL, -KM i -KH.

| | Geometria | | |

|---|---|---|---|

| Parametr | L | M | H |

| Wytrzymałość krawędzi | Niska | Średnia | Wysoka |

| Opory skrawania | |||

| Wymagania co do mocy obrabiarki | |||

| Maks. grubość wióra | |||

| Wytwarzane ciepło |

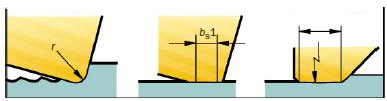

Geometria pytki w przekroju naroża

Najważniejszą częścią krawędzi skrawającej, mającą wpływ na jakość powierzchni, jest pomocnicza krawędź skrawająca bs1 lub, jeśli ma to zastosowanie, wypukły odcinek łuku dogładzającej krawędzi wiper bs2 albo promień naroża, rε.

Promień naroża, r Pomocnicza krawędź skrawająca (bs1)krawędź dogładzająca Wiper (bs2)

Definicje dotyczące narzędzi frezarskich

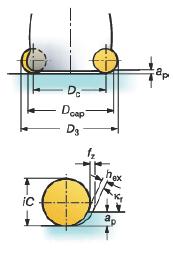

Kąt przystawienia, (kr) (stopnie)

Kąt głównej krawędzi skrawającej we frezie (kr) jest kluczowym czynnikiem wpływającym na kierunek siły całkowitej i grubość wiórów.

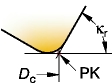

Średnica frezu – Dc (mm)

Średnica frezu (Dc) wyznaczana jest od punktu (PK), w którym prosta przechodzącą przez główną krawędź skrawającą przecina się z prostą przechodzącą przez pomocniczą krawędź skrawającą.

Najważniejszą średnicą, którą należy brać pod uwagę, jest (Dcap) – efektywna średnica skrawania na rzeczywistej głębokości skrawania (ap) – stosowana do obliczania rzeczywistej prędkości skrawania. D3 to największa średnica frezu na płytki, w przypadku niektórych frezów jest ona równa Dc.

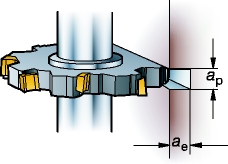

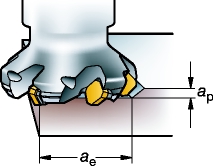

Głębokość skrawania – ap (mm)

Osiowa głębokość skrawania (ap) to odległość między powierzchnią obrabianą a powierzchnią obrobioną mierzona wzdłuż osi obrotu narzędzia frezarskiego. Maksymalna wartość ap jest ograniczana głównie przez długość krawędzi skrawających i moc napędów obrabiarki.

Innym kluczowym czynnikiem mającym znaczenie podczas obróbki zgrubnej jest moment obrotowy, natomiast dla obróbki wykończeniowej ważne jest uniknięcie wzbudzenia drgań.

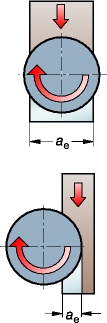

Szerokość frezowania, ae (mm)

Promieniowa głębokość skrawania zwana szerokością frezowania (ae) określa zagłębienie frezu w materiał w kierunku prostopadłym do osi obrotu. Parametr szczególnie ważny przy określaniu odstępów między kolejnymi przejściami w kierunku osiowym we frezowaniu wgłębnym oraz (z uwagi na unikanie wzbudzenia drgań) przy frezowaniu narożników, podczas którego istotne jest określenie maksymalnej wartości parametru ae.

Zagłębienie promieniowe, ae/Dc

Zagłębienie promieniowe to stosunek szerokości frezowania do średnicy frezu (ae / Dc).

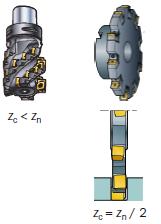

Liczba efektywnych krawędzi skrawających narzędzia, zc

Stosowana do wyznaczania prędkości posuwu (vf) i produktywności. Często ma kluczowe znaczenie dla przebiegu odprowadzania wiórów i stabilności obróbki.

Całkowita liczba krawędzi skrawających w narzędziu, zn

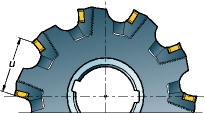

Odległość między efektywnymi krawędziami skrawającymi, u

W przypadku niektórych frezów można wybierać wśród różnych podziałek: rzadkiej (-L), normalnej (-M), gęstej (-H). X dodany do kodu określa wersję frezu z nieco bardziej gęsta podziałką, niż ma to miejsce w przypadku konstrukcji podstawowej

Nierównomierna podziałka

Oznacza, że odstępy pomiędzy ostrzami frezu nie są równe. Jest to bardzo skuteczny sposób zapobiegania występowaniu drgań.