원호 보간 선삭 가공

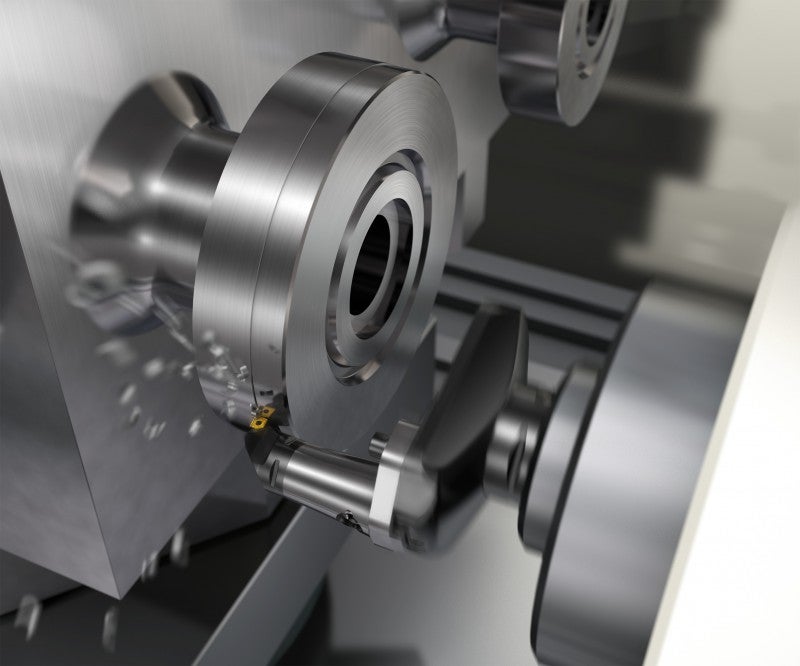

원호 보간 선삭 가공은 최신 머시닝 센터와 B축 복합 가공기를 위해 개발되었습니다. 원호 방향으로 X축과 Y축에서 보간을 수행하고 회전하는 윤곽선과 때를 맞춰 기계 스핀들을 회전함으로써 선삭 가공을 수행할 수 있습니다.

원호 운동의 직경이 증가 또는 감소해 단면 가공을 수행하거나 Z축과 결합되어 보어나 외경을 가공할 수 있습니다.

원호 보간 선삭 가공 대 기존의 방법

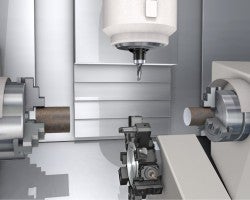

모든 기계 개념은 다기능 옵션을 제공하기 위해 개발되었습니다. 5축 머시닝 센터에서 하는 선삭, 드릴링 및 밀링 작업을 자동 선반에서 끝까지 수행할 수 있습니다. 선삭 가공은 기계 축을 사용하여 가공물의 대칭축을 중심으로 부품을 회전시킵니다.

표준 머시닝 센터에서 비대칭 가공물의 대칭 형상은 평행 직경을 위해 보링 공구를 사용합니다. 그러나 윤곽선이 필요한 경우 보통 원호 보간 밀링 가공 또는 W축 헤드에 의한 원호 보간이 필요합니다.

원호 보간 선삭은 금속 절삭 효율이 전통적인 보링 또는 선삭만큼 우수하지는 않지만, 기존 방식을 대체할 수 있는 옵션을 제공합니다.

플랜지, 씰 홈, 비평행 보어와 같이 비대칭 가공물에 대칭 형상이 있는 가공물을 가공하는 신형 기계에서는 이 방법을 고려할 필요가 있습니다.

원호 보간 선삭 가공의 제한사항

이 방법과 기계의 제한사항은 다음과 같습니다.

- 분당 회전수 – X, Y 테이블 이송 속도

- 프로그래밍 지원 – CAM 사이클/포스트 프로세서

- 스핀들 토크 – 스핀들 모터가 상대적으로 낮은 rpm에서 회전하기 때문에 선삭 가공의 절입 깊이가 과도하지 않아야 합니다.

- 스핀들 인터페이스 – 커플링이 밀링 가공에 일반적으로 필요한 수준보다 더 높은 수준의 토크를 전달할 수 있어야 합니다. ISO 테이퍼 50 또는 Coromant Capto®는 HSK-A보다 토크 전달력이 우수합니다.

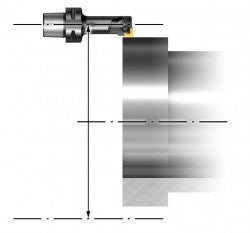

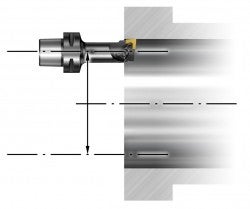

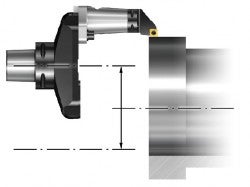

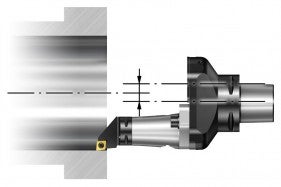

이 그림은 전통적인 공구 오프셋을 이용한 원호 보간 선삭과 원호 보간 선삭을 위해 설계된 공구 간의 테이블 이동 차이를 보여줍니다.

원호 보간 선삭 가공의 주요 장점

- W축 평면 가공 헤드가 있는 전용 보링 기계 대신 모듈형 공구가 셋업된 머시닝 센터를 사용할 수 있는 유연한 솔루션

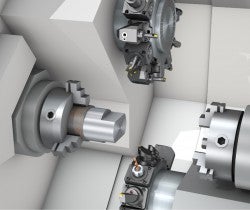

- 가공물 이동 없이 완전하게 가공할 수 있어 특히 대형 비대칭 가공물에 적합

- 공구 투자 비용 감소

- 공구 어셈블리 무게를 기계 공구 교환 및 매거진 용량 이내로 유지해주는 알루미늄 브릿지 제공

툴링 고려사항

- X, Y 운동을 제한하기 위해 공구 반경을 절삭 중인 가공물 반경에 상대적으로 가깝게 유지해야 합니다. 가공물 반경이 크면 회전 중심으로부터의 반경 또는 오프셋이 큰 절삭 공구를 사용해야 합니다.

- 긴 프로파일이 필요한 경우 공구 반경이 스핀들 하우징보다 큰 것이 좋습니다. 그러면 가늘고 긴 공구가 필요하지 않아 접근성과 공정 안정성이 개선됩니다.

- 공구 무게, 모멘트 및 직경을 매거진과 공구 체인저의 사양 이내로 유지해야 합니다.

툴링 솔루션

기존의 모듈러 공구를 결합하여 원호 보간 선삭 가공의 요건을 충족하는 맞춤형 솔루션을 만들었고, 가공물 직경과 형상에 따라 위치가 달라집니다.

- 축 방향으로 장착된 커팅 유닛과 스핀들 하우징의 여유를 위해 대직경 보링 공구 슬라이드 인터페이스가 적용된 축 방향 Coromant Capto® 퀵 체인지 클램핑 유닛이 사용됩니다.

- 기계 인터페이스 어댑터가 Coromant Capto® 선삭 커팅 유닛과 결합되어 내경과 외경을 모두 가공할 수 있습니다.

- Coromant Capto® 오프셋 축소 클램핑 유닛은 여유 공간을 제공하고 공구 반경을 증가시킵니다.

- 깊은 보링 작업에서는 모듈식 커팅 유닛이 있는 진동 방지 보링 바가 사용됩니다.

- 기계 인터페이스 어댑터에 고정된 SL70 어댑터 및 블레이드는 프로파일 가공을 위한 오프셋과 여유 공간이 충분합니다.

- 대직경 보링 공구용 카트리지와 통합 슬라이드를 이용하면 스핀들 하우징의 여유 공간에 맞게 대직경 공구를 만들 수 있습니다.

- 반경 방향 Coromant Capto® 클램핑 유닛을 사용하면 오프셋이 증가합니다.