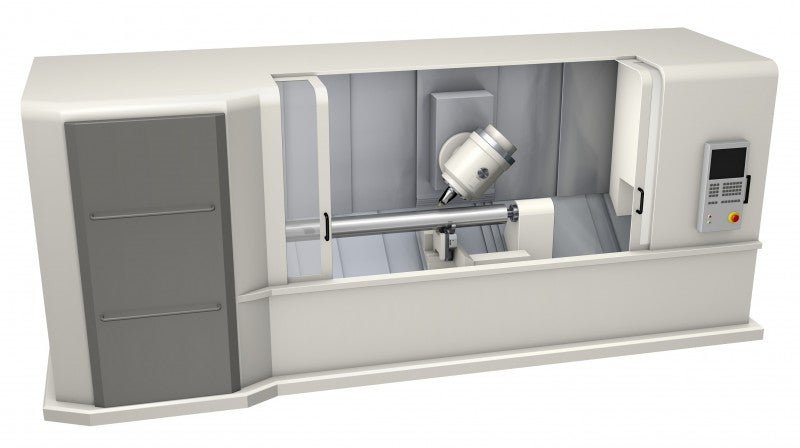

수평 복합 가공기

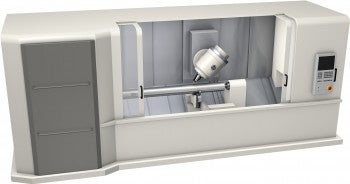

복합 가공기를 이용하면 하나의 기계에서 여러 절삭 과정과 셋업을 조합할 수 있습니다. 복합 가공기는 매우 효과적이며, 사이클 시간 및 리드 시간을 줄이는 데 도움이 됩니다. 수평 복합 가공기에서는 가공물이 수평 축을 중심으로 회전합니다.

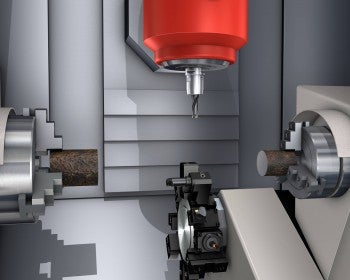

수평 복합 가공기 구성

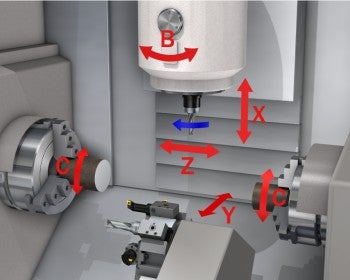

수평 밀링/선삭 기계에는 선반 디자인이 적용됩니다. 가공물이 B축 스핀들이 고정된 정지 및 회전 공구 위에서 수평축을 중심으로 회전합니다.

일반적으로 가공물은 대칭을 중심으로 수행되는 많은 양의 가공이 있습니다. 가공물의 크기는 길이가 작게는 몇 밀리미터, 최대 3미터이며, 직경은 최대 600 mm입니다.

한 장비에서 모든 가공을 수행할 수 있어 가공물 셋업을 줄일 수 있다는 점이 수평 복합 가공기의 큰 장점입니다. 또한 이 기계를 5축 가공용으로 사용하기도 합니다.

복잡한 복합 가공을 성공적으로 처리하려면 몇 가지 옵션을 고려해야 합니다.

스핀들

고정 공구와 회전 공구를 함께 사용하려면 기존 머시닝 센터와 선반을 결합하여 스핀들을 최대 범위로 확장해야 합니다. 이 유형에서는 높은 굽힘 강성, 토크 전달력, 정확한 공구 센터 위치가 특징인 Coromant Capto가 가장 많이 사용되고 있습니다.

가공물 및 장비 크기가 매우 다양해서 C3(32 mm 플랜지 직경)에서 C10(100 mm 플랜지 직경)에 이르는 전체 범위에서 Coromant Capto® 스핀들을 사용할 수 있습니다.

Coromant Capto는 최고 수준의 안정성 외에도 사용하는 게이지 선이 가장 짧고 장비 인터페이스 어댑터가 필요하지 않아 툴링 비용이 최소화된다는 장점이 있습니다.

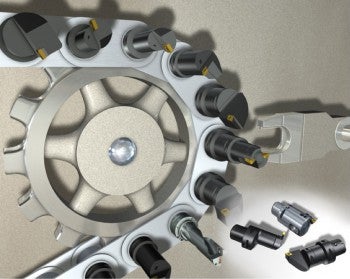

매거진

복합 가공기를 사용하면 선반 및 머시닝 센터가 없어도 되며, 다양한 가공물의 생산이 가능합니다. 매거진의 모든 작업 및 부품에 대해 공구를 변경할 필요 없이 한 공정에서 다른 공정으로 빠르게 전환할 수 있도록 충분한 공간을 확보하는 것이 중요합니다.

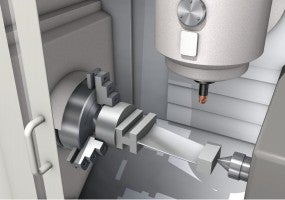

멀티 공구 위치

다중 절삭 날이있는 선삭 홀더를 사용하는 다중 공구 위치는 인덱싱 시간과 매거진 공간 절약이라는 두가지 이점을 제공합니다. 스핀들 방향, 측정 및 여러 위치에 오프셋이 컨트롤에 필요합니다.

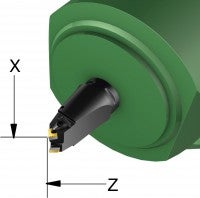

공구 홀더 오프셋 기능

공구 홀더 오프셋 기능(하단 터릿)을 사용하면 미리 측정한 공구를 기계에 장착하여 측정 시간을 절약하고 폐기물을 줄일 수 있습니다. 기계 외부에서 공구를 사전 측정할 때 각 터릿 위치의 최적화된 영점 위치를 사용하여 생산되는 첫 번째 가공물을 정확하게 절단할 수 있어야 합니다.

서브 스핀들/하단 리볼버

가공물 하나를 완성하기 위해 서브 스핀들을 사용해 양쪽에서 가공해야 하는 경우가 있습니다. 이 방법은 방진구가 필요하지 않은 짧은 가공물에 가장 적합합니다. 하단 리볼버를 사용하면 서브 스핀들이 장착된 기계의 생산성을 크게 높일 수 있습니다.

하단 리볼버의 단점은 가공물 직경 감소와 프로그래밍 및 셋업 시간 증가 때문에 많은 가공물을 가공하는 소형 복합 가공기에 적합하다는 점입니다.

테일 스톡/방진구

내경 가공을 사용하는 길고 가는 가공물에는 서브 스핀들과 하단 리볼버 대신 테일 스톡과 방진구가 필요합니다. 긴 보링 바 어댑터는 가공할 보어의 길이에 따라 자연스럽게 사용하면 됩니다.

긴 보링 바 어댑터

일반 매거진과 자동 교환에서는 교체 가능한 공구 길이가 제한됩니다. 일부 대형 장비에는 긴 보링 바용 보관 및 공구 교환 기능이 있습니다. 보링 바의 끝에서 커팅 헤드를 위한 자동 공구 교환 기능을 사용하면 유연성이 향상되고 자동화가 가능합니다.

고압 펌프

대부분 기계의 고압 절삭유 성능은 약 70 bar (1015 psi)입니다.절삭유에 대해 자세히 알아보기

다기능 공구

복합 가공기의 가장 큰 장점은 시스템 하나에서 여러 가공 작업을 다양하게 조합할 수 있다는 점입니다. 단점은 터닝 센터에 비해 공구 교환 시간이 길고 B축 헤드와 매거진 공간 감소로 인해 접근성이 떨어진다는 점입니다.

다기능 공구는 복합 가공기용으로 개발되었으며, 이러한 문제점을 해결해 장비 성능을 극대화합니다.