|

| 원인 |

| 해결책 |

|

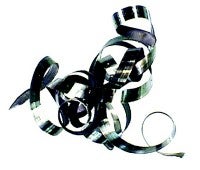

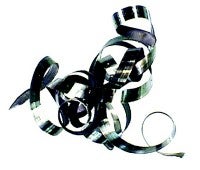

칩 컨트롤

칩이 길고 끊어지지 않은 채 엉클어져서 공구나 가공물 주위에 감김. 보통 저이송, 낮은 및/또는 얕은 절입 깊이에 의해 발생합니다.

|

|

|

|

- 이송을 증가시키십시오.

- 칩 브레이킹 성능이 더 우수한 인서트 형상을 선택하십시오.

- 정밀 절삭유가 사용되는 공구를 이용하십시오.

|

|

|

|

- 더욱 깊게 절삭하거나 칩 브레이킹 성능이 더 우수한 형상을 선택하십시오.

|

|

|

|

|

|

|

|

- 가능한 한 절입각(리드각)이 큰 홀더를 선택하십시오.

KAPR= 90° (PSIR =0°)

|

|

칩 컨트롤

종종 서로 붙어있는 매우 짧은 칩. 너무 하드한 칩 브레이킹에 의해 발생합니다.

하드 칩 브레이킹은 절삭날에 높은 칩 부하를 가해 공구 수명을 단축시키거나 인서트를 파손시킵니다. |

|

|

|

- 높은 이송을 위해 설계된 형상을 선택, 가급적이면 단면 인서트를 선택하십시오.

- 이송을 감소시키십시오.

|

|

|

|

- 가능한 한 절입각(리드각)이 작은 홀더를 선택하십시오.

KAPR= 45°–75° (PSIR 45–15°)

|

|

|

|

|

|

표면 조도

표면이 거칠고 공차 요건을 충족하지않습니다.

|

|

- 칩이 가공물 쪽으로 브레이킹되고 정삭된 표면에 흔적을 남김

|

|

- 칩을 멀리 배출하는 형상을 선택하십시오.

- 절입각을 변경하십시오.

- 절입 깊이를 줄이십시오.

- 경사각이 중립인 포지티브 공구 시스템을 선택하십시오.

|

|

- 절삭날의 과도한 노치 마모에 의해 발생하는 거친 표면

|

|

- 서멧 재종 등 산화 마모 저항성이 뛰어난 재종을 선택하십시오.

- 절삭 속도를 감소시키십시오.

|

|

- 이송이 너무 높고 노즈 반경이 너무 작아 발생한 거친 표면

|

|

- 와이퍼 인서트나 더 큰 노즈 반경을 선택하십시오.

- 이송을 감소시키십시오.

|

|

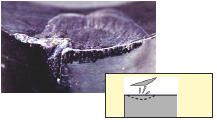

버 형성

가공물에 진입할 때나 나올 때 가공물의 버 형성.

|

|

- 절삭날이 충분히 날카롭지 않음

- 엣지 라운딩에 비해 이송이 너무 낮음

|

|

- < 0.1 mm/rev (0.004 in/rev)의 낮은 이송률에서 절삭날이 날카로운 인서트, PVD 코팅 인서트 또는 연마급 인서트를 사용하십시오.

|

|

|

|

|

|

|

|

- 가공물에 진입하거나 빠져나올 때 챔퍼 또는 반경 처리를 한후 가공을 시작 또는 완료하십시오.

|

|

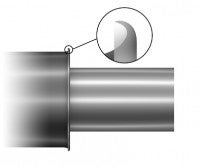

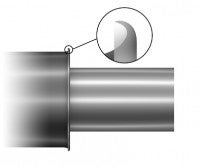

진동

툴링 또는 공구 장착으로 인해 발생한 진동이나 채터링 마크로 인한 높은 반경 방향 절삭 부하. 보링 바를 사용하는 내경 가공에서 일반적으로 나타납니다.

|

|

|

|

- 더 큰 절입각(더 작은 리드각)을 선택하십시오. KAPR = 90°

(PSIR = 0°)

|

|

|

|

|

|

|

|

- 코팅이 얇은 재종이나 비코팅 재종을 선택하십시오.

|

|

|

|

- 내마모성이 더욱 강한 재종을 선택하거나 속도를 줄이십시오.

|

|

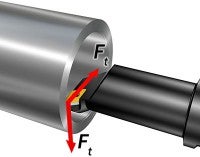

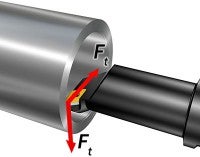

진동

높은 탄젠셜 절삭 부하.

|

|

- 인서트 형상이 강한 절삭 부하를 발생시킴

- 칩 브레이킹이 너무 하드해 높은 절삭 부하를 발생

|

|

- 포지티브 인서트 형상을 선택하십시오.

- 이송을 감소시키거나 더 높은 이송을 위한 형상을 선택하십시오.

|

|

- 절입 깊이가 낮아서 절삭 부하가 변하거나 너무 낮음

|

|

- 인서트가 절삭을 수행할 수 있도록 절입 깊이를 증가시키십시오.

|

|

|

|

|

|

|

|

- 오버행을 줄이십시오.

- 최대한 큰 바 직경을 사용하십시오.

- Silent Tools™ 또는 초경 바를 사용하십시오.

|

|

- 불안정한 클램핑으로 인해 강성이 충분하지 않음

|

|

- 보링 바의 클램핑 길이를 늘리십시오.

- 원통형 바에 EasyFix™를 사용하십시오.

|