선삭 가공에서 공구 수명을 개선하는 방법

선삭 가공에서 세 가지 주요 가공 매개 변수는 속도, 이송 그리고 절입 깊이입니다. 각 매개 변수는 공구 수명에 영향을 주고, 최상의 공구 수명을 위해서는

- 절삭 속도 vc를 줄이십시오(열 감소).

- 이송 fn을 최적화하십시오(가장 짧은 절삭 시간).

- 절입 깊이 ap를 최적화하십시오(절삭 패스 횟수 감소)

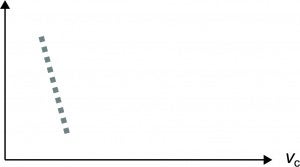

절삭 속도 vc

너무 낮을 경우

- 구성인선

- 날 무뎌짐

- 경제적이지 못함

- 표면 조도 불량

너무 높을 경우

- 빠른 전면 마모

- 표면 조도 불량

- 빠른 상면 마모

- 소성 변형

절삭 속도 vc는 공구 수명에 큰 영향을 줍니다. 최상의 경제성을 위해 vc를 조절하십시오.

(공구 수명은 Y축)

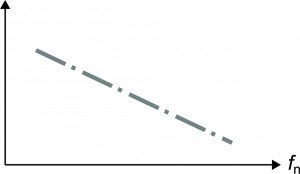

이송률 fn

너무 낮을 경우

- 실 칩

- 빠른 전면 마모

- 구성인선

- 경제적이지 못함

너무 높을 경우

- 칩 컨트롤 감소

- 표면 조도 불량

- 상면 마모/소성 변형

- 높은 동력 소비

- 칩 융착

- 칩 햄머링

이송 fn은 vc보다 공구 수명에 미치는 영향이 적습니다.

(공구 수명은 Y축)

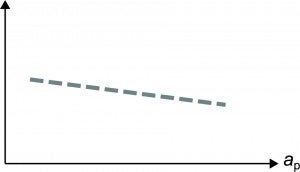

절입 깊이 ap

너무 작을 경우

- 칩 컨트롤 감소

- 진동

- 과도한 열

- 경제적이지 못함

너무 깊을 경우

- 높은 동력 소비

- 인서트 파손

- 절삭 부하 증가

절입 깊이 ap는 공구 수명에 미치는 영향이 적습니다.

(공구 수명은 Y축)

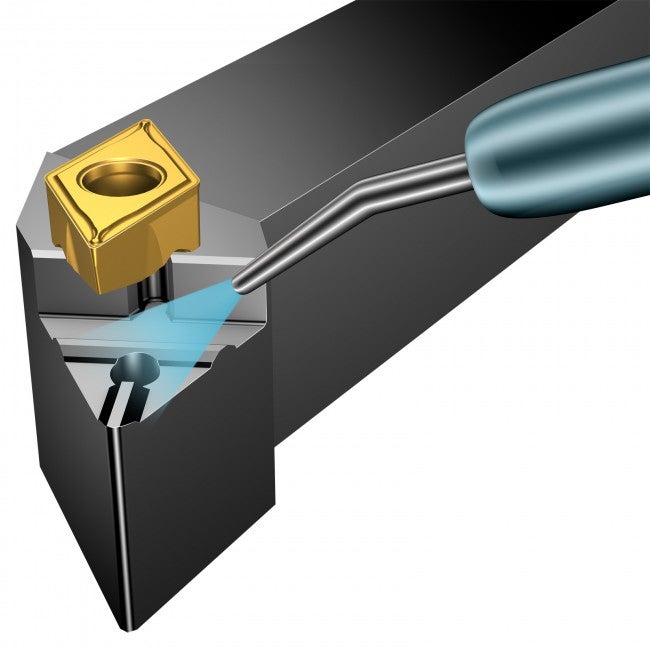

공구 유지보수

가공 현장에서 공구 유지보수를 위한 절차를 마련하면 선삭 가공 때 공구 수명을 향상시키고 문제를 예방하고 비용을 절감할 수 있습니다.

인서트 시트 점검

인서트 시트가 가공이나 취급 중에 손상되지 않았는지 확인하는 것이 중요합니다.

점검 사항:

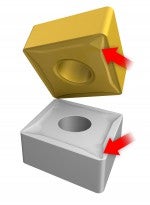

- 마모로 인한 커진 포켓. 인서트가 포켓 측면에 올바르게 장착되지 않았습니다. 0.02 mm (0.0008 inch) 게이지를 사용해 갭을 확인하십시오.

- 심과 포켓 바닥 사이의 코너 부분에는 어떤 틈새도 허용되지 않습니다.

- 손상된 심. 절삭 영역에서 코너가 파손된 심이 있으면 안 됩니다.

- 칩 브레이킹에 의한 심의 마모 및/또는 인서트에 의한 압흔

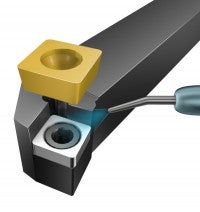

인서트 시트 청소

인서트 시트에 먼지나 가공 때 발생한 칩이 없어야 합니다. 필요한 경우 압축 공기로 인서트 시트를 청소하십시오. 보링 바를 커팅 헤드와 함께 사용할 경우 커팅 헤드를 교환할 때 헤드와 바 사이의 커플링을 점검하고 청소해야 합니다.

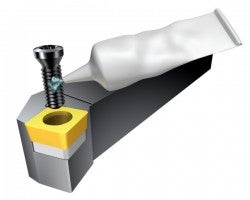

토크 렌치

스크류 클램프를 사용하는 공구 홀더의 성능을 극대화하려면 토크 렌치를 사용해 인서트를 올바르게 조여야 합니다. 공구 홀더별 권장 토크를 사용하십시오.

- 토크를 너무 높게 설정하면 공구 성능에 부정적인 영향을 미치고 인서트와 스크류가 파손됩니다.

- 토크를 너무 낮게 설정하면 인서트 움직임과 진동이 발생하고 절삭 결과가 악화될 수 있습니다.

클램핑 스크류

항상 토크 렌치를 사용해 스크류를 올바르게 조이십시오. 스크류가 고착되지 않도록 스크류에 충분한 윤활제를 바르십시오. 스크류 나사와 스크류 헤드 면에 윤활제를 사용해야 합니다. 마모되었거나 손상된 스크류는 교체하십시오.