올바른 선삭 인서트를 선택하는 방법

선삭 인서트를 선택할 때 고려해야 할 여러 가지 매개 변수가 있습니다. 우수한 칩 컨트롤과 가공 성능을 위해서는 인서트 형상, 인서트 재종, 인서트 모양(노즈 각), 인서트 크기, 노즈 반경 및 절입각(리드각)을 신중하게 선택해야 합니다.

- 선택한 작업(예: 정삭)을 기준으로 인서트 형상을 선택하십시오.

- 강성과 경제성을 위해서는 인서트에서 가장 큰 노즈 각을 선택하십시오.

- 절입 깊이에 따라 인서트 크기를 선택하십시오.

- 인서트 강성을 위해서는 가장 큰 노즈 반경을 선택하십시오.

- 진동 경향이 있을 경우 더 작은 노즈 반경을 선택하십시오.

l = 절삭날 길이(인서트 크기)

RE = 노즈 반경

노즈 각

선삭 인서트 형상

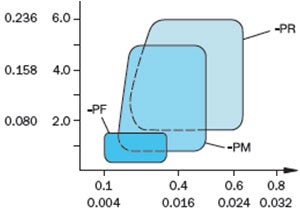

선삭 형상은 정삭, 중삭, 황삭에 최적화된 3가지 기본 스타일로 구분될 수 있습니다. 아래 도표는 이송 및 절입 깊이와 관련해 허용 가능한 칩 브레이킹을 기준으로 각 형상의 작업 영역을 보여줍니다.

황삭

큰 절입 깊이와 이송의 조합. 최고의 날 안정성을 요구하는 작업.

중삭

중삭 가공에서 경황삭 가공. 광범위한 절입 깊이와 이송의 조합.

정삭

작은 절입 깊이와 낮은 이송에서 가공. 낮은 절삭 부하를 요구하는 작업.

ap | |||

| inch | mm | ||

| 이송 fn | ||

| mm | |||

| 인치식 |

위의 예는 강재용 제품군이고, 각 소재 그룹별로 다른 옵션이 있습니다.

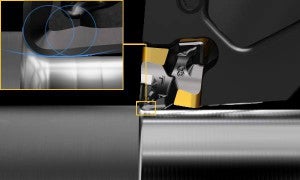

선삭 와이퍼 형상

표준 절삭 조건에서 표면 조도를 개선하거나 훨씬 더 높은 이송에서 표면 조도를 유지하려면 와이퍼 인서트를 사용하십시오.

-WMX 와이퍼 형상은 우선 추천 형상이고 대부분의 적용에서 좋은 출발점입니다. 조건이 바뀌면 항상 생산적인 대안이 있습니다.

진동 문제가 발생할 경우 부하를 감소시키고 생산성을 유지하려면 포지티브 와이퍼 형상을 선택하십시오.

다음에 따라 와이퍼 형상을 선택하십시오.

-WL: 더 낮은 fn/ap로 이동할 때 칩 컨트롤 개선

-WF: 더 낮은 fn/ap에서 칩 컨트롤 개선. 또한 진동 발생할 때 더 낮은 절삭력을 제공

-WMX: 넓은 칩 적용 분야에서 항상 우선 추천. 최고의 생산성, 다목적성 및 성능 보장

-WR: 더 강한 인선이 필요할 때(예: 단속 절삭)

선삭 인서트 재종

인서트 재종의 주요 선택 기준은 다음과 같습니다.

- 가공물 소재(ISO P, M, K, N, S, H)

- 가공 방법(정삭, 중삭, 황삭)

- 가공 조건(좋음, 보통, 나쁨)

인서트 형상과 인서트 재종은 서로를 보완합니다. 예를 들어, 인서트 재종의 인성이 인서트 형상의 강성 부족을 보완할 수 있습니다.

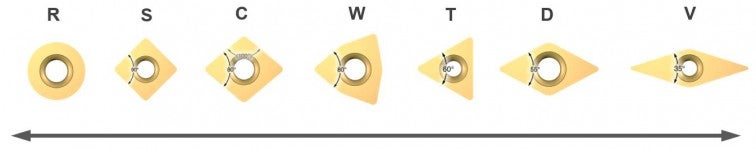

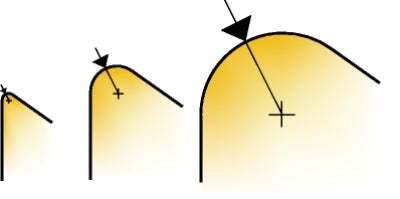

선삭 인서트 모양

인서트 모양은 공구에 요구되는 절입각 접근성을 고려해 선택해야 합니다. 인서트 강성과 신뢰성을 확보하려면 가장 큰 노즈 각을 선택해야 합니다. 그러나 수행해야 하는 절삭의 변화에 따라 균형을 맞춰야 합니다.

큰 노즈 각은 강하지만, 더 큰 장비 동력을 요구하고 진동 성향이 더 높습니다.

작은 노즈 각은 약하고 절삭날 진입이 작아 두가지 모두 열 효과에 더 민감합니다.

절삭날 강성 (큰 노즈 각)

- 더 강한 절삭날

- 더 높은 이송

- 절삭 부하 증가

- 진동 증가

진동 성향 감소 (작은 노즈 각)

- 접근성 증가

- 진동 감소

- 절삭 부하 감소

- 더 약한 절삭날

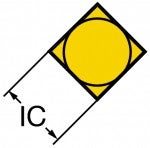

선삭 인서트 크기

작업 요구사항과 작업에서 절삭 공구를 위한 공간에 따라 인서트 크기를 선택하십시오.

인서트 크기가 클수록 안정성이 향상됩니다. 강절삭 가공의 경우 인서트 크기가 보통 iC 25 mm (1 inch) 이상입니다.

정삭 가공을 할 때 대부분의 경우 인서트 크기를 줄일 수 있습니다.

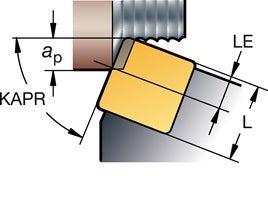

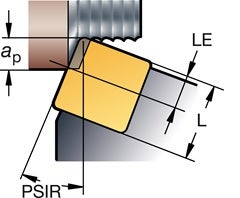

인서트 크기 선택 방법

- 가장 큰 절입 깊이 ap를 확인합니다.

- 공구 홀더의 절입각(리드각), 절입 깊이 ap 및 기계 사양을 고려해 필요한 절삭 길이 LE를 확인합니다.

- 필요한 LE와 ap를 기준으로 인서트의 올바른 절삭날 길이 L과 iC를 선택할 수 있습니다.

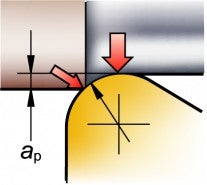

선삭 인서트 노즈 반경

노즈 반경 RE는 선삭 가공에서 핵심 요소입니다. 인서트는 다양한 노즈 반경 크기로 제공됩니다. 선택은 절입 깊이와 이송에 따라 달라지고, 표면 조도, 칩 브레이킹 및 인서트 강성에 영향을 줍니다.

| 작은 노즈 반경 | 큰 노즈 반경 | |

|

|

절입 깊이 및 절삭 부하

노즈 반경과 절입 깊이 사이의 관계는 진동 경향에 영향을 줍니다. 인서트를 절삭 표면으로부터 밀어내는 반경 방향 부하는 절입 깊이가 증가함에 따라 더욱 축 방향이 됩니다.

반경 방향 부하보다 더 많은 축 방향 부하를 갖는 것이 바람직합니다. 높은 반경 방향 부하는 절삭 작용에 부정적인 영향을 주어 진동과 표면 조도 불량을 초래할 수 있습니다.

일반적으로 절입 깊이와 같거나 작은 노즈 반경을 선택하십시오.

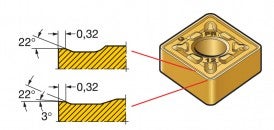

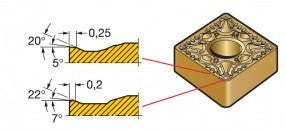

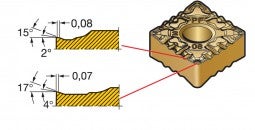

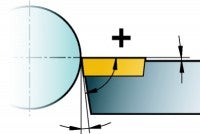

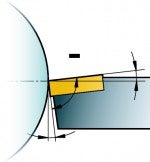

포지티브 또는 네거티브 선삭 인서트 스타일

네거티브 인서트는 90° 각도 (여유각 0°)를 가지며, 포지티브 인서트는 90° 미만에 각도를 갖습니다.(예: 여유각 7°) 네거티브 스타일 인서트의 그림은 인서트가 홀더에 어떻게 조립되고 기울어지는지 보여줍니다. 다음은 두 인서트 유형의 일부 특성입니다.

포지티브 선삭 인서트

- 한면

- 낮은 절삭 부하

- 측면 여유

- 가는 가공물의 외경 선삭과 내경 선삭 가공에 우선 추천

여유각

네거티브 선삭 인서트

- 양면 및/또는 한면

- 높은 날 강성

- 제로 여유

- 외경 선삭 가공에 우선 추천

- 강력 절삭 조건

여유각

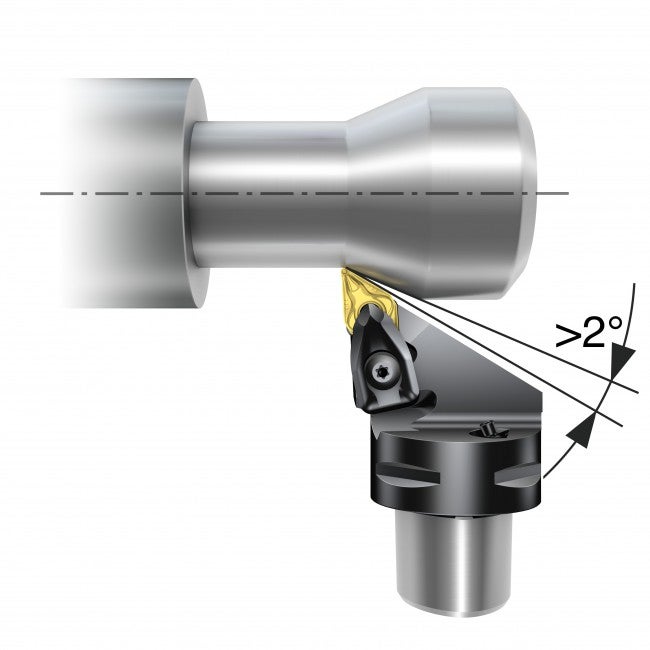

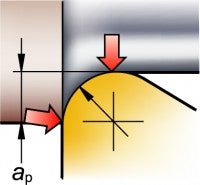

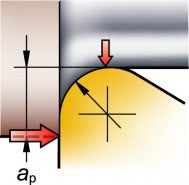

선삭 가공의 절입각

절입각 KAPR(또는 리드각 PISR)은 절삭날과 이송 방향 간의 각도입니다. 성공적인 선삭 가공을 위해서는 올바른 절입각/리드각을 선택하는 것이 중요합니다. 절입각/리드각은 다음에 영향을 줍니다.

- 칩 형성

- 절삭 부하 방향

- 절삭날 길이

큰 절입각(작은 리드각)

- 부하가 척쪽으로 향하게됩니다. 진동 경향이 감소합니다.

- 직각 선삭 가능

- 특히 절삭 진입 및 진출 때 절삭 부하 증가

- HRSA 및 표면 경화 소재에서 노치 마모 경향

작은 절입각(큰 리드각)

- 가공물 안으로 향하는 반경 방향 부하 증가로 진동 경향 발생

- 절삭날 부하 감소

- 더 얇은 칩 생성 = 더 높은 이송률

- 노치 마모 감소

- 90° 직각 선삭 불가능