フライス加工の公式と定義

お客様特有の加工作業に適した切削工具を検索し、

推奨切削条件を素早く入手いただけます。

ここには、フライス加工プロセス、フライスカッター、フライス加工技術などが問題になる場合に用いられる多くの有益なフライス加工の公式と定義が紹介されています。正しい切削速度、刃当たり送りあるいは切りくず排出量の計算方法について知ることは、どのフライス加工においても良好な結果を得るために非常に重要です。

f テーブル送り、v (mm/min) | f テーブル送り、v (inch/min) |

|  |

c 切削速度、v(m/min) | c 切削速度、v (ft/min) |

|  |

| スピンドル回転数、n (r/min) | スピンドル回転数、n (rpm) |

|  |

z 刃当たり送り、f(mm) | z 刃当たり送り、f (inch) |

|  |

n 回転当たり送り、f (mm/rev) | n 回転当たり送りf (inch/rev) |

|  |

3 切りくず排出量、Q (cm/min) | 3 切りくず排出量、Q (inch/min) |

|  |

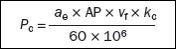

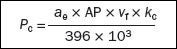

c 正味動力、P (kW) | c 正味動力、P (HP) |

|  |

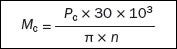

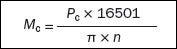

c トルク、M(Nm) | c トルク、M(lbf ft) |

|  |

| 記号 | 名称/定義 | ミリ | インチ |

| ae | 径方向切込み | mm | inch |

| ap | 軸方向切込み | mm | inch |

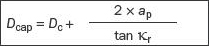

| DCap | 切込みapにおける切削径 | mm | inch |

| Dm | 加工径(加工部品径) | mm | inch |

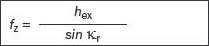

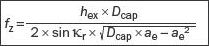

| fz | 刃当たり送り | mm | inch |

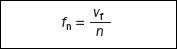

| fn | 回転当たり送り | mm/r | inch |

| n | スピンドル回転数 | rpm | rpm |

| vc | 切削速度 | m/min | ft/min |

| ve | 実質切削速度 | mm/min | inch/min |

| vf | テーブル送り | mm/min | inch/min |

| zc | 有効刃数 | 枚 | 枚 |

| hex | 最大切りくず厚さ | mm | inch |

| hm | 平均切りくず厚さ | mm | inch |

| kc | 比切削抵抗 | N/mm2 | N/inch2 |

| Pc | 正味動力 | kW | HP |

| Mc | トルク | Nm | lbf ft |

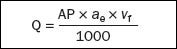

| Q | 切りくず排出量 | cm3/min | inch3/min |

| KAPR | 切込角 | 度 | |

| PSIR | アプローチ角 | 度 | |

| BD | 本体径 | mm | inch |

| DC | 切削径 | mm | inch |

| LU | 使用可能長さ | mm | inch |

フライス加工 – 定義

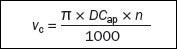

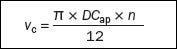

切削速度、vc

切刃がワークを加工する表面速度を示します。

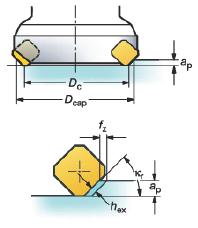

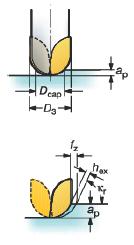

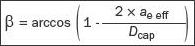

実質切削速度、ve

有効径 (DCap) における表面速度を示します。この値は、現在の切込み深さ (ap) における実質切削条件を確定するのに必要になります。これは、丸チップカッター、ボールエンドミル、およびコーナー R の大きなあらゆるカッター、ならびに切込角が90度未満のカッターを使用する場合にきわめて重要な値です。

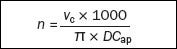

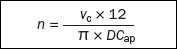

スピンドル回転数、n

フライス工具のスピンドルにおける1分当たりの回転数です。これは機械に依存する値で、加工に対する推奨切削速度より計算されます。

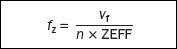

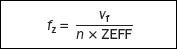

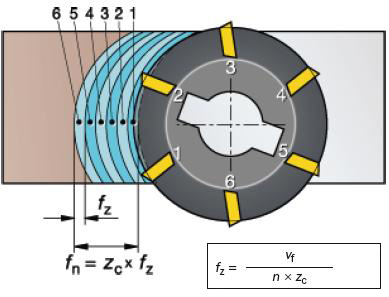

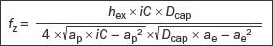

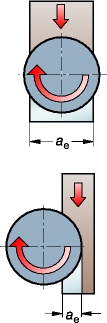

刃当たり送り、fz

テーブル送りの計算のための値です。刃当たり送りは推奨最大切りくず厚さから計算されます。

回転当たり送り、fn

工具が完全に1回転する間にどれだけ動くかを示す補助値です。これは特に送りの計算、またしばしばカッターの仕上げの可能性を確定するのに用いられます。

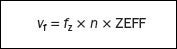

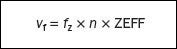

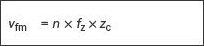

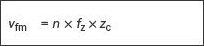

1分当たり送り、vf

テーブル送り、機械送り、あるいは送り速度とも呼ばれます。これは加工物に対する工具の送りであり、時間によるものではなく刃当たり送りおよびカッターの刃数に関連するものです。工具に使用できるカッターの刃数 (zn) は工具によってかなり違いがあります。刃数はテーブル送りを決定するために使用されます。一方、有効刃数 (zc) 同時に切削している刃数を表すものです。回転当たり送り (fn) とは、特に送りの計算に使用される値で、mm/revの単位で表示されます。多くの場合、カッターの仕上げ加工能力を決定します。

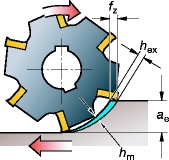

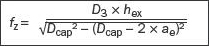

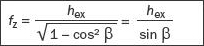

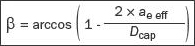

最大切りくず厚さ、hex

この値はカッターの切込みに由来するもので、そのため (fz)、(ae) および (kr) と関連があります。最も生産的なテーブル送りを適用するため刃当たり送りを決定する際には、切りくず厚さは重要な考慮時効です。

平均切りくず厚さ、hm

比切削抵抗を確定するのに有用な値で、正味動力の計算に使用されます。

切りくず排出量、Q (cm3/min)

1分当たりの除去される金属量をmm3/minute (inch3/minute) 単位で示したものです。切込み深さ、切込み幅および送りの値を用いて求められます。

比切削抵抗、kct

動力の計算に用いられる被削材定数で、N/mm2で表されます。

加工時間、Tc (min)

加工長さ (lm) をテーブル送り (vf) で除したものです。

正味動力、Pc および効率、ηmt

工作機械に由来する値で、正味動力の計算を助け、機械がカッターと加工を問題なく処理するのを確実なものとします。

フライス加工技術 – 定義

リニアランピング加工

軸方向および径方向送りの方向への同時のストレートな動き。

ヘリカル加工

zレベルが一定の円形ツールパス (円弧補間)。

サーキュラランピング加工

円形傾斜ツールパス (ヘリカル補間)。

ウォーターラインフライス加工

zレベルが一定のフライス加工。

ポイントフライス加工

切削領域が工具中心から離れていく丸チップあるいはボールノーズカッターを使用しての浅い径方向カット。

削り残し(スカラップ)

段差面加工時に生じる段差のある構造。

特定フライスカッター公式

ストレート切刃のフライスカッターに対する公式

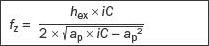

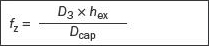

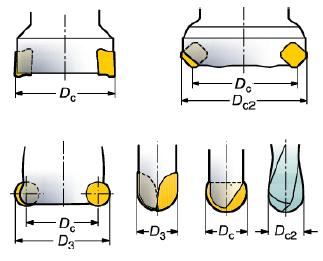

特定の深さ (mm) での最大切削径。

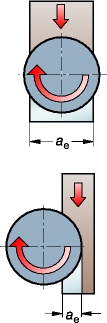

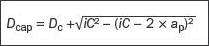

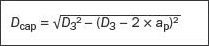

正面フライス (センタリングされた加工物)、ストレート刃先および側面フライス (ae > Dcap/2) mm

側面フライス (ae < Dcap/2) ストレート刃先 mm。

丸チップ付きフライスカッターの公式

特定の深さ (mm) での最大切削径。

正面フライス丸チップ (ae > Dcap/2) (mm)

側面フライス (ae < Dcap/2) および丸チップ (ap < iC/2) mm。

ボールエンドミル

特定の深さ (mm) での最大切削径。

刃当り送り (mm/刃)、カッターとワーク中心同じ。

刃当り送り (mm/刃)、側面フライス

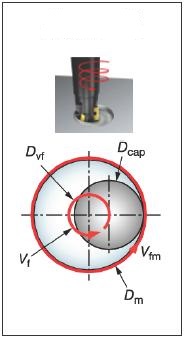

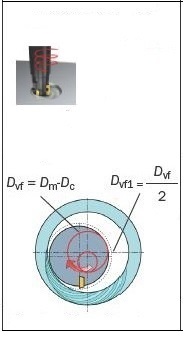

内径サーキュラランピング加工 (3軸) またはヘリカル加工 (2軸)

計算式

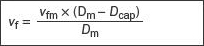

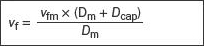

外周送り (mm/min)

工具中心送り (mm/min)

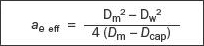

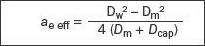

径方向切込み (mm)

Dw = 0 およびae eff = Dm/2の中実ワークにおいて

刃当たり送り (mm)

穴拡張時、

刃当たり送り (mm)

中実ワークでのサーキュラランピング加工

穴拡張のためのサーキュラランピング加工またはヘリカル加工。

ロールインツールパスでのヘリカル加工、Dvf1

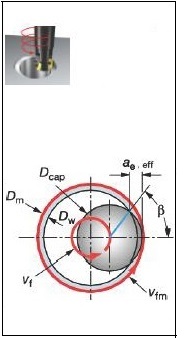

外径サーキュラランピング加工 (3軸) またはヘリカル加工 (2軸) の公式

計算式

外周送り (mm/min)

工具中心送り (mm/min)

刃当たり送り (mm)

フライス加工用チップの定義

チップブレーカ

刃先形状について詳細に検討すると、次の2つの重要な角度があることが明らかになります:

-

すくい角 (γ)

-

刃先角度 (β)

工具形状は、軽切削条件、中程度の切削条件、重切削条件での加工に対応すべく開発されています。

-

L (Light、軽切削) ブレーカはポジティブですが弱い切刃となっています (大きいγ、小さいβ)

-

H (Heavy、重切削) ブレーカは剛性に優れていますがそれほどポジティブではない切刃となっています (小さいγ、大きいβ)

工具形状は、切削プロセスの多くのパラメータに影響を及ぼします。切刃の剛性が高いチップは高い負荷でも作動できますが、切削抵抗も高くなり、所要動力も増大し熱の発生も増えます。被削材に応じて最適化されたブレーカは、名称にISO分類文字が付いています。鋳鉄ようブレーカの例:-KL、-KMおよび-KH。

| | 刃先角度 | | |

|---|---|---|---|

| パラメータ | L | M | H |

| 切刃強度 | 低 | 中程度 | 高 |

| 切削抵抗 | |||

| 所要動力 | |||

| 最大切りくず厚さ | |||

| 発熱 |

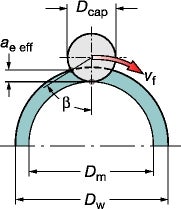

チップコーナーのデザイン

求められる加工面品質を達成するために切刃において最も重要な部分は平行ランドbs1、または、可能であれば、凸状ワイパーランドbs2、あるいはコーナRrεです。

コーナR、r 平行ランド (bs1)ワイパーランド (bs2)

フライスカッターの定義

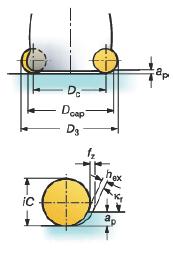

切込角、(kr) (度)

カッターの大きい刃先角度 (kr) は、切削抵抗方向と切りくずの厚さに影響を与える重要な因子です。

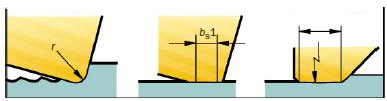

カッター径 – Dc (mm)

カッター径 (Dc) は、主切刃が平行ランドと合うポイント (PK) 上で測定します。

考慮すべき最も重要な径 (Dcap) – 実際の切込み (ap) における有効切削径 – は、実質切削速度の計算に用いられます。D3はチップの最大径で、いくつかのカッターではDcと同じになります。

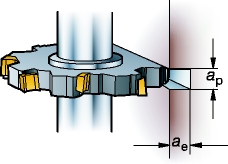

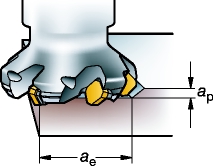

切込み – ap (mm)

切込み (ap) とは、未加工穴の表面と加工済み表面との軸方向における差のことです。最大 ap は、まずもってチップサイズと機械出力により制限されます。

その他の荒加工における重要なファクターとしてトルク、仕上げ加工においてはびびりを挙げることができます。

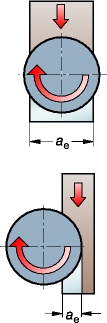

切削幅、ae (mm)

切削中に食い込むカッターの径方向の幅のことです (ae)。最大aeの要件が特に厳しい場合には、この値はプランジ加工におけるステップオーバーとコーナ部フライス加工でのびびりに対してきわめて重要になります。

径方向切込み、ae/Dc

径方向切込み (ae / Dc) はカッター径に関する切削幅です。

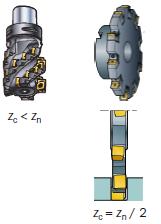

工具の有効切れ刃数、zc

テーブル送り (vf) および生産性の決定。これは、切りくず排出と加工安定性に非常に大きな影響を及ぼすことがよくあります。

工具の総有効切れ刃数、zn

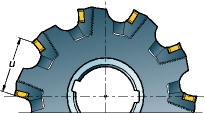

有効切れ刃間の間隔、u

特定のフライスカッター径に対して、次のピッチのいずれかを選択できます:コースピッチ (-L)、クロスピッチ (-M)、エキストラクロスピッチ (-H)。型番に追加されたXは、基本デザインよりもわずかに狭いピッチが採用されたカッターバージョンであることを意味します。

不等ピッチ

カッターの刃間のスペースが不等であることを意味します。これは、びびり傾向を最小化するためのきわめて効果的な方法です。