Gestire la lavorazione: cinque tecniche testate per tagliare i costi e migliorare l'efficienza

1. Lavorare con stile: non solo utensili giusti

L'utensile giusto permetterà di completare il lavoro – ma non siamo il tipo di esperti che si accontenta di un lavoro fatto abbastanza bene (e dato che state leggendo questo articolo, probabilmente non lo siete neanche voi). Il perfetto equilibrio si trova tra ciò che già funziona e l'ignoto – un semplice passo fuori dalla comfort zone dove esperienza e innovazione si scontrano.

Le tecniche di produzione lean si concentrano sul miglioramento di tutto il vostro processo di setup per cambi più rapidi e dimensioni di lotti ridotti, ad esempio 5S, SMED, mappatura del flusso di valore, ecc. Queste tecniche possono aiutarvi ad arrivare al centro del problema e a evidenziare le soluzioni migliori all'aumento dei costi, alle mancanze di omogeneità e all'insoddisfazione del cliente.

Iniziate osservando i dati prestazionali della produzione e calcolando il vostro punteggio OEE (Overall Equipment Efficiency) nelle ultime due settimane. Lo stesso vale per la percentuale dei tempi di fermo – se maggiore del 20%, lo SMED (Single-Minute Exchange of Die) potrebbe essere la scelta giusta. Se inferiore, potreste provare il TPM (Total Productive Maintenance). Agite rapidamente prima che le cose sfuggano di mano e vi troviate bloccati dal lato sbagliato di un ampio divario rispetto alla destinazione desiderata.

Ma veniamo agli utensili… investite in utensili ad alte prestazioni. L'utilizzo di utensili ad alte prestazioni può aiutare a minimizzare l'usura dell'utensile, il che genera una maggiore vita utile e una spesa complessiva inferiore. E prima di gettare nel cestino i vostri utensili in metallo duro, contattateci per scoprire come possiamo ricondizionarli o riciclarli per voi.

2. Manutenzione dell'utensile: prevenire è meglio che curare

Chi ben comincia è a metà dell'opera e il modo migliore per garantire un buon inizio del prossimo progetto è disporre di un sistema di gestione degli utensili. Monitorare il vostro inventario vi aiuterà ad ottenere il meglio dai vostri utensili e a ricordarvi di sostituirli quando necessario. Questo può avere un enorme impatto sul vostro margine di profitto.

Una corretta manutenzione dell'impianto prolungherà inoltre la vita degli utensili da taglio e manterrà la macchina in funzione a prestazioni ottimali, riducendo la necessità di sostituzioni e riparazioni. Una manutenzione proattiva e pianificata della macchina rende la produzione e la pianificazione molto più prevedibili e riduce gli arresti imprevisti, soprattutto se il tutto è abbinato a una buona manutenzione continua da parte dell'operatore.

3. Automatizzare: distruggere i colli di bottiglia prima che siano loro a distruggervi

Ottimizzare i parametri di taglio come, ad esempio, velocità, avanzamento e profondità di taglio può migliorare l'efficienza di lavorazione, ridurre l'usura degli utensili, prolungare la durata utensile e ridurre i costi. Sappiamo che lo sapete.

Poi esiste l'automazione – ascoltate bene. Sappiamo che non è una soluzione rapida ad ogni problema, ma è in grado di spostare le risorse in una fabbrica. Automatizzando un'area con un collo di bottiglia cronico, potete spostare le persone da quell'area e far svolgere loro attività delicate che richiedono una maggiore supervisione umana? Certo che potete e sarebbe saggio farlo.

4. Simulare: fingete finché non ci riuscite

Quando ci troviamo di fronte ad una sfida, facciamo lavorare la nostra immaginazione. La vostra profonda competenza è dettata da istinti di lavorazione coltivati in modo scrupoloso. Avete un'idea di ciò che funziona e di ciò che non funziona nel momento in cui mettete gli occhi su un progetto. Dovete testare la vostra teoria, ma il denaro è limitato, le risorse sono scarse. Come impostare i parametri di taglio corretti e minimizzare le prove fisiche?

Il software di simulazione ha una maggiore possibilità di impostarli correttamente la prima volta. Laddove le conoscenze e l'immaginazione vengono a mancare (o se semplicemente volete che il lavoro venga svolto – rapidamente), la simulazione ottimizzerà il lavoro e vi permetterà di risparmiare tempo e denaro sin da subito. Non dovrete neanche eseguire un test ogni volta. Questo rappresenta un enorme vantaggio per i produttori di piccoli lotti con una lista ordini infinita di nuovi componenti e numerosi cambi.

5. Imparare: sfidare le vostre competenze (e le nostre)

Inutile dire che le nuove tecnologie possono aiutare a migliorare l'efficienza di lavorazione e a ridurre i costi nel tempo. Piccole azioni generano grandi cambiamenti su tutta la linea. Gli standard cambieranno (soprattutto man mano che la sostenibilità aumenta) e oggi sarà presto storia – è questo il ritmo dell'innovazione. Ma voi rimarrete e porterete avanti le competenze di domani. Rimanere curiosi è il segreto per ogni sfida di lavorazione, che si tratti di tempi di fermo imprevisti o colli di bottiglia.

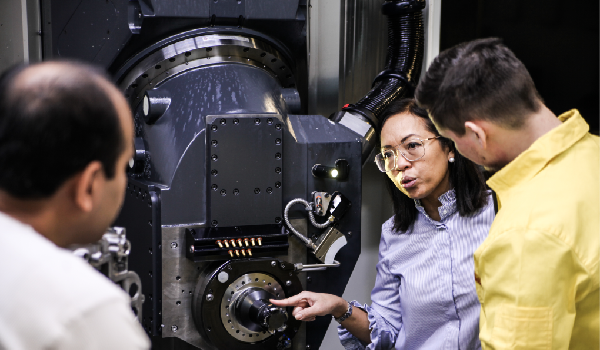

Questo non significa che imparare sia un viaggio solitario. Chiedere consiglio agli esperti è il modo migliore di velocizzare il vostro progresso. Il team di supporto tecnico di Sandvik Coromant può aiutarvi a migliorare il vostro processo di lavorazione e offrire assistenza con le soluzioni migliori per la riduzione dei costi. Il reparto tecnico non è l'unica parte coinvolta, abbiniamo la consulenza tecnica ai suggerimenti sulla produzione lean per un approccio più equilibrato. In definitiva, il nostro obiettivo è quello di fornirvi gli strumenti e le conoscenze per prevedere i problemi e affrontare le seccature quotidiane con azioni rapide e una fiducia incrollabile.

Non fa mai male conoscere qualche informazione in più sull'argomento. Continuate ad esplorare le strategie di riduzione dei costi con i professionisti esperti del nostro stabilimento di produzione di Gimo o mettetevi al lavoro con la nostra guida su come ridurre i costi: