Scanalatura esterna

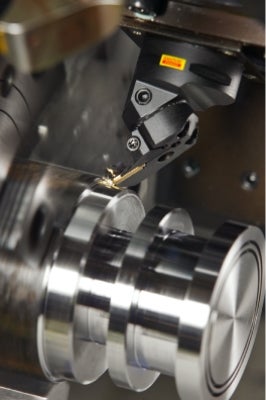

Nelle operazioni di scanalatura, l'obiettivo è una produttività elevata. Generalmente, la scanalatura esterna presenta esigenze di tenacità inferiori rispetto alla troncatura e, grazie a questo, la sicurezza del processo è più facile da ottenere. Questo consente di puntare al miglioramento della produttività, soprattutto per le scanalature ampie che richiedono più tempo rispetto a quelle piccole ed incidono notevolmente sul tempo di lavorazione totale del componente.

Metodi di scanalatura esterna

Per le scanalature profonde, a causa delle lunghe sporgenze richieste e delle difficoltà legate all'evacuazione truciolo e all'accesso del refrigerante al tagliente, la sicurezza del processo può diventare una sfida. La scanalatura a passata singola è il metodo più economico e ad alta produttività per l'esecuzione di scanalature. Tuttavia, se la profondità della scanalatura è superiore alla larghezza dell'inserto, è possibile ricorrere alla scanalatura a passata multipla, alla tornitura a tuffo, alla lavorazione di piani inclinati o alla profilatura. Per la scanalatura esterna, la scelta prioritaria è rappresentata dagli utensili con refrigerante ad alta precisione.

Consigli applicativi: come procedere alla scanalatura esterna

Scanalatura a passata singola

La scanalatura a passata singola è un metodo economico e ad alta produttività per l'esecuzione di scanalature. In caso di passata singola, gli aspetti da considerare sono i seguenti:

- Se la finitura superficiale è importante, utilizzare una geometria di inserto con tecnologia Wiper

- Utilizzare un inserto con tolleranze strette e i corretti valori di raggio di punta e larghezza, privilegiando gli inserti rettificati (ad es. -GF)

- Per la produzione in serie, utilizzare un inserto con profilo e smusso corretti. Se non fosse disponibile nell'assortimento standard, è consigliabile investire in inserti Tailor Made

Sgrossatura di scanalature ampie

I metodi più comuni per l'esecuzione di scanalature ampie o la tornitura tra spallamenti sono:

- Scanalatura a passata multipla

- Tornitura a tuffo

- Lavorazione di piani inclinati

Tutti e tre i metodi sono operazioni di sgrossatura che devono essere seguite da un'operazione di finitura separata.

Regola empirica: se la larghezza della scanalatura è inferiore alla profondità, utilizzare il metodo della scanalatura a passata multipla; in caso contrario, ricorrere alla tornitura a tuffo. Per i componenti con elevate sporgenze, tuttavia, è possibile utilizzare il metodo della lavorazione di piani inclinati.

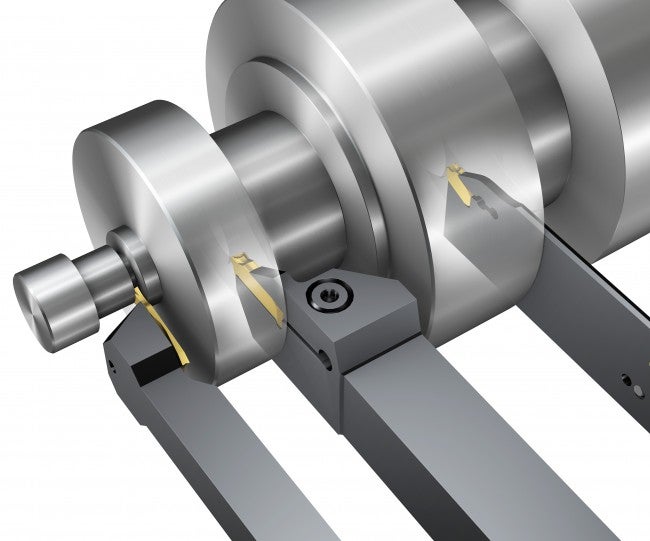

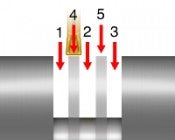

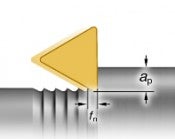

Scanalatura a passata multipla

- Per scanalature ampie e profonde (profondità maggiore della larghezza)

- Le flange lasciate per le passate finali (4 e 5) dovrebbero avere una larghezza inferiore a quella dell’inserto (CW -2 x raggi di punta)

- Aumentare l’avanzamento del 30-50% durante la lavorazione delle flange

- La geometria di scelta prioritaria è -GM

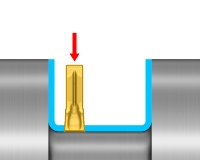

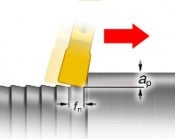

Tornitura a tuffo

- Per scanalature più ampie e meno profonde (larghezza maggiore della profondità)

- Non eseguire l’avanzamento contro lo spallamento

- Le geometrie di scelta prioritaria sono -TF e -TM

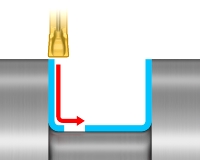

Lavorazione di piani inclinati (tornitura/profilatura)

- Migliore controllo truciolo

- Riduce al minimo le forze di taglio radiali e l'usura ad intaglio

- Le geometrie di scelta prioritaria sono -RO ed –RM

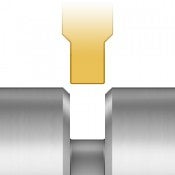

Tornitura di finitura di una scanalatura

- Opzione 1: usare una geometria per tornitura

- Opzione 2: usare una geometria di profilatura, ad es. per scanalature con raggi grandi

- Profondità di taglio assiale e radiale consigliata 0.5–1.0 mm (0.02–0.04 poll.)

Tornitura e scanalatura esterna

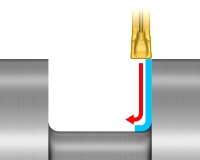

Tornitura con inserto per troncatura e scanalatura

- Per la tornitura laterale, utilizzare una profondità di taglio (ap) superiore al raggio di punta dell'inserto

- Effetto raschiante − la velocità di taglio per profondità di taglio (fn/ap) deve essere abbastanza alta da assicurare una leggera flessione di utensile e inserto. Ciò assicura il necessario disimpegno tra tagliente e superficie lavorata

- Con valori di fn/ap troppo bassi, si possono verificare effetti di sfregamento sull’utensile, vibrazioni e finitura superficiale insoddisfacente

- Max ap = 75% della larghezza dell’inserto

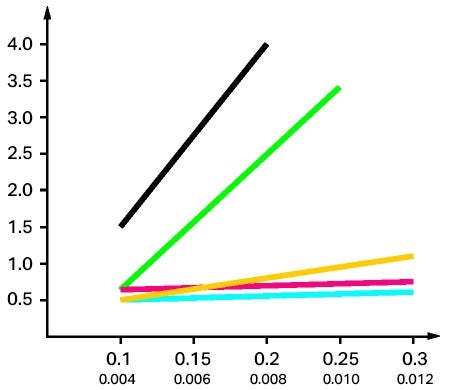

| Finitura superficiale | |||||

Ra µm | |||||

| |||||

Avanzamento, fn mm/giro poll./giro |

| TNMG 160404 |

| TNMG 160408 |

| Inserto di troncatura e scanalatura -5 mm -RM |

| Inserto di troncatura e scanalatura -4 mm -TF |

| Inserto di troncatura e scanalatura -6 mm -TM |

Nel grafico è rappresentata la finitura superficiale ottenuta con inserti di troncatura e scanalatura in confronto a un inserto TNMG con raggio di punta 04 o 08.

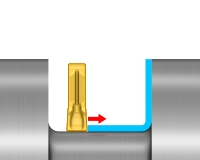

Tornitura di una scanalatura

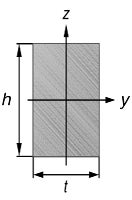

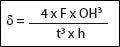

Durante la tornitura laterale, si deve necessariamente verificare una flessione dell’utensile e dell’inserto. Tuttavia, una flessione eccessiva può provocare vibrazioni e rotture:

- Una lama più spessa riduce la flessione

- Una sporgenza più corta (OH) riduce la flessione (δ)

- Evitare operazioni di tornitura con utensili lunghi e/o sottili

Una sporgenza più corta riduce la flessione laterale

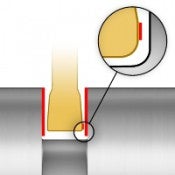

Esecuzione di scarichi e scanalatura esterna

Diversi componenti richiedono operazioni di rettifica o filettatura. Per eseguire queste operazioni su uno spallamento è necessario un disimpegno; pertanto, è consigliabile utilizzare inserti specifici per l'esecuzione di scarichi. Ad esempio: T-Max Q-Cut® e CoroCut® 1-2